1.本发明涉及固废提炼技术领域,尤其涉及一种流化床熔铝炉及流化床熔固废提炼生产线。

背景技术:

2.流化床的工作原理是将固体颗粒均匀地堆在有开孔底的容器内,形成一床层,若流体自上而下通过,颗粒并不运动,此时属于固定床阶段。若流体自上而下通过床层,低流速时,情况与固体床无异,流速加大则颗粒便活动使床层膨胀,流速进一步加大时,颗粒会彼此离开而在流体中活动,流速愈大,则活动愈剧烈,并在床层内各处各方向运动。最后一种情况称为固体流化态,流化态后颗粒床层称为流化床。

3.铝灰是电解铝、铸造铝、再生铝冶金熔融过程中漂浮在铝液上层的浮渣、撇渣,包括后续炒灰、球磨等处理过程后剩余的残渣,尤其是最后的残渣,完完全全的铝灰。铝灰(渣)是以金属铝和非金属氧化物为主,其中氧化铝通常占到60%以上,其他氧化物包含氧化硅、氧化镁、氧化钠、氧化铁、氧化钙、氮化铝等。

4.通常的,按照铝灰的生产加工流程,行业上又将铝灰按照一次铝灰、二次铝灰以及残灰来归类。刚从熔铝炉中扒出来的铝灰通常叫做一次铝灰也叫铝渣,其中的含铝量高达60%以上,而且基本都在高温状态,很多时候被直接转移到炒灰机里面,对其中的含有的金属铝直接进行分离,从炒铝的坩埚底部流出,变成铝锭。炒灰过程中加入一定的熔剂提升温度并促进铝液和铝灰的分离。而其中加入的熔剂大多数为氟化物以及氯化钙、氯化镁以及氯化钠等低熔点物质,这样导致了铝灰的成分的进一步的复杂性,这个炒灰环节得到的上部铝灰通常叫做“二次铝灰”。随后,被炒过的铝灰再次进入球磨机内,利用铝的延展性使得金属铝发生变形,而氧化铝等无机物在球磨机的砸磨作用下,变得越来越细,然后可以利用筛分的方法把金属铝分离出来,最后筛子底下的细粉就成了最后的残灰。也通常叫做废铝灰。

5.铝灰的危害:1.对环境的污染,铝加工在球磨筛分过程中,造成粉尘飞扬,粉尘污染严重,使得厂区大气的颗粒物(pm10、pm2.5)污染。2.氮化铝 水废弃残渣乱堆放,见水缓慢释放氨气、氢气,造成大气污染的同时,甚至可能引起火灾、爆炸。3.土壤及地下水废灰与空气中的水份接触后生成氨气造成严重的环境污染;铝灰遇水呈碱性,会破坏土壤酸碱度。铝灰里大量的氟元素会对地下水造成严重污染,人畜饮用后会对身体造成严重影响,氟和人体骨骼的主要成分钙反应,破坏骨骼的含钙量,造成缺钙,骨骼松软,牙齿脱落等。

6.目前,铝灰无法直接利用,铝灰的无害化处理一直是行业难题。常用的处理方法有:1.水浸法。2.填埋法。3.喷烧法。4.协同焚烧法。效果均不太理想。

7.因此,铝灰的无害化处理和资源再利用急待解决。

技术实现要素:

8.本发明目的在于提供一种流化床熔铝炉及流化床熔固废提炼生产线,在流化床熔

铝炉的配合下采用流化床的原理对铝灰进行充分的燃烧,再搭配上后续的一整条流化床熔固废提炼生产线,从而有效背景技术中存在的不足。

9.为了达到上述目的,本发明的技术方案有:

10.流化床熔铝炉,包括:呈矩形的炉体,所述炉体内设置有多个相互导通的炉膛;燃烧器,每个所述炉膛的一侧由下至上依次设置有多个所述燃烧器;布风箱,所述布风箱设于炉体下方,所述布风箱上具有多个风管,每个所述炉膛下方均连通有所述风管;空气供应装置,其包括多个用于提供空气的喷嘴,所述喷嘴与所述炉膛相流通,单个所述炉膛上设有多个所述喷嘴。

11.可选的,所述炉膛包括主炉膛和多个副炉膛,所述主炉膛内至少设置有两排所述燃烧器。

12.可选的,所述炉膛下方于所述炉体上均开设有进风口,所述进风口处设置活动设置有滤网。

13.为了进一步达到上述目的,本发明的技术方案有:

14.流化床熔固废提炼生产线,包括如上所述的流化床熔铝炉,还包括:物料传输装置,其用于将需要处理的物料传输到所述流化床熔铝炉内;气体初步处理装置,其与所述流化床熔铝炉的排气口相连通;热量回收装置,其与所述气体初步处理装置相连通,用于回收气体的热量;气体二次处理装置,其与所述热量回收装置连通,用于气体排放前的处理;沉淀物收集器,其用于气体中氧化铝的收集,所述流化床熔铝炉、气体初步处理装置、热量回收装置以及气体二次处理装置的下方均连通有所述沉淀物收集器。

15.可选的,所述物料传输装置包括依次连通的进料机、第一螺旋输送机、斗提机以及缓冲料仓,所述缓冲料仓的出料口还设有第二螺旋输送机,所述第二螺旋输送机与所述流化床熔铝炉的进料口连通。

16.可选的,所述气体初步处理装置为旋风除尘器,所述旋风除尘器一端与所述流化床熔铝炉的气体排出口连通,另一端与所述热量回收装置连通。

17.可选的,所述热量回收装置包括列管式空气换热器和空气鼓风机,所述列管式空气换热器上设有第一进气管和第二进气管,所述第一进气管与所述气体初步处理装置的气体出口连通,所述第二进气管与空气鼓风机的排气口连通,所述列管式空气换热器上还设有第一排气管,所述第一排气管与所述气体二次处理装置连通。

18.可选的,所述热量回收装置还包括急冷换热器,所述急冷换热器设于所述列管式空气换热器和所述气体二次处理装置之间,所述急冷换热器的进气端与所述第一排气管连通,所述急冷换热器的排气端与所述气体二次处理装置连通。

19.可选的,所述列管式空气换热器上还设置有第二排气管,所述第二排气管与所述空气供应装置连通。

20.可选的,所述气体二次处理装置包括布袋式除尘器和脱硫塔。

21.本发明的一种流化床熔铝炉及流化床熔固废提炼生产线,其有益效果为:通过流化床熔铝炉的设置,使铝灰在炉体内充分燃烧,而且,每个炉膛上均设置有多个燃烧器,而且炉膛的下方设置有风管,其主要用于吹动炉膛内的铝灰,使铝灰充分的分布在炉膛内,从而使铝灰充分的燃烧,而且,通过空气供应装置的设置,还可以充分保证炉体内氧气的充足,使炉膛内铝灰的燃烧更加的充分,有效清除铝灰内部绝大部分的杂质,而且,铝灰在充

分燃烧后,其主要的铝元素通过充分的燃烧形成可循环利用的氧化铝粉;再加上,后续燃烧后的尾气中还残留有杂质,通过流化床熔固废提炼生产线的设置,在物料传输装置、流化床熔铝炉、气体初步处理装置、热量回收装置以及气体二次处理装置的相互配合下实现后续气体的处理,而且还在上述装置的下方设置有沉淀物收集器,可进一步的实现对氧化铝的收集,使整个收集的过程更加充分;最后,通过上述一系列的处理,即可方便地、环保地以及合理地实现对铝灰的处理。

附图说明

22.图1为实施例1中的流化床熔铝炉内部炉膛分布示意图;

23.图2为实施例1中的流化床熔铝炉内部燃烧器布风示意图;

24.图3为流化床熔固废提炼生产线的整体结构示意图;

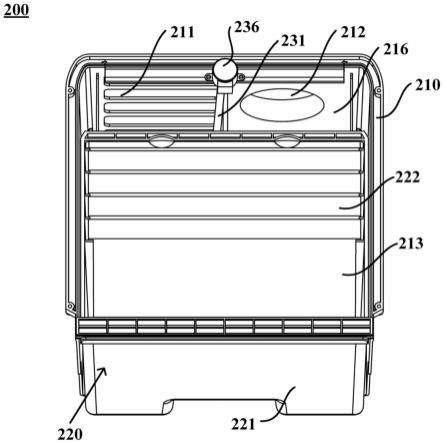

25.图4为流化床熔铝炉以及物料传输装置之间的安装配合图;

26.图5为气体初步处理装置、热量回收装置以及气体二次处理装置之间的安装配合图。

具体实施方式

27.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

28.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

29.需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

30.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

31.实施例一:

32.在本实施例中,提供了一种流化床熔铝炉,主要是用于对铝灰的处理,包括:呈矩形的炉体1,所述炉体1内设置有多个相互导通的炉膛2;燃烧器3,每个所述炉膛2的一侧由下至上依次设置有多个所述燃烧器3;布风箱4,所述布风箱4设于炉体1下方,所述布风箱4上具有多个风管401,每个所述炉膛2下方均连通有所述风管401;空气供应装置,其包括多个用于提供空气的喷嘴,所述喷嘴与所述炉膛2相流通,单个所述炉膛2上设有多个所述喷嘴。

33.其中,将炉体1设置呈矩形,可以扩大炉体1内的容积,使炉膛2的空间更广阔,铝灰的扩散更加的充分,铝灰在炉膛2内的活动空间可以得到扩大,从而利于铝灰的燃烧更加的

充分,而且,还可以使燃烧器3的安装空间更加充分和合理,使装配人员在装配的时候更加轻松和便捷。

34.其中,布风箱4还包括有多个布风箱鼓风机(图未示出),布风箱4的功能是用于向炉膛2内送风,在燃烧前且加入铝灰后,会通过布风箱4先将含有金属类物质颗粒以及其他杂志的铝灰吹起,悬浮于气流中作自由运动,从而吹起沉浸在炉膛2底部形成床层的铝灰,采用流化床的原理,当流速加大时,铝灰颗粒便进行活动使床层膨胀,流速进一步加大时,铝灰颗粒会彼此离开而在流体中活动,流速愈大,则活动愈剧烈,从而使铝灰在炉膛2内得到充分扩散,使铝灰原料形成流态化,然后被侧部的燃烧器3喷入的热烟气所加热和分解,通过上述的加热分解方式,可以有效地、均匀地分解和加热铝灰,还可以使铝灰在燃烧的过程中发生颗粒之间的相互碰撞、摩擦,然后颗粒的粒径不断变小,促使铝灰燃烧更加的充分。

35.其中,燃烧器3可以采用天然气喷嘴,其温度控制在1400度左右,然后燃烧器3之间可通过设置控制器实现总体的控制,且还可以通过安装监测的软件搭配上控制面板以及显示面板从而实现对燃烧器3工作状态的监测和控制,再加上,铝灰在炉膛2内部物质是分层设置的,在布风箱4的作用下,使炉体1内部的物料浓度可以从上往下依次分为上部稀相层、分离层和下部浓相层,由于燃烧器3是在炉膛2内由下至上依次设置的,其是对应铝灰的每一层物质,每一层物质所对应的燃烧温度不相同,然后每个燃烧器3的燃烧温度可以通过控制器、监测软件以及显示面板之间的配合实现控制。

36.其中,空气供应装置主要是用于向炉膛2内供应充足的氧气,保证内部燃烧的氧气供应量,促进铝粉的充分燃烧,保证其金属类矿物质原料完全分解。

37.在本实施例中,所述炉膛2包括主炉膛201和多个副炉膛202,所述主炉膛201内至少设置有两排所述燃烧器3。多个副炉膛202之间是相互连通的,然后与主炉膛201相靠近的副炉膛202相连通,主炉膛201的容积比副炉膛202的空间要大,从而方便铝粉的进料,而且在主炉膛201内至少设置两排燃烧器3,可以更加促进铝粉的充分燃烧,提高热转换的效率。

38.其中,此处还可以搭配一整套的控制系统,通过单独控制燃烧器的工作状态,在不同的时间段控制不同的控制器的工作状态,使流化床熔铝炉实现分段燃烧,分段供氧,多次爆燃,从而使铝粉的燃烧更加的充分,有效提高热转换效率。

39.在本实施例中,所述炉膛2下方于所述炉体1上均开设有进风口203,所述进风口203处设置活动设置有滤网,通过滤网的设置,可以防止铝粉大量的进入到下方的布风箱4内,造成不必要的结构损坏,延长使用寿命。

40.在本实施例当中,流化床熔铝炉主要是用于使铝灰在炉体1内充分燃烧,而且,每个炉膛2上均设置有多个燃烧器3,而且炉膛2的下方设置有风管401,其主要用于吹动炉膛2内的铝灰,使铝灰充分的分布在炉膛2内,从而使铝灰充分的燃烧,而且,通过空气供应装置的设置,还可以充分保证炉体1内氧气的充足,使炉膛2内铝灰的燃烧更加的充分,有效清除铝灰内部绝大部分的杂质,而且,铝灰在充分燃烧后,其主要的铝元素通过充分的燃烧形成可循环利用的氧化铝粉,后续可在各个炉膛2的底部设置专门用于氧化铝回收的装置,即可实现对氧化铝粉的回收利用,节能环保,利于资源的循环使用。

41.实施例2

42.在本实施例中,提供了一种流化床熔固废提炼生产线,包括如上所述的流化床熔

铝炉,还包括:物料传输装置6,其用于将需要处理的物料传输到所述流化床熔铝炉内;气体初步处理装置7,其与所述流化床熔铝炉的排气口相连通;热量回收装置8,其与所述气体初步处理装置7相连通,用于回收气体的热量;气体二次处理装置9,其与所述热量回收装置8连通,用于气体排放前的处理;沉淀物收集器10,其用于气体中氧化铝的收集,所述流化床熔铝炉、气体初步处理装置7、热量回收装置8以及气体二次处理装置9的下方均连通有所述沉淀物收集器10。

43.其中,沿着物料的处理工序排序,各个装置之间按照如下顺序进行排布安装:物料传输装置6、流化床熔铝炉、气体初步处理装置7、热量回收装置8以及气体二次处理装置9。

44.其中,为了方便对燃烧后形成的物质如氧化铝进行回收,在述流化床熔铝炉、气体初步处理装置7、热量回收装置8以及气体二次处理装置9的下方均连通有所述沉淀物收集器10,极大的方便了对燃烧后物料的回收,用户体验感极佳。

45.在本实施例当中,所述物料传输装置6包括依次连通的进料机601、第一螺旋输送机602、斗提机603以及缓冲料仓604,所述缓冲料仓604的出料口还设有第二螺旋输送机605,所述第二螺旋输送机605与所述流化床熔铝炉的进料口连通。

46.其物料传输的原理为:首先将未处理的铝粉原料倒入进料机601,然后物料经由进料机601的出口流入第一螺旋输送机602,第一螺旋输送机602接收到物料后会将物料传输至后续的斗提机603上,然后斗提机603会将物料由下至上传输至位于上方的缓冲料斗进行缓冲,缓冲之后物料由缓冲漏斗出来后通过第二螺旋输送机605传输至流化床熔铝炉内,从而实现整个物料的上料过程,整个过程无需人工过多的去参与,自动化程度高,而且各个机构之间配合紧密,传输效率高。

47.其中,还可以通过搭建支架的方式,使用户可以达到第二螺旋输送机605的位置,可实时看到流入流化床熔铝炉的物料的情况,方便用户对物料传输装置6传输的物料的监测。

48.在本实施例当中,所述气体初步处理装置7为旋风除尘器,所述旋风除尘器一端与所述流化床熔铝炉的气体排出口连通,另一端与所述热量回收装置8连通。旋风除尘器用于对初步收集到的气体进行初步的处理,借助重力作用使尘粒落入灰斗中,从而实现对气体的初步处理。

49.在本实施例中,所述热量回收装置8包括列管式空气换热器801和空气鼓风机802,所述列管式空气换热器801上设有第一进气管803和第二进气管,所述第一进气管803与所述气体初步处理装置7的气体出口连通,所述第二进气管与空气鼓风机802的排气口连通,所述列管式空气换热器801上还设有第一排气管804,所述第一排气管804与所述气体二次处理装置9连通。

50.热量回收装置8的设置,可以对初步处理后的空气中的热量进行初步的回收,这部分热量可通过设置单独的气管回流到空气供应装置,从而提高流化床熔铝炉内的初始温度,大大减少流化床熔铝炉的预热时间,而且还可以促进能源的循环再利用,使热量不会浪费,提高热量的回收利用率,节能环保。

51.再加上,列管式空气换热器801具有结构简单、紧凑以及造价便宜的优势,便于用户的安装以及降低整体生产线的制造成本,经济效益高。

52.上述热量回收的应用当中,可以通过在所述列管式空气换热器801上还设置有第

二排气管806,所述第二排气管806与所述空气供应装置连通,从而实现上述功能。

53.在本实施例中,为了进一步降低排放出外界气体的温度,所述热量回收装置8还包括急冷换热器805,所述急冷换热器805设于所述列管式空气换热器801和所述气体二次处理装置9之间,所述急冷换热器805的进气端与所述第一排气管804连通,所述急冷换热器805的排气端与所述气体二次处理装置9连通。也就是说,若增加了急冷换热器805,则第一排气管804是直接与急冷换热器805连通,然后再通过急冷换热器805与后续的气体二次处理装置9连接。

54.其中,急冷换热器805的冷却降温能力强,可迅速实现高温气体的降温,而且结构简单,便于操作维修,稳定性好,再加上,其换热面积较大,急冷换热器805出口温度低,蒸汽产量高,运转周期长,非常适用于流化床熔固废提炼生产线当中。

55.在本实施例中,所述气体二次处理装置9包括布袋式除尘器901和脱硫塔902。当经过热量回收装置8出来后的气体进入到布袋式除尘器901中,利用布袋式除尘器901内纤维织物的过滤作用对含尘气体进行过滤,当含尘气体进入布袋式除尘器901后,颗粒大、比重大的粉尘,由于重力的作用沉降下来,落入灰斗,含有较细小粉尘的气体在通过滤料时,粉尘被阻留,使气体得到净化。

56.然后,经过净化后的气体进入到脱硫塔902内进行脱硫操作,最终排出。

57.在本实施例当中,通过流化床熔固废提炼生产线的设置,在物料传输装置6、流化床熔铝炉、气体初步处理装置7、热量回收装置8以及气体二次处理装置9的相互配合下实现后续气体的处理,而且还在上述装置的下方设置有沉淀物收集器10,可进一步的实现对沉淀物如氧化铝的收集,使整个收集的过程更加充分;最后,通过上述一系列的处理,即可方便地、环保地以及合理地实现对铝灰的处理。

58.在本实施例当中,流化床熔固废提炼生产线焙烧含有金属类矿物质如铝粉工艺过程如下:首先,0-25mm的含有金属类矿物质的铝粉通过物料传输装置6送入缓冲料仓604,经过第二螺旋输送机605送入流化床熔铝炉内,然后在布风箱4的作用下向炉膛2内送风,将含有金属类物质颗粒以及其他杂志的铝灰吹起,悬浮于气流中作自由运动,从而吹起沉浸在炉膛2底部形成床层的铝灰,采用流化床的原理,当流速加大时,铝灰颗粒便进行活动使床层膨胀,流速进一步加大时,铝灰颗粒会彼此离开而在流体中活动,流速愈大,则活动愈剧烈,从而使铝灰在炉膛2内得到充分扩散,使铝灰原料形成流态化,然后被侧部的燃烧器3喷入的热烟气所加热和分解,完成焙烧过程后,焙烧好的氧化镁、氧化锌、氧化铝等低汽化点的金属物质会沿着气流依次进入气体初步处理装置7以及热量回收装置8,进行多次沉降后,有90%以上的产品被位于下方的沉淀物收集器10收集下来,最后,剩下的部分产品会随着气流进入到气体二次处理装置9内进行二次处理收集,最后会通过脱硫塔902脱硫后排出,从而实现整个处理过程。

59.其中,流化床熔铝炉内的空气由布风箱鼓风机以及空气供应装置供给,风量不受系统压力影响,不随着系统压力的变化而变化,保证流化床熔铝炉内部的稳定,提高整体工作的稳定性。

60.根据上述说明书的揭示和教导,本发明所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对本发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用

了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。