1.本发明属于测试设备的技术领域,尤其涉及一种多工位芯片测试机。

背景技术:

2.芯片在制造过程,基本都会在出产前对芯片的各项性能进行测试,以保证产品出产后的质量。现有的测试工程中,主要是通过人工或机械手将芯片从输送带上取起放置在某一项测试设备内进行测试,等测试完成后再将该芯片从而测试设备取回并放置输送带,再由输送带将该芯片输送至另一项测试设备进行测试,从而导致现有的测试工程中,需要耗费大量时间等待每一项测试项完成测试,且需要在需要在每一测试设备所在的工位安排工作人员或机械手将该芯片放置测试设备内进行测试。

技术实现要素:

3.本发明的目的是提供一种多工位芯片测试机,实现同时对多个芯片进行多项测试,从而解决以上所述的技术问题。

4.本发明包括总基板,总基板安装有输送装置、上料装置和测试装置,测试装置包括测试底板和测试升降板,测试底板安装有自动转盘、测试滑轨、测试导柱和升降电机,自动装盘设有中心对称的若干个芯片载具,芯片载具设有测试孔,测试滑轨设置有滑块板,滑块板设有固定的上斜推座、测试横移螺母和芯片信息感应器,升降电机设置有与测试横移螺母配合的测试横移丝杆,测试升降板的底部安装有测试升降导套和下斜推座,测试升降导套与测试导柱配合,下斜推座与上斜推座对称倾斜,测试升降板的顶部安装有中心对称并与芯片载具配合的测试器,测试器设置有与测试孔配合的测试针,测试升降板设有与测试器中心对称并与芯片信息感应器的感应窗。

5.更佳的,测试装置还包括测试顶板,测试顶板安装有中心对称并与芯片载具配合的烧录器。

6.更具体的,上料装置包括左上料座、右上料座和上料横移板,左上料座顶部设有上料纵移滑轨,右上料座安装有上料纵移滑台气缸,上料横移板的一端安装有与上料纵移滑轨配合的上料纵移滑块,上料横移板的另一端安装固定于上料纵移滑台气缸上,上料横移板安装有上料横移滑台气缸,上料纵移滑台气缸设置有上料升降板,上料升降板安装有上料升降滑台气缸,上料升降滑台气缸设置有上料吸附器。

7.更具体的,输送装置位于总基板的下方;输送装置包括送料机架、顶料板和料盘;送料机架的两侧安装有托载料盘两侧的送料输送带,送料输送带旁安装有输送限位条,送料机架安装顶料螺母轴承座、顶料电机和顶料导套,顶料电机与顶料螺母轴承座传动连接,顶料板的底部安装有顶料丝杆和顶料导柱,顶料丝杆与顶料螺母轴承座配合,顶料导柱与顶料导套配合,顶料板与料盘配合。

8.更具体的,料盘的底部两侧设有托载口,输送装置的一端设置有进料装置;进料装置包括进料基板和进料升降板,进料基板安装有与料盘四角配合的落料限位板和落料伸缩

气缸,落料伸缩气缸设置有与托载口配合的托载凸块,进料基板固定安装有进料导套和进料螺母,进料升降板设有进料滑槽,进料升降板安装有推入气缸,推入气缸设置有位于进料滑槽内的推板,进料升降板的底部安装有与进料导套配合的进料导柱,进料导柱的底端安装有进料底板,进料底板设置有进料升降电机和进料升降丝杆,进料升降电机与进料升降丝杆传动连接,进料升降丝杆与进料螺母配合。

9.更具体的,料盘的底部设有拉料槽,输送装置的另一端设置出料装置;出料装置包括出料基板和出料升降板,出料基板安装有与料盘四角配合的叠盘限位板和叠料支撑座,叠料支撑座安装有轴承连接的叠料托块,叠料托块设置有复位扭簧,出料基板安装有叠料升降气缸和叠料导套,叠料升降气缸与出料升降板连接,出料升降板安装有与叠料导套配合的叠料升降轴,出料升降板设有出料滑槽,出料升降板安装有拉料气缸,拉料气缸设置有位于出料滑槽内的拉料板,拉料板与拉料槽配合,出料升降板与叠料升降气缸连接,出料升降板安装与叠料导套配合的叠料导柱。

10.更佳的,总基板并排安装有输送装置,输送装置上方安装有移料装置;移料装置包括移料电机、移料滑轨和移料板,移料电机和移料滑轨固定安装于总基板上,移料电机设置有移料丝杆,移料板固定安装有移料滑块和移料螺母,移料滑块与移料滑轨配合,移料螺母与移料丝杆配合,移料板设与进料升降板配合的让位孔,让位孔安装有对称设置的夹持气缸,夹持气缸设置有与料盘两侧配合的夹持条。

11.以下是本发明的有益效果:

12.所述芯片测试机通过自动转盘同时带动多个放置产品的载具移动,当一个载具内的产品在第一个上测试器完成测试移动至下一个测试器进行测试时,另一产品同步移动至第一个测试器上进行与第一个产品同时进行测试,如此类推地使所述芯片测试机实现对多个芯片进行同时进行多项测试,从而使测试过程中,减少对产品在每一项测试时所需要等待的时间,且减去在每一测试项所在的工位上安排工作人员或安装机械手对产品放置测试设备内或从测试设备内取出,以降低测试成本。

附图说明

13.为了更清楚地说明本发明中的具体实施方式,以下将对具体实施方式中描述中需要使用的附图及标号作简单说明。

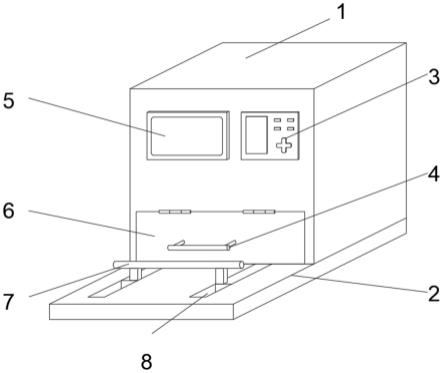

14.图1是本发明的结构示意图;

15.图2是本实用所述上料装置的结构示意图;

16.图3是本发明所述测试装置的结构示意图;

17.图4是本发明所述测试装置的侧面正视投影图;

18.图5是本发明所述自动转盘的结构示意图;

19.图6是本发明所述测试器的结构示意图;

20.图7是本发明所述芯片载具的结构示意图;

21.图8是本发明所述输送装置的结构示意图

22.图9是本发明所述输送装置的侧面正视投影图;

23.图10是本发明所述进料装置的结构示意图;

24.图11是本发明所述进料装置的剖面视图;

25.图12是本发明所述出料装置的结构示意图;

26.图13是本发明所述出料装置的剖面视图;

27.图14是本发明所述叠料支撑座的剖面视图;

28.图15是本发明所述移料装置的结构示意图;

29.图16是本发明所述料盘的结构示意图。

30.附图标记:

31.10、总基板;11、料盘;110、托载口;111、拉料槽;

32.2、输送装置;21、送料机架;211、送料输送带;212、输送限位条;213、顶料螺母轴承座;214、顶料电机;215、顶料导套;22、顶料板;221、顶料丝杆;222、顶料导柱;

33.3、上料装置;31、左上料座;311、上料纵移滑轨;32、右上料座;321、上料纵移滑台气缸;33、上料横移板;331、上料纵移滑块;332、上料横移滑台气缸;34、上料升降板;35、上料升降滑台气缸;36、上料吸附器;

34.4、测试装置;41、测试底板;411、自动转盘;412、测试滑轨;413、测试导柱;414、升降电机;415、芯片载具;416、测试孔;417、测试横移丝杆;42、测试升降板;421、测试升降导套;422、下斜推座;423、测试器;424、测试针;425、感应窗;43、测试孔;431、上斜推座;432、测试横移螺母;433、芯片信息感应器;44、测试顶板;441、烧录器;43、滑块板;

35.5、进料装置;51、进料基板;511、落料限位板;512、落料伸缩气缸;513、托载凸块;514、进料导套;515、进料螺母;516、进料滑槽;517、推入气缸;518、推板;52、进料升降板;521、进料导柱;53、进料底板;531、进料升降电机;532、进料升降丝杆;

36.6、出料装置;61、出料基板;611、叠盘限位板;612、叠料支撑座;613、叠料托块;6130、复位扭簧;614、叠料升降气缸;615、叠料导套;62、出料升降板;621、出料滑槽;622、拉料气缸;623、拉料板;624、叠料导柱;

37.7、移料装置;71、移料电机;711、移料丝杆;72、移料滑轨;73、移料板;731、移料滑块;732、移料螺母;74、让位孔;741、夹持气缸;742、夹持条。

具体实施方式

38.为了使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

39.如图1所示,本发明包括总基板10,总基板10安装有输送装置2、上料装置3、测试装置4、进料装置5、出料装置6和移料装置7。

40.如图3至7所示,测试装置4包括测试底板41和测试升降板42;

41.测试底板41安装有自动转盘411、测试滑轨412、测试导柱413和升降电机414;

42.自动装盘设有中心对称的若干个芯片载具415,芯片载具415设有测试孔43416;

43.测试滑轨412设置有滑块板43,滑块板43设有固定的上斜推座431、测试横移螺母432和芯片信息感应器433,升降电机414设置有与测试横移螺母432配合的测试横移丝杆417;

44.测试升降板42的底部安装有测试升降导套421和下斜推座422,测试升降导套421

与测试导柱413配合,下斜推座422与上斜推座431对称倾斜,测试升降板42的顶部安装有中心对称并与芯片载具415配合的测试器423,测试器423设置有与测试孔43416配合的测试针424,测试升降板42设有与测试器423中心对称并与芯片信息感应器433的感应窗425。

45.输送装置2将芯片移送至上料装置3,上料装置3将芯片夹取放置于感应窗425上方的载具内;

46.读取芯片信息时,升降电机414驱动测试横移丝杆417旋转,测试横移丝杆417通过与测试横移螺母432配合带动滑块板43在测试滑轨412移动,滑块板43移动时带动芯片信息感应器433移动至感应窗425下方,以对感应窗425上方的芯片进行读取信息;

47.测试时,升降电机414驱动测试横移丝杆417旋转,测试横移丝杆417通过与测试横移螺母432配合带动滑块板43在测试滑轨412移动,滑块板43带动下斜推座422移动,下斜推座422移动时通过与上斜推座431配合,带动测试升降板42上升,以使测试针424上升穿过测试孔43416与载具内的芯片接触,从而与芯片通电进行测试;

48.自动转盘411带动芯片载具415移动,当将第一个芯片载具415内的芯片移动至第一个测试器423所在的位置后,上料装置3将第二个芯片放置于第二个芯片载具415,第一个测试器423对第一个芯片进行测试时,芯片信息感应器433对第二个芯片进行读取信息;此后,将第一个芯片载具415内的芯片移动至第二个测试器423所在的位置时,第二个芯片载具415内的芯片移动至第一个测试器423所在的位置,上料装置3将第n个芯片放置于第n个芯片载具415,第二个测试器423对第一个芯片进行测试,第一个测试器423对第二个芯片进行测试,芯片信息感应器433对第n个芯片进行读取信息,当芯片载具415内的芯片完成所有测试后即完成一周移动并移回至感应窗425上方,此时,上料装置3将该芯片取出放回至输送装置2上,并将第n 1个芯片放置于该芯片载具415内。

49.在一些实施方式中,测试装置4还包括测试顶板44,测试顶板44安装有中心对称并与芯片载具415配合的烧录器441,以实现在测试器423对芯片进行测试前或测试后对芯片进行录入信息。

50.如图2所示,在一些实施方式中:上料装置3包括左上料座31、右上料座32和上料横移板33,左上料座31顶部设有上料纵移滑轨311,右上料座32安装有上料纵移滑台气缸321,上料横移板33的一端安装有与上料纵移滑轨311配合的上料纵移滑块331,上料横移板33的另一端安装固定于上料纵移滑台气缸321上,上料横移板33安装有上料横移滑台气缸332,上料纵移滑台气缸设置有上料升降板34,上料升降板34安装有上料升降滑台气缸35,上料升降滑台气缸35设置有上料吸附器36。

51.上料纵移滑台气缸321带动上料横移板33在上料纵移滑轨311上纵向来回移动,上料横移板33上的上料横移滑台气缸332带动上料升降板34横向来回移动,上料升降滑台气缸35带动上料吸附器36升降来回移动,以使实现将输送装置2上的产品吸附并放置于芯片载具415内或将芯片从芯片载具415内取出。

52.所述芯片测试机通过自动转盘411同时带动多个放置产品的载具移动,当一个载具内的产品在第一个上测试器423完成测试移动至下一个测试器423进行测试时,另一产品同步移动至第一个测试器423上进行与第一个产品同时进行测试,如此类推地使所述芯片测试机实现对多个芯片进行同时进行多项测试,从而使测试过程中,减少对产品在每一项测试时所需要等待的时间,且减去在每一测试项所在的工位上安排工作人员或安装机械手

对产品放置测试设备内或从测试设备内取出,以降低测试成本。

53.如图8和9所示,在一些实施方式中:输送装置2位于总基板10的下方,输送装置2包括送料机架21、顶料板22和料盘11;送料机架21的两侧安装有托载料盘11两侧的送料输送带211,送料输送带211旁安装有输送限位条212;送料机架21安装顶料螺母轴承座213、顶料电机214和顶料导套215,顶料电机214与顶料螺母轴承座213传动连接;顶料板22的底部固定安装有顶料丝杆221和顶料导柱222,顶料丝杆221与顶料螺母轴承座213配合,顶料导柱222与顶料导套215配合,顶料板22与料盘11配合。

54.料盘11内排列放置若干个芯片,送料输送带211带动料盘11移动至上料装置3下方并处于顶料板22上方,此后,顶料电机214驱动顶料螺母轴承座213旋转,顶料螺母轴承座213驱动顶料丝杆221移动,以带动顶料板22上升,从而将料盘11上升;从而避免取料时料盘11在输送带上容易出现移位的问题。

55.如图10、11和15所示,在一些实施方式中:料盘11的底部两侧设有托载口110,输送装置2的一端设置有进料装置5;

56.进料装置5包括进料基板51和进料升降板52,进料基板51安装有与料盘11四角配合的落料限位板511和落料伸缩气缸512,落料伸缩气缸512设置有与托载口110配合的托载凸块513;

57.进料基板51固定安装有进料导套514和进料螺母515;

58.进料升降板52设有进料滑槽516,进料升降板52安装有推入气缸517,推入气缸517设置有位于进料滑槽516内的推板518,进料升降板52的底部安装有与进料导套514配合的进料导柱521,进料导柱521的底端安装有进料底板53,进料底板53设置有进料升降电机531414和进料升降丝杆532,进料升降电机531414与进料升降丝杆532传动连接,进料升降丝杆532与进料螺母515配合。

59.托载凸块513托载料盘11的托载口110,该料盘11上堆叠若干个料盘11,落料限位板511使堆叠的料盘11整齐地堆叠;

60.进料时,进料升降电机531414带动进料升降丝杆532正向旋转,进料升降丝杆532通过与进料螺母515配合带动进料升降板52上升,使进料升降板52将最低的料盘11托载,此后,落料伸缩气缸512带动托载凸块513往内收缩,进料升降电机531414带动进料升降丝杆532反向旋转,以带动进料升降板52下降,此后,落料伸缩气缸512带动托载凸块513往外伸出,以将倒数第二低的料盘11托载,进料升降板52继续下降,以使将最低的料盘11与倒数第二低的料盘11分离,此后,推入气缸517带动推板518在进料滑槽516内移动,以通过推板518将料盘11推入至送料输送带211上;以实现对大批量的芯片实现自动化地无人测试。

61.如图12至14、和16所示,在一下实施方式中:料盘11的底部设有拉料槽111,输送装置2的另一端设置出料装置6,出料装置6包括出料基板61和出料升降板62;

62.出料基板61安装有与料盘11四角配合的叠盘限位板611和叠料支撑座612,叠料支撑座612安装有轴承连接的叠料托块613,叠料托块613为单向复位块,叠料托块613底部设有向外倾斜的倾斜面,叠料托块613顶部为托载料盘11的平面,叠料托块613的侧面为与叠料支撑座612配合的支撑面,叠料托块613设置有复位扭簧6130;

63.出料基板61安装有叠料升降气缸614和叠料导套615,叠料升降气缸614与出料升降板62连接,出料升降板62安装有与叠料导套615配合的叠料升降轴;

64.出料升降板62设有出料滑槽621,出料升降板62安装有拉料气缸622,拉料气缸622设置有位于出料滑槽621内的拉料板623,拉料板623与拉料槽111配合,出料升降板62与叠料升降气缸614连接,出料升降板62安装与叠料导套615配合的叠料导柱624。

65.所述将料盘11送出时,出料升降板62低于送料输送带211,送料输送带211将料盘11的一侧移至出料升降板62上后,拉料气缸622带动拉料板623在出料滑槽621移动,拉料板623通过拉料槽111将料盘11拉出,此后,叠料升降气缸614带动出料升降板62上升,出料升降板62带动料盘11上移,料盘11上移时叠料托块613往外推,当料盘11经过叠料托块613后,复位扭簧6130带动叠料托块613复位,此后,叠料升降气缸614带动出料升降板62下降,叠料托块613托载料盘11的四角,以将料盘11逐一地从下堆叠,叠盘限位板611限定料盘11堆叠时的位置,使料盘11整齐堆叠。

66.如图15所述,在一些实施方式中:总基板10并排安装有输送装置2,输送装置2上方安装有移料装置7;

67.移料装置7包括移料电机71、移料滑轨72和移料板73,移料电机71和移料滑轨72固定安装于总基板10上,移料电机71设置有移料丝杆711,移料板73固定安装有移料滑块731和移料螺母732,移料滑块731与移料滑轨72配合,移料螺母732与移料丝杆711配合,移料板73设与进料升降板52配合的让位孔74,让位孔74安装有对称设置的夹持气缸741,夹持气缸741设置有与料盘11两侧配合的夹持条742。

68.顶料板22带动料盘11上升至让位孔74内,夹持气缸741带动夹持条742伸出,以将料盘11进行夹持固定,从而使上料装置3更稳定地将料盘11内的芯片夹取放置测试载具内或从测试载具内的芯片夹取放回至料盘11内;

69.当总基板10安装两个或两个以上的输送装置2时,夹持气缸741通过夹持条742将料盘11夹持固定后,移料电机71带动移料丝杆711旋转,移料丝杆711通过与移料螺母732配合带动移料板73在移料滑轨72上移动,从而将料盘11移动至上料装置3所在的位置,供上料装置3从所夹持固定的料盘11上取料或放料。

70.应当理解的是,本发明的上述具体实施方式仅用于示例性说明或解释本发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。