1.本发明涉及发泡材料技术领域,特别是涉及一种以改性聚丙烯发泡成型体为芯层的复合材料及其制备方法。

背景技术:

2.聚丙烯树脂密度较低,同时具备环保、低气味、轻量化、高缓冲、高浮力、隔音、隔热等优异特性,能够广泛应用于汽车、包装、建筑、军工、emc等工业领域,聚丙烯发泡成型体可以根据应用领域制成不同形状。

3.聚丙烯树脂具有非极性、低表面能等特征,导致其表面附着力差,通过传统喷涂工艺处理聚丙烯树脂表面,喷涂的油墨容易脱落。常规聚丙烯发泡成型体由发泡珠粒模压成型制得,表面仅是颗粒之间的熔接,膜层厚度仅为0.01~0.02mm,颗粒感明显,不耐刮擦,受到尖锐物体冲击后容易被刺破,通常仅作为内部填充物,或者使用复合工艺在表面增加一层硬度高的材质以提升聚丙烯发泡成型体的表面强度,同时模具有气孔残留,无法满足较高的外观要求,喷涂油墨后聚丙烯树脂的表面附着力更差。现有技术中也公开了通过粘接、热压的工艺改变表面树脂状态,但此类工艺一般步骤复杂,成本昂贵。

4.近年来,国内外出现了一些改善发泡成型体的表面强度的方案。

5.日本专利jp2013022734a公开了一种树脂成型品的成型方法及树脂成型品,其成型方法是利用树脂片材的热量使发泡芯材表面熔融,同时利用模具将芯材和树脂片材粘接、成型得到树脂成型品。

6.日本专利jp2016030431a公开了纤维增强复合材料和制造纤维增强复合材料的方法,其公开的技术方案是

7.向具有多个通气孔的模具内引入球形树脂,加热球形树脂使树脂体积膨胀并融合,树脂在模内成型,同时渗透至通气孔内形成多个突起的多层结构,将纤维层热压在树脂发泡体表面形成具有多层结构的纤维增强树脂层。

8.中国专利cn110506072a公开了一种表皮材料覆盖发泡颗粒成型体,表皮材料具备内层与外层的多层结构,内层与聚丙烯类树脂发泡颗粒成型体粘合。多层结构的聚丙烯类树脂成型体为多层结构的型坯吹塑而成的中空吹塑成型体,后将发泡颗粒填充通过蒸汽加热,形成发泡颗粒成型体,同时中空吹塑成型体的内表面与发泡颗粒成型体熔融粘结,蒸汽供给后,冷却模具,打开成型模具,得到成型体。

9.上述现有技术提供的工艺步骤较复杂,虽然均能够在夹层结构表面覆盖表皮材料,但并未改善聚丙烯树脂发泡材料表面的非极性性能,存在粘接性差等问题,制得的材料表面粗糙,美观性差。

技术实现要素:

10.本发明的目的在于提供一种以改性聚丙烯发泡成型体为芯层的复合材料及其制

备方法,以解决上述背景技术中提出的问题。

11.本发明是通过以下技术方案实现的:

12.本发明提供了一种以改性聚丙烯发泡成型体为芯层的复合材料,所述复合材料由聚乙烯树脂片材与改性聚丙烯发泡成型体复合而成,其结构为聚乙烯树脂片材热压包覆改性聚丙烯发泡成型体,具体为:

13.以聚乙烯树脂片材为外层,所述聚乙烯树脂片材的厚度为0.3~3mm;

14.以改性聚丙烯发泡成型体为芯层,所述改性聚丙烯发泡成型体包括以下质量份数的组分:

15.共聚聚丙烯树脂85~95份;

16.相容剂5~10份,所述相容剂包括pp-g-mah,相容剂用于改善聚丙烯树脂发泡材料表面的粘接性,能够提升增强和聚乙烯树脂片材的复合能力;

17.复配成核剂0.5~3份,用于提高结晶速度、改善泡孔均匀度;

18.抗氧化剂0.05~1份。

19.优选的,所述聚乙烯树脂片材选用超高分子量聚乙烯树脂,其平均分子量为1

×

106~5

×

106,优选2

×

106~2.5

×

106。

20.优选的,所述聚乙烯树脂片材的厚度包括0.3~1.5mm、1.5~3mm两类。

21.优选的,所述共聚聚丙烯树脂为二元嵌段聚丙烯,其mfr为2~7g/min,熔点为150~165℃。

22.优选的,所述复配成核剂由聚四氟乙烯和硼酸金属盐构成,所述聚四氟乙烯和硼酸金属盐的质量比为1:6~9,所述硼酸金属盐的颗粒的平均粒径为0.9~6μm,所述硼酸金属盐包括硼酸锌。

23.优选的,所述抗氧化剂选自β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯或三[2,4-二叔丁基苯基]亚磷酸酯,优选β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯。

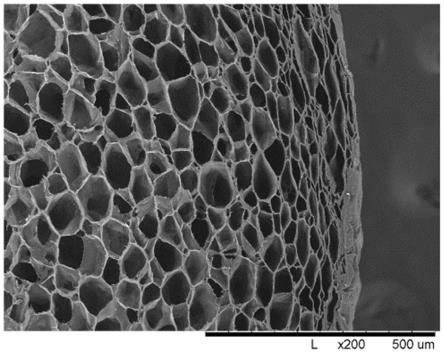

[0024]

本发明还提供了一种以改性聚丙烯发泡成型体为芯层的复合材料的制备方法,包括以下步骤:

[0025]

(1)挤出发泡:将共聚聚丙烯树脂、相容剂、复配成核剂和抗氧化剂通过自动上料设备注入双阶式双螺杆超临界气体挤出机中,在第一阶双螺杆挤出机时注气,再通过第二阶双螺杆挤出机挤出,利用水下切粒系统,制得改性聚丙烯发泡粒子;

[0026]

(2)模压成型:步骤(1)得到的发泡粒子输入专用模具中,依次经载压、模压、烘干工序,得到所述改性聚丙烯发泡成型体;

[0027]

(3)覆膜:将步骤(2)所得聚丙烯发泡成型体定位放置于专用模具中,并将聚乙烯树脂片材分别放置于专用模具的模腔的两侧面,经加热、合模、空气冷却、定型、切割,制得以改性聚丙烯发泡成型体为芯层的复合材料;聚乙烯树脂片材的厚度0.3~1.5mm时,80~90℃下加热片材10~50s;聚乙烯树脂片材的厚度1.5~3mm时,加热使模腔温度升至110~120℃。

[0028]

作为本发明的进一步方案,步骤(1)中,向第一阶双螺杆挤出机内注入的气体为co2和/或n2,双阶式双螺杆超临界气体挤出机内的气压为8~11mpa,挤出机的挤出温度为175~220℃。

[0029]

作为本发明的进一步方案,步骤(1)中,水下切粒系统采用水和甘油的混合物为循

环介质,切粒温度设置为30~60℃,水下切粒系统的出模头压力设置为0.1~0.2mpa,便于调节和控制发泡密度。

[0030]

作为本发明的进一步方案,步骤(2)和(3)中,所述专用模具包括模腔与设于模腔外周的外壳,外壳的表面经过刻蚀有表面皮纹,表面皮纹的深度为0.05~0.2mm,气塞贯穿所述外壳并连通模腔与蒸汽室,能够在不影响加热效率的同时保证发泡成型体表面平整。

[0031]

与现有技术相比,本发明的有益效果是:

[0032]

本发明工艺简单,利用相容剂、复配成核剂和抗氧化剂对聚丙烯进行改性,能够改善聚丙烯树脂发泡材料表面的粘接性,增强聚乙烯树脂片材的复合能力,使得复合材料具备高强度性能;本发明利用专用模具聚合聚乙烯树脂片材,制备得到的复合材料表面光滑,无明显气塞痕迹,具备美观性。

附图说明

[0033]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0034]

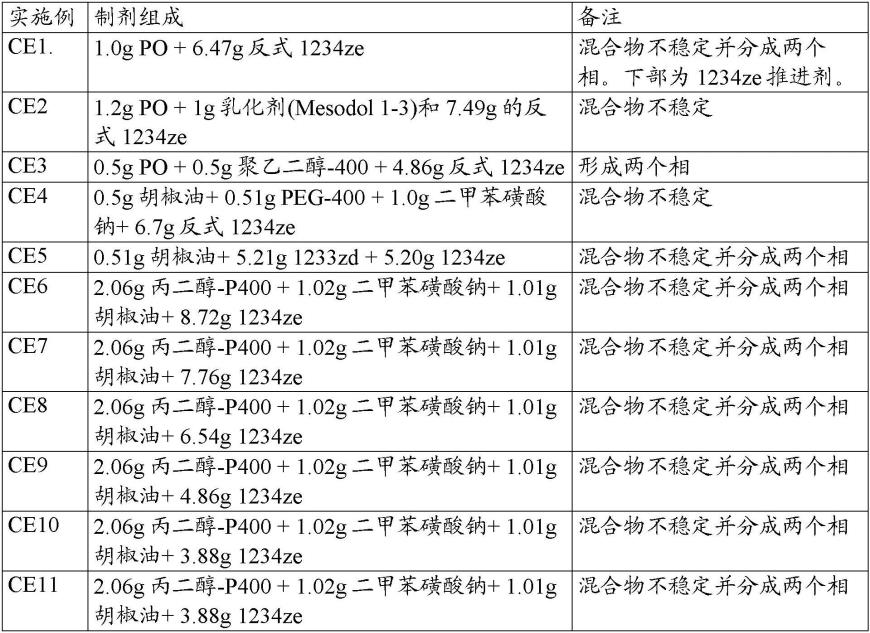

图1为本发明改性聚丙烯发泡粒子的sem扫描电镜图;

[0035]

图2为本发明专用模具的俯向剖视图;

[0036]

图3为本发明改性聚丙烯发泡成型体的表面示意图;

[0037]

图4为本发明常规模具制得的聚丙烯发泡成型体的表面示意图;

[0038]

图5为复合材料的剖面示意图。

具体实施方式

[0039]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0040]

实施例1:

[0041]

本实施例提供了一种以改性聚丙烯发泡成型体为芯层的复合材料,该复合材料由聚乙烯树脂片材与改性聚丙烯发泡成型体复合而成,其结构为聚乙烯树脂片材热压包覆改性聚丙烯发泡成型体,具体为:

[0042]

以厚度为1.5mm的聚乙烯树脂片材为外层,聚乙烯树脂片材选用超高分子量聚乙烯树脂,其平均分子量为2

×

106~2.5

×

106;

[0043]

以改性聚丙烯发泡成型体为芯层,改性聚丙烯发泡成型体包括以下质量份数的组分:

[0044]

二元嵌段聚丙烯树脂90份,其mfr为2~7g/min,熔点为150~165℃;

[0045]

相容剂8份,相容剂选用pp-g-mah,相容剂用于改善聚丙烯树脂发泡材料表面的粘接性,能够提升增强和聚乙烯树脂片材的复合能力;

[0046]

复配成核剂1份,复配成核剂由质量比为1:6的聚四氟乙烯和硼酸锌构成,硼酸锌

的平均粒径为0.9~6μm,复配成核剂用于提高结晶速度、改善泡孔均匀度;

[0047]

抗氧化剂1份,抗氧化剂选用β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯。

[0048]

本实施例还提供了一种上述复合材料的制备方法,包括以下步骤:

[0049]

(1)挤出发泡:将二元嵌段聚丙烯树脂、pp-g-mah、聚四氟乙烯-硼酸锌构成的复配成核剂和β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯按上述质量份数通过自动上料设备注入双阶式双螺杆超临界气体挤出机中,向第一阶双螺杆挤出机中注co2,控制第一阶双螺杆挤出机温度为190~220℃,压力为9.5~11mpa,再通过第二阶双螺杆挤出机挤出,第二阶双螺杆挤出机靠近切粒系统的出模头温度为175℃,出模头压力设置为8mpa;

[0050]

水下切粒系统采用水和甘油的混合物为循环介质,切粒温度设置为30~60℃,水下切粒系统的出模头压力设置为0.1~0.2mpa,便于调节和控制发泡密度,利用上述水下切粒系统制得改性聚丙烯发泡粒子,如附图1(倍率200)所示,所得改性聚丙烯发泡粒子形态呈椭圆形,粒径为1~3mm,闭孔率高于65%,密度为100~450g/l;

[0051]

(2)模压成型:步骤(1)得到的发泡粒子输入专用模具中,依次经载压、模压、烘干工序,得到改性聚丙烯发泡成型体;

[0052]

(3)覆膜:将步骤(2)所得聚丙烯发泡成型体定位放置于专用模具中,取用两片厚度为1.5mm的聚乙烯树脂片材,利用85℃烘箱加热两片聚乙烯树脂片材13s,再将聚乙烯树脂片材分别放置于专用模具的模腔的左右两侧面,将定位好的发泡成型体迅速移入模具中间,左右腔体合模定型,8s空气冷却定型,开模取出,再采用水切割的方法将周边的溢料毛边切除,制得如图5所示的以改性聚丙烯树脂发泡成型体为芯层的复合材料。

[0053]

如附图2可知,专用模具包括模腔1与设于模腔1外周的外壳2,外壳材质为铝合金或铸铝,外壳2的表面经过激光刻蚀有深度为0.1mm的表面皮纹,气塞3贯穿外壳2并连通模腔1与蒸汽室4,气塞3的孔径为0.5mm,蒸气室4通过管道连接外部热源。如图3可知,本实施例能够在不影响加热效率的同时保证设于模腔1内的发泡成型体表面平整、光滑,无明显气塞痕迹。

[0054]

实施例2:

[0055]

本实施例提供了一种以改性聚丙烯发泡成型体为芯层的复合材料,该复合材料由厚度为3mm的聚乙烯树脂片材与改性聚丙烯发泡成型体复合而成,其结构、原料组分均与实施例一致。

[0056]

本实施例提供的复合材料制备方法中,覆膜时,将步骤(2)所得聚丙烯发泡成型体定位放置于专用模具中,取用两片厚度为3mm的聚乙烯树脂片材,将模腔加热至110℃,再利用85℃烘箱加热聚乙烯树脂片材18s,再将聚乙烯树脂片材分别放置于专用模具的模腔的左右两侧面,将定位好的发泡成型体迅速移入模具中间,左右腔体合模定型,8s空气冷却定型,开模取出,再采用水切割的方法将周边的溢料毛边切除,制得如图5所示的以改性聚丙烯树脂发泡成型体为芯层的复合材料。其余制备步骤均与实施例1一致。

[0057]

对比例1:

[0058]

对比例1提供了一种以改性聚丙烯发泡成型体为芯层的复合材料,该复合材料由厚度为1.5mm的聚乙烯树脂片材与改性聚丙烯发泡成型体复合而成,其结构为聚乙烯树脂片材热压包覆改性聚丙烯发泡成型体。对比例1提供的复合材料中,改性聚丙烯发泡成型体包括以下质量份数的组分:

[0059]

二元嵌段聚丙烯树脂98份,其mfr为2~7g/min,熔点为150~165℃;

[0060]

复配成核剂1份,复配成核剂由质量比为1:6的聚四氟乙烯和硼酸锌构成,硼酸锌的平均粒径为0.9~6μm,复配成核剂用于提高结晶速度、改善泡孔均匀度;

[0061]

抗氧化剂1份,抗氧化剂选用β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯。

[0062]

其余制备步骤均与实施例1一致。

[0063]

对比例2:

[0064]

对比例2提供了一种以改性聚丙烯发泡成型体为芯层的复合材料,该复合材料由厚度为1.5mm的聚乙烯树脂片材与改性聚丙烯发泡成型体复合而成,其结构为聚乙烯树脂片材热压包覆改性聚丙烯发泡成型体。对比例2提供的复合材料中,改性聚丙烯发泡成型体包括以下质量份数的组分:

[0065]

二元嵌段聚丙烯树脂98份,其mfr为2~7g/min,熔点为150~165℃;

[0066]

成核剂1份,成核剂为平均粒径0.9~6μm的硼酸锌,成核剂用于提高结晶速度、改善泡孔均匀度;

[0067]

抗氧化剂1份,抗氧化剂选用β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯。

[0068]

其余制备步骤均与实施例1一致。

[0069]

对比例3:

[0070]

对比例3提供了一种以改性聚丙烯发泡成型体为芯层的复合材料,该复合材料由厚度为1.5mm的聚乙烯树脂片材与改性聚丙烯发泡成型体复合而成,其结构为聚乙烯树脂片材热压包覆改性聚丙烯发泡成型体,原料组分均与实施例1一致。

[0071]

对比例3提供的复合材料的制备方法中,采用气塞密实、孔径较大的常规模具制备得到如图4所示的聚丙烯发泡成型体,其余步骤均与实施例1一致。如图4所示,对比例3制备得到的聚丙烯发泡成型体的表面遗留有明显的气塞痕迹。

[0072]

分别从实施例1-2、对比例1-3制备得到的复合材料中裁切并取用5片尺寸为350mm

×

100mm

×

25mm(样品表面包含一面表皮)的试验样片,支点之间的距离设置为200mm,加压速度为20mm/min,温度为23℃,湿度为50%相对湿度,基于gb/t8812.2(2007)测定上述试验样片的抗弯强度,检测结果如下表所示。

[0073][0074]

由上表可知,本发明利用相容剂、复配成核剂和抗氧化剂对聚丙烯进行改性,能够改善聚丙烯树脂发泡材料表面的粘接性,增强聚乙烯树脂片材的复合能力,使得复合材料具备较高的弯曲强度;本发明利用专用模具聚合聚乙烯树脂片材,制备得到的复合材料粒子大小均匀、表面光滑,无明显气塞痕迹,具备美观性,能够应用于新能源汽车轻量化内外

饰件、使用环境要求严苛的军工产品防护包装和外观要求较高的工业部件。

[0075]

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。