1.本发明属于伺服机构技术领域,具体涉及一种液压变量柱塞泵及电液伺服系统。

背景技术:

2.液压液压变量柱塞泵是电液伺服系统中的动力元件,特别是高速高压变量柱塞泵,是集成电液伺服系统的“心脏”。

3.目前,液压变量柱塞泵安装在系统结构的外部,整体采用法兰与伺服系统连接,占用安装空间较大、外形结构复杂、重量重,难以满足集成液压系统小型化、轻质化、集成化和高比功率的发展需求。

技术实现要素:

4.本发明的目的是提供一种液压变量柱塞泵及电液伺服系统,以解决现有技术中的电液伺服系统中的液压变量柱塞泵占用的安装空间较大以及重量重的难题。

5.为了实现上述目的,根据本技术的一个方面,提供了一种液压变量柱塞泵,包括:

6.外壳,所述外壳围设形成安装腔;

7.配流盘,所述配流盘固定盖设于所述外壳的第一端,所述配流盘上设置有吸油通道和排油通道;

8.旋转缸体组件,所述旋转缸体组件包括传动轴、缸体以及柱塞,所述传动轴可转动地设置于所述安装腔并伸出于所述外壳的外部,所述缸体上设置有柱塞腔,所述缸体套设于所述传动轴并与所述传动轴同步转动以使所述柱塞腔与所述吸油通道和所述排油通道选择性地连通,所述柱塞设置于所述柱塞腔并可沿所述传动轴的轴向往复运动;以及

9.变量组件,所述变量组件包括反馈柱塞、弹性变量机构以及斜盘,所述反馈柱塞和所述弹性变量机构位于所述斜盘的同一侧,所述斜盘设置于所述安装腔并在所述反馈柱塞和所述弹性变量机构的作用下沿所述传动轴的轴线方向往复摆转,以对所述柱塞施加沿所述传动轴的轴线方向的作用力。

10.进一步地,所述旋转缸体组件还包括回程盘,所述回程盘设置于所述安装腔并位于所述缸体远离所述配流盘的一端,所述柱塞靠近所述回程盘的一端活动连接于所述回程盘,所述斜盘通过耳轴安装于所述外壳上,并沿所述传动轴的轴线方向往复摆转。

11.进一步地,所述旋转缸体组件还包括球头套,所述缸体上设置有安装套,所述安装套与所述传动轴同轴设置,所述球头套固定套设在所述安装套上,所述回程盘通过所述球头套可转动地连接于所述缸体上。

12.进一步地,所述旋转缸体组件还包括多块厚度不同的调节垫片,多块所述调节垫片可选择地套设于所述安装套上,并位于所述球头套远离所述斜盘的一端。

13.进一步地,所述安装腔的内壁上设置有定位凹槽,所述定位凹槽的深度方向与所述传动轴的轴线方向平行,所述弹性变量机构包括套筒和弹性件,所述套筒扣设在所述定位凹槽内,且所述套筒的一端抵接于所述斜盘,所述弹性件的两端分别抵顶于所述定位凹

槽的底部以及所述套筒的底部;

14.所述外壳上设置有通道,所述通道与所述反馈柱塞连通;

15.所述液压变量柱塞泵还包括变量控制阀,所述变量控制阀通过所述通道与所述外壳远程连接。

16.进一步地,所述传动轴沿所述外壳的长度方向延伸,所述传动轴的两端分别可转动地连接于所述配流盘和所述外壳上。

17.进一步地,所述外壳的第二端设置有与所述安装腔连通的通孔,所述传动轴从所述通孔伸出于所述外壳的外部;

18.所述液压变量柱塞泵还包括密封组件,所述密封组件设置于所述外壳以将所述通孔密封,所述密封组件包括密封盖、密封柱以及紧固件,所述密封柱与所述密封盖集成为一体,所述紧固件用于将所述密封盖固定连接于所述外壳。

19.进一步地,所述缸体靠近所述配流盘的一侧设置有避让空间,所述传动轴上设置有限位台阶,所述传动轴穿设于所述避让空间,所述限位台阶止挡于所述避让空间的内部;

20.所述旋转缸体组件还包括第一限位件、第二限位件以及弹性元件,所述第一限位件套设于所述传动轴并位于所述限位台阶靠近所述配流盘的一侧,所述第二限位件固定设置于所述缸体并位于所述避让空间的内壁上,所述弹性元件抵顶设置于所述第一限位件和所述第二限位件之间。

21.进一步地,所述外壳上设置有至少一个连接孔,所述连接孔与所述安装腔连通设置。

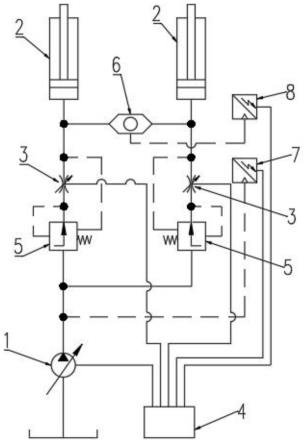

22.另一方面,本发明还提供了一种电液伺服系统,所述电液伺服系统包括上述的液压变量柱塞泵。

23.应用本发明的技术方案,由于将变量组件的核心部件,即弹性变量机构和反馈柱塞设置于斜盘的同一侧,结构更加紧凑,能够合理地利用液压变量柱塞泵的结构空间,可以减小液压变量柱塞泵的体积和重量,更便于实现液压变量柱塞泵的小型化和轻量化设计。

附图说明

24.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

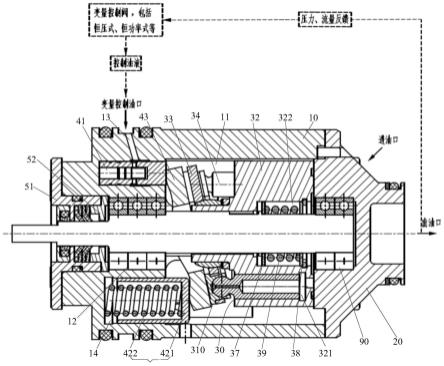

25.图1是本技术实施例公开的液压变量柱塞泵的分解图;

26.图2是本技术实施例公开的液压变量柱塞泵的第一方向上的剖视图;

27.图3是本技术实施例公开的液压变量柱塞泵的第二方向上的剖视图;

28.图4是本技术实施例公开的配流盘的立体结构图;

29.图5是本技术实施例公开的配流盘组装在外壳上时的侧视图。

30.附图标记说明:

31.10、外壳;11、安装腔;12、通孔;13、通道;14、定位凹槽;15、连接孔;20、配流盘;21、吸油通道;22、排油通道;23、吸油槽;24、排油槽;30、旋转缸体组件;31、传动轴;311、限位台阶;32、缸体;321、柱塞腔;322、避让空间;323、安装套;33、回程盘;34、柱塞;35、球头套;36、调节垫片;37、第一限位件;38、第二限位件;39、弹性元件;310、滑靴;40、变量组件;41、反馈柱塞;42、弹性变量机构;421、套筒;422、弹性件;43、斜盘;50、密封组件;51、密封盖;52、密

封柱;53、紧固件;60、耳轴;70、螺钉;80、弹簧垫圈;90、轴承。

具体实施方式

32.以下结合附图和具体实施例对本发明作进一步详细说明,根据下面说明和权利要求书,本发明的优点和特征将更清楚。需要说明的是,附图均采用非常简化的形式且均适用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

33.需要说明的是,为了清楚地说明本发明的内容,本发明特举多个实施例以进一步阐释本发明的不同实现方式,其中,该多个实施例是列举式而非穷举式。此外,为了说明的简洁,前实施例中已提及的内容往往在后实施例中予以省略,因此,后实施例中未提及的内容可相应参考前实施例。

34.参见图1至图3所示,根据本技术的实施例,提供了一种液压变量柱塞泵。该液压变量柱塞泵包括外壳10、配流盘20、旋转缸体组件30、以及变量组件40。

35.其中,外壳10围设形成安装腔11,通过该安装腔11的作用,便于对旋转缸体组件30以及变量组件40等进行安装。配流盘20固定盖设于外壳10的第一端,该配流盘20上设置有吸油通道21和排油通道22,便于对液压油进行输送;旋转缸体组件30包括传动轴31、缸体32以及柱塞34,安装时,传动轴31可转动地设置于安装腔11并伸出于外壳10的外部,缸体32套设于传动轴31并与传动轴31同步转动以使柱塞腔321与吸油通道21和排油通道22选择性地连通,缸体32上设置有柱塞腔321,柱塞34设置于柱塞腔321并可沿传动轴31的轴向往复运动;变量组件40包括反馈柱塞41、弹性变量机构42以及斜盘43,安装时,反馈柱塞41和弹性变量机构42位于斜盘43的同一侧(具体设置于斜盘43远离所述配流盘20的一侧),斜盘43设置于安装腔11并在反馈柱塞41和弹性变量机构42的带动下沿传动轴31的轴线方向往复摆转(即斜盘43沿传动轴31的轴线方向左右摆转),斜盘43往复摆动时,可以对柱塞34实际沿传动轴31的轴线方向的作用力,进而可以驱动柱塞34轴向运动。

36.实际使用时,将传动轴31伸出于外壳10的一端与电机等驱动装置连接在一起,此时,通过电机等带动传动轴31转动,就可以带动缸体32以及柱塞34转动,转动过程中,缸体32上的柱塞腔321可以选择性地与配流盘20上的吸油通道21和排油通道22连通,与此同时,通过对液压变量柱塞泵进行变量调节。如图1所示,外壳10上设置有通道13,该通道13与反馈柱塞41连通,液压变量柱塞泵还设置有变量控制阀,该变量控制阀通过通道13与外壳10远程连接,工作时,通过对液压变量柱塞泵的出油口流出的液压油的压力和流量将反馈至变量控制阀,比如恒压控制阀、恒功率控制阀等,然后利用变量控制阀按需要输出控制油液,该油液进入反馈柱塞41内腔。如果进入反馈柱塞41内腔的控制油液为高压油,则推动反馈柱塞41向斜盘43一侧运动,进而推动斜盘43向倾角减小的方向摆动,直到斜盘43受力平衡为止,此时液压变量柱塞泵的油液减小。工作过程中,反馈柱塞41可以协同弹性变量机构42对安装腔11内的斜盘43施加力的作用,进而可以带动斜盘43沿传动轴31的轴向往复摆动,斜盘43摆动的过程中,可以带动柱塞34沿传动轴31的轴线方向往复运动以将液压油从吸油通道21吸入柱塞腔321或者将液压油从排油通道22排出。如果进入反馈柱塞41内腔的控制油液为低压油,则斜盘43会在弹性变量机构42的作用下向倾角增大的方向摆动,直到斜盘43受力平衡为止,此时液压变量柱塞泵。也即是说,斜盘43的摆动角度的大小决定柱塞34轴向行程大小,即通过控制斜盘43的摆动角度,可控制柱塞34行程,即可控制变量泵排量

大小,实现变量控制。具体地,当柱塞34向斜盘43一侧运动时正好是处在配流盘20开有吸油通道21的一侧,柱塞34进入吸油行程。缸体32上的柱塞腔321与配流盘20上的吸油通道21相通,液压油通过此吸油通道21进入柱塞腔321。当柱塞34向配流盘20一侧运动时,柱塞34进入排油行程。缸体32上的柱塞腔321与配流盘20上的排油通道22相通,液压油从柱塞腔321经配流盘20上的排油通道22被压出。随着传动轴31的不断转动,柱塞34在缸体32的柱塞腔321中作往复直线运动,液压变量柱塞泵不断排出高压油。

37.在本实施例中,由于将变量组件40的核心部件,即弹性变量机构42和反馈柱塞41设置于斜盘43的同一侧,结构更加紧凑,能够合理地利用液压变量柱塞泵的结构空间,可以减小液压变量柱塞泵的体积和重量,更便于实现液压变量柱塞泵的小型化和轻量化设计。

38.进一步地,本实施例中的缸体32的周向上设置有多个柱塞腔321,柱塞34为多个,多个柱塞34一一对应地设置于多个柱塞腔321;而旋转缸体组件30还包括回程盘33,回程盘33设置于安装腔11并位于缸体32远离配流盘20的一端,柱塞34靠近回程盘33的一端活动连接于回程盘33,斜盘43通过耳轴60安装于外壳10上,并沿传动轴31的轴线方向往复摆转。实际工作时,斜盘43摆动可以带动回程盘33运动,即可带动多个柱塞34运动,结构简单可靠,更便于控制。

39.在本技术的一些实施例中,外壳10可以是一个圆环形外壳,还可以是棱柱形外壳或者其他异形外壳,本技术的图1至图3中示出了外壳10为圆环形外壳设置时的情况。在本实施例中,外壳10上设置有至少一个连接孔15,该连接孔15与安装腔11连通设置,当将本技术中的液压变量柱塞泵使用在其他系统,例如电液伺服系统中时,通过设置于外壳10上设置连接孔15的作用,便于将该液压变量柱塞泵与电液伺服系统集成设置在一起,此时,变量泵可以“插入式”安装于电液伺服系统上的其他结构中,配流盘20上的吸油通道21和排油通道22、连接孔15可以作为导流通孔使用,可以省去液压变量柱塞泵与电液伺服系统之间的吸油、排油和回油管等连接结构,减少了液压变量柱塞泵的对外密封数量,减少外泄漏,更便于实现液压变量柱塞泵的小型化和轻质化设计。相对于现有技术中“外挂式”的法兰安装方式而言,本技术中通过在外壳10上设置连接孔15,可以实现液压变量柱塞泵与电液伺服系统上其他结构的嵌入式安装,便于与外部的恒压、恒功率等变量控制阀对接实现变量,更加便于实现电液伺服系统的小型化设计。

40.结合图2至图5所示,本实施例中的配流盘20靠近安装腔11的一侧设置有吸油槽23和排油槽24,实际工作时,吸油通道21通过吸油槽23与柱塞腔321连通,而排油通道22通过排油槽24与柱塞腔321连通。缸体32转动时,吸油槽23可以同时与多个柱塞腔321连通,同样地,排油槽24也可以同时与多个柱塞腔321连通,能够在一定程度上简化液压变量柱塞泵的结构。

41.实际安装时,配流盘20和外壳10之间为面接触密封并通过螺钉70和弹簧垫圈80固定连接。该配流盘20和外壳10的配合面(配流盘20和外壳10之间接触的平面)兼具隔离低压和高压的作用,加工时,必须保证平面度和粗糙度,保证螺钉70的拧紧力矩,这样才能起到有效的密封作用,防止高低压接通。

42.进一步地,本实施例中的旋转缸体组件30还包括球头套35,而缸体32上设置有安装套323,该安装套323与传动轴31同轴设置,球头套35固定套设在安装套323上,回程盘33通过球头套35可转动地连接于缸体32。实际工作时,回程盘33在缸体32以及斜盘43的带动

下边转动边沿传动轴31的轴线方向摆动,进而可以带动柱塞34沿传动轴31的轴线方向往复运动以将液压油吸入柱塞腔321或者将液压油排出柱塞腔321,结构简单,稳定可靠。

43.实际连接时,柱塞34靠近回程盘33的一端为球头,该球头通过滑靴310可转动地连接在回程盘33上,为了对滑靴310与斜盘43之间的间隙进行调节,本实施例中的旋转缸体组件30还包括多块厚度不同的调节垫片36,该多块调节垫片36可选择地套设于安装套323上,调节垫片36设置于球头套35远离斜盘43的一端,通过选择厚度不同调节垫片36安装在安装套323之间,可以对滑靴310与斜盘43之间的间隙进行调节,使滑靴310与斜盘43之间的间隙处于合适范围内,保证滑靴副的润滑油膜厚度,减小磨损,增加使用寿命。

44.进一步地,本实施例中的缸体32靠近配流盘20的一侧设置有避让空间322,传动轴31上设置有限位台阶311,该传动轴31穿设于避让空间322,限位台阶311止挡于避让空间322的内部;而旋转缸体组件30还包括第一限位件37、第二限位件38以及弹性元件39,其中,第一限位件37套设于传动轴31并位于限位台阶311靠近配流盘20的一侧,第二限位件38固定设置于缸体32并位于避让空间322的内壁上,弹性元件39抵顶设置于第一限位件37和第二限位件38之间,通过该第一限位件37、第二限位件38以及弹性元件39的作用,组装好之后缸体32和配流盘20接触更紧,可以在变量泵启动时起到预封作用,保证变量泵正常启动。此外,使缸体32与配流盘20很好地压紧连接在一起,能够起到一定的密封作用,可以在一定程度上避免液压有从配流盘20和缸体32之间的缝隙内流出。与此同时,本实施例中通过设置调节垫片36对滑靴310与斜盘43之间的间隙进行调节,在实际组装缸体32的过程中,弹性元件39不承担回程功能,仅为液压变量柱塞泵配流副在启动时提供预封力,极大地减小了弹性元件39的刚度,降低了弹性元件39的装配难度,便于满足液压变量柱塞泵的高速高压工作需求,提高了液压变量柱塞泵的功重比。

45.可选地,本实施例中的弹性元件39例如可以是弹簧,第一限位件37和第二限位件38例如可以是限位片或者限位块等结构。

46.进一步地,本实施例中的液压变量柱塞泵还包括耳轴60,该耳轴60的轴向与传动轴31的轴向垂直,斜盘43通过耳轴60连接于外壳10以沿传动轴31的轴向摆转。

47.结合图1至图5所示,本实施例中的液压变量柱塞泵还包括变量控制阀(图中未示出),变量控制阀设置于外壳10的外部并通过设置于外壳10上的通道13与反馈柱塞41连接以使反馈柱塞41沿平行于传动轴31的方向往复运动。当液压变量柱塞泵工作时,液压变量柱塞泵排出油液的流量和压力会反馈到外部的变量控制阀,比如恒压控制阀、恒功率控制阀等,变量控制阀按需输出控制油液经液压变量柱塞泵的变量控制口进入反馈柱塞41内腔。若控制油液为高压油,则推动反馈柱塞41向斜盘43一侧运动,推动斜盘43向倾角减小的方向摆动,直到斜盘43受力平衡为止,此时液压变量柱塞泵排出油液减少;同理,若控制油液压力减小,则在弹性变量机构42的作用下,弹性变量机构42向斜盘一侧推动斜盘43向倾角增大的方向摆动,直到斜盘43受力平衡为止,此时液压变量柱塞泵排出油液增加。

48.为了便于对弹性变量机构42进行安装,本实施例中的安装腔11的内壁上设置有定位凹槽14,该定位凹槽14的深度方向与传动轴31长度方向平行,而弹性变量机构42包括套筒421和弹性件422,其中,套筒421扣设在定位凹槽14内,弹性件422的两端分别抵顶于定位凹槽14的底部以及套筒421的底部,通过套筒421与斜盘43抵接,结构简单,稳定可靠。可选地,本实施例中的弹性件422可以是弹簧,也可以是弹性柱等结构,只要是在本技术的构思

下的其他变形方式,均在本技术的保护范围之内。

49.进一步地,本实施例中的传动轴31沿外壳10的长度方向延伸,传动轴31的两端分别可转动地连接于配流盘20和外壳10上,传动轴31远离配流盘20的一端可以伸出于外壳10的外部,也可以不伸出于外壳10的外部。由于该传动轴31是沿外壳10的长度方向延伸,且其两端分别安装于配流盘20和外壳10上,也即是说,本实施例中的传动轴31是贯穿设置于液压变量柱塞泵的长度方向的,整体采用通轴形式,结构更加简单,能够在一定程度上缩小液压变量柱塞泵的轴向尺寸,便于实现液压变量柱塞泵的小型化设计,能够降低液压变量柱塞泵的安装空间。

50.可选地,本实施例中的外壳10的远离第一端(即设置有配流盘20)的第二端设置有与安装腔11连通的通孔12,实际安装时,传动轴31从通孔12伸出于外壳10的外部。本实施例中的液压变量柱塞泵还包括密封组件50,该密封组件50设置于外壳10以将通孔12密封,具体地,该密封组件50包括密封盖51、密封柱52以及紧固件53,其中,密封柱52与密封盖51集成为一体,紧固件53用于将密封盖51固定连接于外壳10。本技术中将密封盖51与密封柱52集成设置为一体,能够在一定程度上减小轴尾密封结构的体积,更便于实现液压变量柱塞泵的小型化设计。可选地,本实施例中的紧固件53例如可以是紧固螺钉等结构。

51.另一方面,本技术还公开了一种电液伺服系统,该电液伺服系统包括前文所述的液压变量柱塞泵,因此,该电液伺服系统包括前文所述的液压变量柱塞泵的所有技术效果,由于前文已经对该液压变量柱塞泵的技术效果进行了详细描述,此处不再赘述。

52.从以上的描述中,可以看出,本技术上述的实施例实现了如下技术效果:

53.(1)本技术基于结构功能一体化的设计理念,该液压变量柱塞泵在高速高压条件下工作的同时,结构紧凑,零件数量少,连接方式简单,不仅大为提高了液压变量柱塞泵的装调效率,还能够更大幅提高液压变量柱塞泵的集成度。初步估算,与传统液压变量柱塞泵相比,同等功率下,可使体积缩小约40%、重量减小约30%,传递功率密度提高可达50%。该液压变量柱塞泵对促进集成油源小型化、轻质化、集成化和高比功率有积极意义。

54.(2)本技术将变量控制阀分离出来,更有利于结构布局和功能拓展,配合不同的变量控制结构,可实现恒压、恒流量、恒功率等各种不同工况。

55.(3)本技术的结构实现简单,零件加工制造成本较低,装调工艺性良好,具有较好的经济性,更利于推广应用。

56.为了便于描述,在这里可以使用空间相对术语,如“在

……

之上”、“在

……

上方”、“在

……

上表面”、“上面的”等,用来描述如在图中所示的一个器件或特征与其他器件或特征的空间位置关系。应当理解的是,空间相对术语旨在包含除了器件在图中所描述的方位之外的在使用或操作中的不同方位。例如,如果附图中的器件被倒置,则描述为“在其他器件或构造上方”或“在其他器件或构造之上”的器件之后将被定位为“在其他器件或构造下方”或“在其他器件或构造之下”。因而,示例性术语“在

……

上方”可以包括“在

……

上方”和“在

……

下方”两种方位。该器件也可以其他不同方式定位(旋转90度或处于其他方位),并且对这里所使用的空间相对描述作出相应解释。

57.此外,需要说明的是,使用“第一”、“第二”等词语来限定零部件,仅仅是为了便于对相应零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本技术保护范围的限制。

58.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。