1.本发明涉及一种基于四点弯曲疲劳试验应力应变粘弹性计算方法,属于道路工程领域。

背景技术:

2.疲劳是材料在循环载荷作用下发生开裂或破坏的现象,目前疲劳裂缝是沥青路面最主要的病害形式。当路面裂缝达到一定数量,将影响行车舒适,甚至行车安全。因此对于疲劳寿命的预估格外重要。

3.目前常见的试验方法是四点弯曲疲劳试验,通过对小梁进行循环加载模拟路面双轮加载的受力模式,通过试验获取小梁加载过程中的应力,应变可以更好的分析弯曲模量以及能量的变化,从而建立疲劳方程。目前存在的问题在于小梁的应力应变计算方法是基于材料力学的弹性解,通过弯矩反算跨中截面的最大拉应力,建立力-应力关系;通过应力计算应变,通过弯矩反算挠度,建立应变-位移关系,同时该受力模型是简化的模型。

4.然而沥青混合料为粘弹性材料,实际受力也并非简单的二维模型加载方式,这就造成了应力应变计算的不准确。也就是说目前基于粘弹性力学的解析解并未被提出,数值分析成为了分析粘弹性问题的解决方法。

技术实现要素:

5.本发明提供一种基于四点弯曲疲劳试验应力应变粘弹性计算方法,通过读取万能试验机测量的小梁跨中梁底的挠度以及内夹具荷载,可以实现小梁跨中梁底的粘弹性应力应变输出,提高了弹性计算的准确性。

6.本发明解决其技术问题所采用的技术方案是:

7.一种基于四点弯曲疲劳试验应力应变粘弹性计算方法,具体包括以下步骤:

8.步骤s1:试验标定:基于prony级数形式的广义maxwell本构模型,进行沥青混合料的动态模量试验,通过试验标定沥青混合料prony级数形式的粘弹性参数,并确定粘弹性参数配置的准确性;

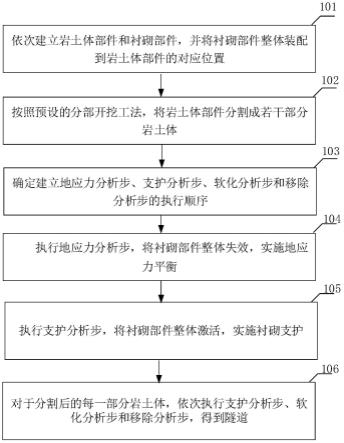

9.步骤s2:数值模拟:基于步骤s1试验标定的粘弹性参数,建立小梁模型,以及基于小梁模型的四点弯曲夹具模型,采用abaqus有限元软件进行小梁四点弯曲数值模拟,通过模拟试验过程,获取小梁在应变控制加载模式下的粘弹性应力应变,即读取小梁跨中的应力、应变、位移值以及四点弯曲夹具模型中内夹具位置的接触荷载值;

10.步骤s3:数据处理:根据步骤s2中获取的若干位移控制数值分析,得到不同位移控制加载下的应力、应变数据,基于弹性的应变-位移关系、应力-荷载线性关系,将数据拟合得到粘弹性的应变、应力计算方法;

11.作为本发明的进一步优选,步骤s1试验标定的具体步骤为:

12.步骤s11,基于prony级数形式的广义maxwell本构模型,进行沥青混合料的动态模量试验,获取动态模量主曲线和相位角主曲线;

13.步骤s12,通过动态模量主曲线和相位角主曲线得到存储模量主曲线,采用配置法通过求解线性非齐次方程获取存储模量和松弛模量之间的关系,从而标定粘弹性参数;

14.步骤s13:基于存储模量与松弛模量之间的关系,验证标定粘弹性参数的准确性;

15.作为本发明的进一步优选,步骤s11中基于的maxwell本构模型为

[0016][0017]

接着,通过动态模量试验得到动态模量主曲线公式为

[0018][0019]

相位角主曲线为

[0020][0021]

公式(1)、(2)以及(3)中,e(t)为松弛函数,e

∞

为长期模量,ek为松弛模量,m为maxwell模型单元数,t为加载时间,ρk为松弛时间,|e

*

|为动态模量,fr为参考温度下的荷载频率,a、b、c、δ、α、β、γ、ξ均为回归系数;

[0022]

步骤s12中通过动态模量和相位角得到的存储模量主曲线为

[0023][0024]

公式(4)中,e

′

为存储模量,|e

*

|为动态模量,ω为加载角频率,为相位角;

[0025]

求解的线性非齐次方程为

[0026][0027]

公式(5)中,e

′

为存储模量,e

∞

为长期模量,ρk为松弛时间,ω为加载角频率,ek为松弛模量;

[0028]

作为本发明的进一步优选,将计算得到的松弛模量ek代入公式(5)得到关于加载角频率的函数,将此函数与公式(4)的存储模量主曲线进行对比,若拟合度较高则说明粘弹性参数配置准确;

[0029]

作为本发明的进一步优选,步骤s12中获取存储模量主曲线的具体方法为:

[0030]

步骤s121:基于utm万能试验机或ampt试验机进行单轴压缩动态模量试验,试验条件包括至少三个温度指标以及四个频率指标;

[0031]

步骤s122:通过动态模量和相位角数值求出不同温度下各个加载频率下的存储模量,即公式(4),设定一个参考温度,将不同温度的存储-角频率曲线,移动至参考温度的参考曲线上,最终获取存储模量主曲线;

[0032]

作为本发明的进一步优选,步骤s121中,动态模量和相位角数值的获取至少需要三个平行试件,通过取平均值方式获得,且试验的误差值小于规定的范围,否则应删除进行重新获取,试验数据的限值为

[0033][0034]

作为本发明的进一步优选,步骤s2数值模拟的具体步骤为,

[0035]

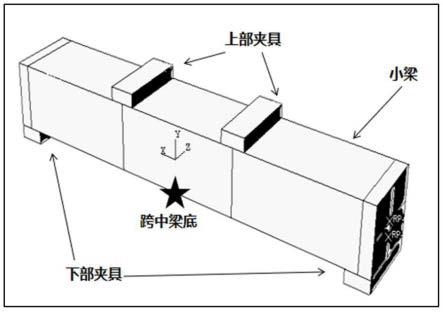

步骤s21:基于步骤s1配置的粘弹性参数,建立标准尺寸为380*63.5*50的小梁模型,以及基于小梁模型建立23*63.5*10的四点弯曲夹具模型;

[0036]

步骤s22:根据试验标定的粘弹性参数定义材料属性,在力学-弹性-粘弹性中定义时间域的prony级数,同时在基于wlf方程输入wlf时温转换因子得到不同温度的响应;

[0037]

步骤s23:根据定义的材料属性选取装配材料后选择粘弹性分析步,选取几何非线性;限定输出变量的时间步长小于或者等于1/10个周期,设置输出的场变量为接触载荷、位移、应力与应变;

[0038]

步骤s24:设置四点弯曲夹具模型中夹具与小梁的面与面法向以及切向接触条件;

[0039]

步骤s25:向小梁模型施加荷载以及边界条件;

[0040]

步骤s26:对小梁模型划分网格;

[0041]

步骤s27:分析输出结果,读取小梁模型跨中的应力、应变、位移值以及四点弯曲夹具模型中内夹具位置的接触荷载值;

[0042]

作为本发明的进一步优选,步骤s21中,在小梁的两端分别设置四点弯曲夹具模型,在小梁中间两个三等分点的位置分别设置一个四点弯曲夹具模型;

[0043]

步骤s22中,基于的wlf方程为

[0044][0045]

公式(6)中,α

t

为移位因子,t为测量温度,t

ref

为参考温度,c1、c2均为时温转换因子,其中,不同温度的时温转换因子的获取根据公式(2)中,相应温度向参考温度移动的距离决定;

[0046]

步骤s24中,设定小梁为主面,四点弯曲夹具模型中夹具的面为从面;

[0047]

步骤s25中,向位于小梁三等分点位置处的四点弯曲夹具施加控制位移的偏正弦荷载,位于小梁两端的四点弯曲夹具设置为全约束,即限定六个方向的位移自由度;

[0048]

步骤s26:将小梁的跨中部分划分的网格密度大于其余部分,同时从面划分的网格比主面划分的网格密度高;

[0049]

步骤s27中四点弯曲夹具模型中内夹具即为位于小梁三等分点位置处的四点弯曲夹具模型;

[0050]

作为本发明的进一步优选,步骤s3数据处理的具体步骤为:

[0051]

步骤s31:根据得到的分析步时间的应变-位移关系,应力-荷载数据,筛除前十个周期的数据,进行线性拟合;

[0052]

步骤s32:基于材料力学弹性解的形式,给出粘弹性修正系数,即

[0053]

ε=1,194.17993δ 19.21257

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0054]

σ=0.00476 f 0.21751

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

[0055]

公式(7)和公式(8)中,ε为跨中梁底应变幅值,即最大应变-最小应变,δ为跨中梁底挠度值,即最大位移-最小位移,σ为跨中梁底应力幅值,即最大应力-最小应力,f为施加荷载幅值,其中,若是其中两个四点弯曲夹具模型,则施加的荷载幅值为两个四点弯曲夹具模型的荷载之和,若是单个四点弯曲夹具模型,则荷载幅值为最大荷载-最小荷载;

[0056]

作为本发明的进一步优选,步骤s31中,数据处理时加载时长为50-100个周期。

[0057]

通过以上技术方案,相对于现有技术,本发明具有以下有益效果:

[0058]

本发明提供的基于四点弯曲疲劳试验应力应变粘弹性计算方法,经过粘弹性分析步得到小梁跨中梁底的应变-位移关系以及施加的应力-荷载关系,仅通过读取万能试验机测量的小梁跨中梁底的挠度以及内夹具荷载,即可实现小梁跨中梁底的粘弹性应力应变输出,解决了目前弹性应力应变解的不准确性问题。

附图说明

[0059]

下面结合附图和实施例对本发明进一步说明。

[0060]

图1是本发明提供的粘弹性参数曲线拟合图;

[0061]

图2是本发明提供的采用abaqus有限元软件进行数值模拟的建模图;

[0062]

图3是本发明提供的应力-荷载关系图;

[0063]

图4是本发明提供的小梁位移随时间变化关系图。

具体实施方式

[0064]

如背景技术中阐述的,目前常见的关于疲劳测试的试验方法是四点弯曲疲劳试验,是基于简化的受力模型,然而考虑到沥青混合料的粘弹性,其实际受力并不能简单的采用二维模型加载方式,这就导致应力应变计算的不准确。因此本技术提供了一种基于四点弯曲疲劳试验应力应变粘弹性计算方法,充分考虑了粘弹性材料的特质,通过粘弹性计算方式得出更为准确的小梁跨中梁底的应力应变值。

[0065]

接下来针对本技术的计算方法做一个具体阐述,包括以下步骤:

[0066]

步骤s1:试验标定:基于prony级数形式的广义maxwell本构模型,进行沥青混合料的动态模量试验,通过试验标定沥青混合料prony级数形式的粘弹性参数,并确定粘弹性参数配置的准确性;

[0067]

具体的为,步骤s11,通过沥青混合料的动态模量试验,获取动态模量主曲线和相位角主曲线;其中,基于的maxwell本构模型为

[0068][0069]

接着,通过动态模量试验得到动态模量主曲线公式为

[0070][0071]

相位角主曲线为

[0072][0073]

公式(1)、(2)以及(3)中,e(t)为松弛函数,e

∞

为长期模量,ek为松弛模量,m为

maxwell模型单元数,t为加载时间,ρk为松弛时间,|e

*

|为动态模量,fr为参考温度下的荷载频率,a、b、c、δ、α、β、γ、ξ均为回归系数;

[0074]

步骤s12,通过动态模量主曲线和相位角主曲线得到存储模量主曲线,采用配置法通过求解线性非齐次方程获取存储模量和松弛模量之间的关系,从而标定粘弹性参数;其中,通过动态模量和相位角得到的存储模量主曲线为

[0075][0076]

公式(4)中,e

′

为存储模量,|e

*

|为动态模量,ω为加载角频率,为相位角;求解的线性非齐次方程(这里即为得到的粘弹性参数,如图1所示为其曲线拟合图)为

[0077][0078]

公式(5)中,e

′

为存储模量,e

∞

为长期模量,ρk为松弛时间,ω为加载角频率,ek为松弛模量;

[0079]

公式(1)中的ek和e

∞

,根据maxwell本构模型的单元数m,设定固定间距的ρk,这里ρk一般为10-8-108,并通过给定一定间距的ω,基于实测数据或者拟合的存储模量主曲线得到公式(4)中等号左侧的e

′

(ω),基于此形成了含有e

∞

,m个ek共m 1个未知数的线性非齐次方程组,通过matlab求解此方程即可求出未知数。

[0080]

这里需要详细阐述一下获取存储模量主曲线的方法,具体为,步骤s121:基于utm万能试验机或ampt试验机进行单轴压缩动态模量试验,试验条件包括至少三个温度指标以及四个频率指标(试验条件越多,取得的主曲线数据越准确);

[0081]

动态模量和相位角数值的获取至少需要三个平行试件,通过取平均值方式获得,且试验的误差值小于规定的范围,否则应删除进行重新获取,试验数据的限值为

[0082]

步骤s122:通过动态模量和相位角数值求出不同温度下各个加载频率下的存储模量,即公式(4),设定一个参考温度,将不同温度的存储-角频率曲线,移动至参考温度的参考曲线上,最终获取存储模量主曲线。

[0083]

步骤s13:基于存储模量与松弛模量之间的关系,将计算得到的松弛模量ek代入公式(5)得到关于加载角频率的函数,将此函数与公式(4)的存储模量主曲线进行对比,若拟合度较高则说明粘弹性参数配置准确。

[0084]

步骤s2:数值模拟:此步为本技术的一个重要创新点,即基于步骤s1试验标定的粘弹性参数,建立小梁模型,以及基于小梁模型的四点弯曲夹具模型,采用abaqus有限元软件进行小梁四点弯曲数值模拟,通过模拟试验过程,获取小梁在应变控制加载模式下的粘弹性应力应变,从前述描述可知此步骤充分考虑了粘弹性材料的特质;

[0085]

具体步骤为,

[0086]

步骤s21:基于步骤s1配置的粘弹性参数,建立标准尺寸为380*63.5*50的小梁模型,以及基于小梁模型建立23*63.5*10的四点弯曲夹具模型;图2所示,在小梁的两端分别设置四点弯曲夹具模型(图2中是下部夹具),在小梁中间两个三等分点的位置分别设置一个四点弯曲夹具模型(图2中为上部夹具),以充分模拟荷载和边界条件;

[0087]

步骤s22:根据试验标定的粘弹性参数定义材料属性,在力学-弹性-粘弹性中定义时间域的prony级数,同时在基于wlf方程输入wlf时温转换因子得到不同温度的响应;

[0088]

其中,基于的wlf方程为

[0089][0090]

公式(6)中,α

t

为移位因子,t为测量温度,t

ref

为参考温度,c1、c2均为时温转换因子,其中,不同温度的时温转换因子的获取根据公式(2)中,相应温度向参考温度移动的距离决定;

[0091]

步骤s23:基于wlf方程得到c1、c2装配材料后选择粘弹性分析步,选取几何非线性,否则会产生较大变形;限定输出变量的时间步长小于或者等于1/10个周期,否则输出的变量值过少不便于读取数据;设置输出的场变量为接触载荷、位移、应力与应变;

[0092]

步骤s24:设置四点弯曲夹具模型中夹具与小梁的面与面法向以及切向接触条件,否则将导致接触力过小以及材料侵入现象;由于从面不能侵入主面原则,设定小梁为主面,四点弯曲夹具模型中夹具的面为从面;

[0093]

步骤s25:向小梁模型施加荷载以及边界条件;向位于小梁三等分点位置处的四点弯曲夹具(这里即为内夹具)施加控制位移的加载,其荷载波形通过gui设置为偏正弦荷载,位于小梁两端的四点弯曲夹具设置为全约束,即限定六个方向的位移自由度,同时应释放小梁外侧两个面的水平竖向位移以及轴向的转角自由度,以保证小梁能够产生一定弯曲;

[0094]

步骤s26:对小梁模型划分网格;可将跨中分析部分设置较密而其他部分稀疏,以节省计算时间。同时,接触设置的从面的网格应比主面更为密集;

[0095]

步骤s27:分析输出结果,读取小梁模型跨中的应力、应变、位移值以及四点弯曲夹具模型中内夹具位置的接触荷载值。

[0096]

步骤s3:数据处理:根据步骤s2中获取的若干位移控制数值分析,得到不同位移控制加载下的应力、应变数据,基于弹性的应变-位移关系、应力-荷载线性关系,将数据拟合得到粘弹性的应变、应力计算方法;

[0097]

具体步骤为:

[0098]

步骤s31:根据得到的分析步时间的应变-位移关系,应力-荷载数据(其中应变mm/mm,位移单位为mm,应力单位为mpa,荷载单位为n),筛除第1s即前十个周期的数据,进行线性拟合;经过分析,所得到的分析步时间内的应变-位移关系,应力-荷载数据,初始阶段会有较大的波动,另外,由于材料的塑性永久变形,虽然定义了控制位移加载,但位移值仍会随时间一定程度得降低(这里用实施例的图4做示例,可以明显看出),因此,筛除前面数据波动较大得数据,选取永久变形之前,即小梁跨中变形随时间发展较小的区段的数据的平均值作为该加载条件下的应力,应变,荷载以及位移的代表值;这里如图2-图3所示,基于三个不同位移的控制位移加载数据,进行应力-荷载、应变-位移线性拟合;

[0099]

步骤s32:基于材料力学弹性解的形式,给出粘弹性修正系数,即粘弹性应力应变计算方法如下:

[0100]

ε=1,194.17993δ 19.21257

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0101]

σ=0.00476 f 0.21751

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

[0102]

公式(7)和公式(8)中,ε为跨中梁底应变幅值(最大应变-最小应变),δ为跨中梁底挠度值(最大位移-最小位移),σ为跨中梁底应力幅值(最大应力-最小应力),f为施加荷载幅值,其中,若是其中两个四点弯曲夹具模型,则施加的荷载幅值为两个四点弯曲夹具模型的荷载之和,若是单个四点弯曲夹具模型,则荷载幅值为最大荷载-最小荷载。

[0103]

步骤s31中,数据处理应至少进行10个以上周期的加载时长,其原因在于由于材料的粘弹性响应,响应的初始值会由开始的偏正弦响应变为最后的近似正弦响应,故进行50-100个周期的分析时间较为合理,并且舍去前10个周期的响应值。

[0104]

实施例:

[0105]

步骤s1:粘弹性参数试验标定

[0106]

根据试验规程进行5种温度(-5℃,15℃,25℃,45℃),6种频率(0.1hz,0.5hz,1hz,5hz,10hz,20hz)的单轴压缩动态模量试验,通过不同温度频率下的动态模量乘以对应的相位角余弦值得到存储模量(公式(4)),根据matlab自编程序移动各温度下的关于频率的存储模量曲线,得到参考温度为25℃的存储模量主曲线。

[0107]

通过配置6个松弛时间(0.00002,0.0002,0.002,0.02,0.2,2),以及代入11个频率(0.628319,3.141593,19.82211,62.83185,198.2211,792.8844,3149.052,7872.631,15820.12,79100.62,197751.5)至存储模量-松弛模量关系方程(公式(5)),通过matlab求解线性非齐次方程可得到基于6个松弛时间的松弛模量值即粘弹性标定参数值(4767.7,4049.1,4899,5123.6,4259.7,665.2279)。

[0108]

步骤2:粘弹性数值分析

[0109]

步骤s21:建立尺寸为380*63.5*50的标准长方体小梁模型,基于实际四点弯曲四点夹具的形状和尺寸,建立四个23*63.5*10的长方体四点弯曲夹具模型;

[0110]

步骤s22:定义材料属性,根据试验标定的粘弹性参数定义材料属性,在力学-弹性-粘弹性中定义时间域的prony级数,同时在子选项中输入wlf时温转换因子c1、c2;

[0111]

步骤s23:装配材料分别将夹具设置在小梁的两端(图2视角可以明显看出位于小梁最外侧底部)和中间两个三等分点位置;其中夹具长度63.5mm和小梁宽度63.5mm齐平,同时夹具最外侧应紧邻小梁最外侧;将内夹具的中点对齐于小梁的三等分点位置;

[0112]

选择粘弹性分析步,输出变量的时间步长设置为5;选取几何非线性;设置输出的场变量:接触荷载,位移,应力与应变;输出的范围应是基于每个时间单元,单元长度设置为1/10个周期长度,即为0.01;

[0113]

步骤s24:设置夹具与小梁的面与面法向接触为硬接触;切向接触为罚接触,摩擦系数设置为0.3,将小梁设置为主面;

[0114]

步骤s25:施加荷载和边界条件,定义偏正弦波形,幅值应为2个单位,周期为0.1s,中间两个夹具施加控制位移的偏正弦荷载,即设定z方向的位移荷载,而约束其他方向自由度,外夹具限定六个方向的位移自由度,同时应释放小梁外侧两个面的水平竖向位移以及轴向的转角自由度(y方向以及x方向),以保证小梁能够产生一定弯曲;

[0115]

步骤s26:划分网格,将跨中分析部分设置较密而其他部分稀疏,以节省计算时间。同时,接触设置的从面的网格应比主面更为密集;

[0116]

步骤s27:分析输出结果,读取小梁跨中的应力、应变、位移值以及内夹具位置的接触荷载值;如图4,将其输出至excel表格中,便于分析。

[0117]

步骤3:应力应变粘弹性计算方法拟合

[0118]

由于粘弹性响应以及数值模拟的迭代属性,筛除掉前3个周期的波动较大数据,取加载前20次变形较小的响应值作为代表值进行分析;基于3个不同的内夹具加载幅值,得到了3组不同的内夹具处接触荷载值,跨中梁底的应力应变值。参考规范中的弹性解,对应力-荷载,应变-位移进行粘弹性拟合。

[0119]

本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语(包括技术术语和科学术语)具有与本技术所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样定义,不会用理想化或过于正式的含义来解释。

[0120]

本技术中所述的“和/或”的含义指的是各自单独存在或两者同时存在的情况均包括在内。

[0121]

本技术中所述的“连接”的含义可以是部件之间的直接连接也可以是部件间通过其它部件的间接连接。

[0122]

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。