一种to方法、装置及终端

技术领域

1.本发明实施例涉及光刻工艺领域,特别涉及一种to方法、装置及终端。

背景技术:

2.传统的对半导体的全封闭封装(transistor outline,to)流程中,主要通过设计规则检查(design rule check,drc)发现客户设计错误(无法通过工艺实现),通过掩膜规则值(mask rule check,mrc)发现光学邻近效应修正(optical proximity correction,opc)工艺错误(光刻/etch工艺无法制造)及mask制造工厂无法实现的设计修正错误。其中,opc是一种数学归纳法,通过少数数据推测负责结构,往往对一些负责的2d图形预测不准。

3.而且在传统to流程中,传统方法只会对drc或opc在mrc后发现的局部错误图形进行仿真,以判别是否需要修改设计版图或opc,如果drc、mrc不报错则不进行此检查。

4.由此,根据该问题本发明提供了一种to方法,以实现drc、mrc没有错误的版图进行再次检查,提高对图形的监控效力,避免因opc人员不具备制造经验和无法考虑到生产线实际情况导致的问题图形的遗漏发现,实现对工艺的全局检查。

技术实现要素:

5.本发明实施例提供了一种to方法、装置及终端,能够解决传统to流程中图形检测不准确的问题。所述技术方案如下:

6.一方面,提供了一种to方法,所述方法包括:

7.获取drc检查通过的设计图形;

8.启动opc对所述图形设计进行opc图形修正;

9.通过mrc对所述opc进行工艺错误检查,得到预设mask图形;

10.对所述图形设计进行光刻工艺模拟检查,得到模拟图形成像结果;

11.根据所述模拟图形成像结果对所述预设mask图形进行优化,得到目标mask图形。

12.可选的,所述获取drc检测通过的设计图形之前,所述方法还包括:

13.获取所述图形设计,所述图形设计包括待检查的规则项;

14.启动所述drc对所述待检查的规则项进行检查;

15.响应于所述设计图形不通过所述drc检查,将所述设计图形返回设计端。

16.可选的,所述启动opc对所述图形设计进行opc图形修正,包括:

17.根据所述设计图形设计辅助图形;

18.获取所述辅助图形的成像数据;

19.根据所述辅助图形的成像数据对所述图形设计进行所述opc图形修正。

20.可选的,所述对所述图形设计进行光刻工艺模拟检查,得到模拟图形成像结果,包括:

21.启动光刻模拟程序对所述图形设计进行所述光刻工艺模拟检查,得到所述模拟图形成像结果。

22.可选的,所述对所述图形设计进行光刻工艺模拟检查,得到模拟图形成像结果,包括:

23.启动smo程序对所述图形设计进行所述光刻工艺模拟检查,得到所述模拟图形成像结果。

24.可选的,所述根据所述模拟图形成像结果对所述预设mask图形进行优化,得到目标mask图形,包括:

25.在工艺模拟中,响应于出现光刻工艺条件变更引起关键尺寸变小导致图形变形、缺失的情况,对所述预设mask图形中的line图形做放大处理;

26.在工艺模拟中,响应于出现光刻工艺条件变更引起关键尺寸变小导致相邻图形粘连的情况,对所述预设mask图形中的space图形做放大处理;

27.在工艺模拟中,响应于出现光刻工艺条件变更引起关键尺寸变化导致不符合版图、电路设计需求的情况,将所述预设mask图形将结果反馈至opc流程,变更opc修正菜单中工艺参数设置,得到目标mask图形。

28.可选的,所述放大处理包括关键尺寸的放大、图形总面积增加、以及在图形边界上或图形边界外增加小的无法成像的辅助图形。

29.可选的,所述光刻工艺条件至少包括曝光能量和聚焦深度。

30.可选的,所述方法还包括:

31.根据成像系统参数建立光学传输系统,所述光学传输系统用于描述通过所述预设mask图形和成像系统到达光刻胶时的光强分布的光学传输模型系统,其中,在特定成像条件下,成像系统为实际光刻胶形成的关键尺寸和光强分布成互相映射关系的化学成像系统,所述成像系统包括但不限于光刻胶随光照强度产生一定光酸含量的模型、光酸在光刻胶胶体中的扩散模型、光刻胶受热(post exposure bake)后的扩散模型,以及光刻胶在显影液中溶解的显影速度模型;

32.根据实际生产设备对应工艺参数波动确定的变化范围调节所述成像系统包括的各模型中各关联参数以获得最终光刻胶形成图形形状和关键尺寸的统计分布;

33.根据上述统计分布与预设设计版图的对比,得到差异与各维度尺寸差值;对所述差值进行电学功能设计冗余与量产成品率控制性冗余判断。

34.另一方面,提供了一种to装置,所述装置包括:

35.图形获取模块,用于获取drc检查通过的设计图形;

36.图形修正模块,用于启动opc对所述图形设计进行opc图形修正;

37.工艺检查模块,用于通过mrc对所述opc进行工艺错误检查,得到预设mask图形;

38.模拟检查模块,用于对所述图形设计进行光刻工艺模拟检查,得到模拟图形成像结果;

39.图形优化模块,用于根据所述模拟图形成像结果对所述预设mask图形进行优化,得到目标mask图形。

40.另一方面,提供了一种终端,所述终端包括处理器和存储器;所述存储器存储有至少一条指令,所述至少一条指令用于被所述处理器执行以实现上述所述的to方法。

41.本发明提供了一种to方法,在完成通过mrc对opc进行工艺错误检查之后,对图形设计进行光刻工艺模拟检查,得到模拟图形成像结果,进而根据模拟图形成像结果对预设

mask图形进行优化,得到目标mask图形;与相关技术中的to流程相比,增加了光刻工艺模拟检查,从而实现drc、mrc没有错误的版图进行再次检查,提高对图形的监控效力,避免因opc人员不具备制造经验和无法考虑到生产线实际情况导致的问题图形的遗漏发现,实现对版图全部区域的工艺检查,而非传统的局部报错区域。

附图说明

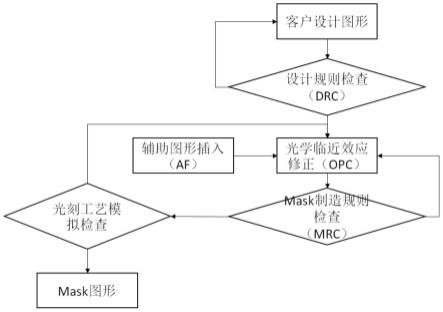

42.图1是本发明提供的to方法的流程图;

43.图2示意出了本发明提供的一种to方法的执行过程示意图;

44.图3示出了本技术一个示例性实施例提供的to装置的结构框图。

具体实施方式

45.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。

46.在本文中提及的“多个”是指两个或两个以上。“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。字符“/”一般表示前后关联对象是一种“或”的关系。

47.图1示意出了一种to方法的流程图,图2示出了图1对应的一种to方法的执行过程示意图。如图1所示,本发明提供的一种to方法,包括:

48.步骤101,获取drc检查通过的设计图形。

49.在一种可能的实施方式中,步骤101之前还包括对设计图形进行drc检查的内容。获取图形设计,图形设计包括待检查的规则项;启动drc对待检查的规则项进行检查;响应于设计图形不通过drc检查,将设计图形返回设计端。

50.示意性的,如图2所示,输入的为客户设计图形,drc试译为设计规则检查。

51.由此,通过对设计图形进行drc检查,保证了进行opc过程的图形规范。如图2所示,输入的为客户设计图形,opc释义为光学临近修正。

52.步骤102,启动opc对图形设计进行opc图形修正。

53.在一种可能的实施方式中,步骤102包括如下内容一至三。

54.内容一、根据设计图形设计辅助图形。

55.如图2所示,辅助图形标注为(assistant feature,af)。

56.内容二、获取辅助图形的成像数据。

57.内容三、根据辅助图形的成像数据对图形设计进行opc图形修正。

58.步骤103,通过mrc对opc进行工艺错误检查,得到预设mask图形。

59.步骤104,对图形设计进行光刻工艺模拟检查,得到模拟图形成像结果。

60.在一种可能的实施方式中,启动光刻模拟程序对图形设计进行光刻工艺模拟检查,得到模拟图形成像结果。

61.在另一种可能的实施方式中,启动smo程序对图形设计进行光刻工艺模拟检查,得到模拟图形成像结果。

62.步骤105,根据模拟图形成像结果对预设mask图形进行优化,得到目标mask图形。

63.对于步骤150来说,根据不同的预设mask图形有不同的优化过程,本技术实施例作

如下情况的分类。

64.在工艺模拟中,响应于出现光刻工艺条件变更引起关键尺寸变小导致图形变形、缺失的情况,对预设mask图形中的line图形做放大处理。

65.在工艺模拟中,响应于出现光刻工艺条件变更引起关键尺寸变小导致相邻图形粘连的情况,对预设mask图形中的space图形做放大处理。

66.在工艺模拟中,响应于出现光刻工艺条件变更引起关键尺寸变化导致不符合版图、电路设计需求的情况,将预设mask图形将结果反馈至opc流程,变更opc修正菜单中工艺参数设置,得到目标mask图形。

67.可选的,放大处理包括关键尺寸的放大、图形总面积增加、以及在图形边界上或图形边界外增加小的无法成像的辅助图形。其中,光刻工艺条件至少包括曝光能量和聚焦深度,对此不作限定。

68.此外,to方法还包括模拟得到统计分布与预设设计版图进行比对的内容。

69.首选,根据成像系统参数建立光学传输系统,光学传输系统用于描述通过预设mask图形和成像系统到达光刻胶时的光强分布的光学传输模型系统,其中,在特定成像条件下,成像系统为实际光刻胶形成的关键尺寸和光强分布成互相映射关系的化学成像系统,成像系统包括但不限于光刻胶随光照强度产生一定光酸含量的模型、光酸在光刻胶胶体中的扩散模型、光刻胶受热后的扩散模型,以及光刻胶在显影液中溶解的显影速度模型。

70.可选的,成像系统参数包括但不限于成像系统数值孔径na、成像光阑形状(一个包括圆形、环形、扇形或其他不规则几何形状的透光区的遮光光阑)、聚焦深度,光轴倾斜等参数。

71.其次,根据实际生产设备对应工艺参数波动确定的变化范围调节成像系统包括的各模型中各关联参数以获得最终光刻胶形成图形形状和关键尺寸的统计分布。

72.最后,根据上述统计分布与预设设计版图的对比,得到差异与各维度尺寸差值;对差值进行电学功能设计冗余与量产成品率控制性冗余判断。

73.综上,本发明提供了一种to方法,在完成通过mrc对opc进行工艺错误检查之后,对图形设计进行光刻工艺模拟检查,得到模拟图形成像结果,进而根据模拟图形成像结果对预设mask图形进行优化,得到目标mask图形;与相关技术中的to流程相比,增加了光刻工艺模拟检查,从而实现drc、mrc没有错误的版图进行再次检查,提高对图形的监控效力,避免因opc人员不具备制造经验和无法考虑到生产线实际情况导致的问题图形的遗漏发现,实现对版图全部区域的工艺检查,而非传统的局部报错区域。

74.图3是本技术一个示例性实施例提供的to装置的结构框图。该装置包括:

75.301,图形获取模块,用于获取drc检查通过的设计图形;

76.302,图形修正模块,用于启动opc对所述图形设计进行opc图形修正;

77.303,工艺检查模块,用于通过mrc对所述opc进行工艺错误检查,得到预设mask图形;

78.304,模拟检查模块,用于对所述图形设计进行光刻工艺模拟检查,得到模拟图形成像结果;

79.305,图形优化模块,用于根据所述模拟图形成像结果对所述预设mask图形进行优化,得到目标mask图形。

80.可选的,所述图形获取模块301之前,所述装置还包括:

81.设计获取模块,用于获取所述图形设计,所述图形设计包括待检查的规则项;

82.检查启动模块,用于启动所述drc对所述待检查的规则项进行检查;

83.图形返回模块,用于响应于所述设计图形不通过所述drc检查,将所述设计图形返回设计端。

84.可选的,所述图形修正模块302,包括:

85.第一修正单元,用于根据所述设计图形设计辅助图形;

86.第二修正单元,用于获取所述辅助图形的成像数据;

87.第三修正单元,用于根据所述辅助图形的成像数据对所述图形设计进行所述opc图形修正。

88.可选的,所述模拟检查模块304,包括:

89.启动光刻模拟程序对所述图形设计进行所述光刻工艺模拟检查,得到所述模拟图形成像结果。

90.可选的,所述模拟检查模块304,还包括:

91.启动smo程序对所述图形设计进行所述光刻工艺模拟检查,得到所述模拟图形成像结果。

92.可选的,所述图形优化模块305,包括:

93.第一优化单元,用于在工艺模拟中,响应于出现光刻工艺条件变更引起关键尺寸变小导致图形变形、缺失的情况,对所述预设mask图形中的line图形做放大处理;

94.第二优化单元,用于在工艺模拟中,响应于出现光刻工艺条件变更引起关键尺寸变小导致相邻图形粘连的情况,对所述预设mask图形中的space图形做放大处理;

95.第三优化单元,用于在工艺模拟中,响应于出现光刻工艺条件变更引起关键尺寸变化导致不符合版图、电路设计需求的情况,将所述预设mask图形将结果反馈至opc流程,变更opc修正菜单中工艺参数设置,得到目标mask图形。

96.可选的,所述放大处理包括关键尺寸的放大、图形总面积增加、以及在图形边界上或图形边界外增加小的无法成像的辅助图形。

97.可选的,所述光刻工艺条件至少包括曝光能量和聚焦深度。

98.本技术实施例还提供一种计算机可读存储介质,该可读存储介质中存储有至少一条指令、至少一段程序、代码集或指令集,所述至少一条指令、所述至少一段程序、所述代码集或指令集由处理器加载并执行以实现上述任一实施例所述的to方法。

99.本技术还提供了一种终端,所述终端包括处理器和存储器;所述存储器存储有至少一条指令,所述至少一条指令用于被所述处理器执行以实现上述所述的to方法。

100.本技术还提供了一种计算机程序产品或计算机程序,该计算机程序产品或计算机程序包括计算机指令,该计算机指令存储在计算机可读存储介质中。计算机设备的处理器从计算机可读存储介质读取该计算机指令,处理器执行该计算机指令,使得该计算机设备执行上述实施例中提供的to方法。

101.本领域普通技术人员可以理解实现上述实施例的全部或部分步骤可以通过硬件来完成,也可以通过程序来指令相关的硬件完成,所述的程序可以存储于一种计算机可读存储介质中,上述提到的存储介质可以是只读存储器,磁盘或光盘等。

102.以上所述仅为本发明的可选实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。