1.本实用新型具体涉及一种屋面折梁转角节点模板。

背景技术:

2.屋面折梁是根据设计要求在屋面形成非直线形的一种梁体,在施工现场,屋面折梁通过直梁模板进行支模操作时,通常是支模后浇筑混凝土形成规则平面的直梁体,再混凝土终凝前根据结构设计要求切割掉直梁体上多余的部分,切割部分量较大,不仅对施工过程来说形成混凝土用料的浪费,而且因切割位置多,切割角度不一,切割过程中的切割效果单凭施工人员的切割经验而定,一旦存在切割方式不当对屋面折梁的外形尺寸影响较大时会导致后续验收时发现也难以补救,究其原因就是缺乏能够专用于屋面折梁的配套模板,屋面折梁因倾斜面多,凭靠施工人员利用直梁模板形成屋面折梁外形的倾斜位置的操作难度较大,切削混凝土的多余量大。

技术实现要素:

3.为克服现有技术所存在的缺陷,现提供一种屋面折梁转角节点模板,以解决上述问题。

4.一种屋面折梁转角节点模板,包括中间模板框、凸起板、刮件、两个上倾斜板和两个侧模框,所述中间模板框为匚字形框体,中间模板框的两侧内壁上各设置有一上倾斜板,每个上倾斜板的低端一体连接在中间模板框的内侧壁上,每个上倾斜板的高端一体连接有一直板,两个直板之间形成有上条形口,上条形口处配合设置有刮件,凸起板设置在中间模板框内,凸起板处于两个上倾斜板的下方,凸起板的顶部外壁和两个上倾斜板的底部外壁之间形成有折梁填充中间腔,中间模板框的两侧外壁分别倾斜设置有一个侧模框,每个侧模框的内部形成有折梁填充侧腔,上条形口通过折梁填充中间腔与每个折梁填充侧腔相连通。

5.本实用新型的有益效果在于:

6.一、本实用新型中通过中间模板框、凸起板和两个上倾斜板之间相互配合能够实现对屋面折梁的中心部位进行规范塑形的效果,通过凸起板和两个上倾斜板之间相互配合能够直接规范屋面折梁的中心部位的顶部形状和底部形状,避免后续对屋面折梁中心部位的顶部和底部进行大面积的切割操作,避免产生屋面折梁中心部位的顶部和底部出现切割部位,减少切割量,使屋面折梁中心部位一次成型。

7.二、两个侧模框的设置是为了规范屋面折梁的两端部位,两个侧模框分别与中间模板框内的凸起板和两个上倾斜板之间形成的折梁填充中间腔相连通,从而实现了对整个屋面折梁的各个部位形状进行对应规范。

8.三、本实用新型能够直接降低混凝土的切割面积,两个直板之间形成有上条形口为本实用新型使用时唯一需要切割部位,上条形口配合刮件实现对折梁填充中间腔的顶部进行微小切割操作,避免屋面折梁顶部浇筑时发生填充不均匀的弊端发生,直接减小切割

面积,降低了屋面折梁顶部的切割量。

9.四、本实用新型与现有技术相比,节省屋面折梁处的混凝土用量,减少了至少30%的混凝土用量。

附图说明

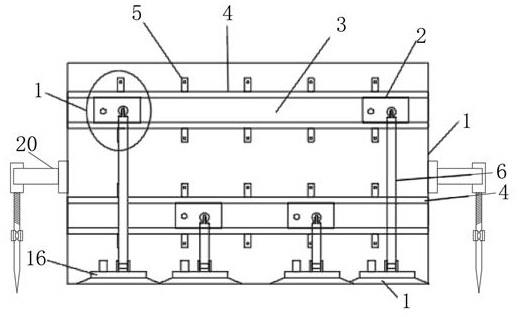

10.图1为本实用新型的主视结构示意图;

11.图2为本实用新型的使用状态示意图;

12.图3为本实用新型的立体结构示意图;

13.图4为中间模板框、凸起板和两个上倾斜板之间连接关系的立体结构示意图,图中箭头方向为刮件的可移动方向;

14.图5为刮件的立体结构示意图;

15.图6为竖板和上倾斜板之间连接关系的侧视结构示意图;

16.图7为竖板和上倾斜板之间连接关系的立体结构示意图;

17.图8为底板的立体结构示意图;

18.图9为底板和凸起板之间连接关系的立体结构示意图;

19.图10为两个直板之间形成上条形口的俯视结构示意图。

20.图中:1-中间模板框;1-1-底板;1-2-竖板;2-凸起板;2-1-单板;3-上倾斜板;4-侧模框;5-直板;6-上条形口;7-刮件;8-折梁填充中间腔;9-折梁填充侧腔;10-倾斜孔;11-半槽体;12-l形块体;13-插槽;14-塑形豁口;14-1-倾斜面;a-第一夹角;b-第二夹角;c-第三夹角;21-混凝土保护层;22-侧部倾斜面;24-顶部钢筋;25-底部钢筋;26-箍筋套。

具体实施方式

21.以下通过特定的具体实例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其他优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。

22.具体实施方式一:结合图1、图2、图3、图4、图5、图6、图7、图8、图9和图10说明本实施方式,本实施方式中的屋面折梁转角节点模板为在屋面折梁转角节点处的专用模板,用于围合屋面折梁转角节点后,为混凝土浆液提供浇注空间,通过混凝土浇注包裹屋面折梁转角节点内外从而形成最终的屋面折梁,其中,屋面折梁转角节点为钢筋节点结构绑扎形成的一种钢筋节点结构,配合浇注的混凝土浆液终凝形成的混凝土保护层21,屋面折梁相对于直线水平横梁来说为一种折线形梁体,其用于屋脊或其他相关位置使用,折线形梁体的顶部两侧分别与直线水平横梁相连通,浇注时一体成型,

23.本实用新型中屋面折梁转角节点模板包括主要几个组成部分,分别为中间模板框1、凸起板2、刮件7、两个上倾斜板3和两个侧模框4,中间模板框1为对应屋面折梁中心部位,屋面折梁中心部位纵向截面为人字形,其顶部和底部结构的混凝土保护层21分别通过凸起板2、两个上倾斜板3与中间模板框1的两侧内壁相配合形成浇筑空间。

24.具体的,中间模板框1的形状为匚字形,中间模板框1的两侧内壁上各设置有一上倾斜板3,每个上倾斜板3的低端一体连接在中间模板框1的内侧壁上,每个上倾斜板3的高

端一体连接有一直板5,两个直板5之间形成有上条形口6,上条形口6处配合设置有刮件7,刮件7为刮块或刮板,刮件7与上条形口6滑动配合,刮件7为配合两个直板5使用的一个必要配合构件,刮件7的结构简单,可施工人员手持使用。

25.凸起板2设置在中间模板框1内,凸起板2处于两个上倾斜板3的下方,凸起板2的顶部外壁和两个上倾斜板3的底部外壁之间形成有折梁填充中间腔8,中间模板框1的两侧外壁分别倾斜设置有一个侧模框4,每个侧模框4的内部形成有折梁填充侧腔9,上条形口6通过折梁填充中间腔8与每个折梁填充侧腔9相连通。

26.本实用新型还配合设置有其他模板,即中间模板框1的两端均为敞口端,用于与直体梁相配合的模板相连通,从而便于屋面折梁转角节点的两侧直体梁能够一体成型。

27.具体实施方式二:本实施方式为具体实施方式一的进一步限定,中间模板框1包括底板1-1和两个竖板1-2,底板1-1水平设置,两个竖板1-2竖直并列设置在底板1-1上,每个上倾斜板3的低端一体连接在竖板1-2的内壁上。

28.本实施方式中底板1-1为矩形,底板1-1的两侧分别加工有侧部倾斜面22,侧部倾斜面22中相对高度较低的低侧靠近侧模框4设置,侧部倾斜面22中相对高度较高的高侧靠近凸起板2设置,侧部倾斜面22为竖板1-2的底部以及凸起板2提供基准连接位置,对应的,每个竖板1-2的底部为倾斜侧,每个竖板1-2的倾斜侧的倾斜程度与底板1-1的侧部倾斜面22的倾斜程度相同,二者固定连接为一体,凸起板2的底部也为倾斜部,凸起板2的底部贴靠在侧部倾斜面22的高侧处,从而确保凸起板2的顶面与侧部倾斜面22处于同一倾斜面上。

29.具体的,凸起板2的顶面为折线形面体,每个竖板1-2上沿其厚度方向加工有倾斜孔10,倾斜孔10为矩形孔,矩形孔的下孔壁即为侧部倾斜面22,凸起板2的顶面、倾斜孔10的下孔壁与侧模框4的底部内壁处于同一倾斜面上,上倾斜板3的底面、倾斜孔10的上孔壁与侧模框4的顶部内壁处于同一倾斜面上。

30.倾斜孔10为还可为贯通孔,即倾斜孔10的长度小于或等于竖板1-2的长度。

31.具体实施方式三:本实施方式为具体实施方式一或二的进一步限定,两个直板5竖直并列设置,每个直板5的高度取值范围为5~8cm,每个直板5的内壁为光壁,每个直板5的外壁加工有与刮件7相配合的半槽体11。半槽体11为刮板提供卡接位置,从而便于刮板沿上条形口6长度方向移动时不易从上条形口6处松脱。

32.具体实施方式四:本实施方式为具体实施方式一、二或三的进一步限定,刮件7为刮板,刮板竖直设置,刮板的两端分别设置有l形块体12,l形块体12的水平端与刮板的端部固定连接为一体,l形块体12的竖直端与刮板的端部之间形成有配合直板5的插槽13,直板5设置在插槽13内,直板5与插槽13滑动配合;刮板的底部加工有塑形豁口14,塑形豁口14由两个倾斜面14-1连接形成,两个倾斜面14-1中的一个所述倾斜面14-1的高端与另一个所述倾斜面的高端相连接,每个倾斜面14-1与其靠近的上倾斜板3的底面处于同一倾斜面上。

33.具体实施方式五:本实施方式为具体实施方式一、二、三或四的进一步限定,两个倾斜面14-1之间形成有第一夹角a。第一夹角a为钝角,第一夹角a的具体角度根据结构设计要求具体确定。

34.凸起板2由两个单板2-1组成,两个单板2-1倾斜设置,两个单板2-1的高端固定连接为一体,两个单板2-1之间形成有第二夹角b,第二夹角b和第一夹角a相等。第二夹角b的具体角度根据结构设计要求具体确定。

35.本实施方式中竖板1-2和上倾斜板3之间形成有第三夹角c,第三夹角c为锐角。

36.本实用新型的基本结构形式为中间模板框1、凸起板2、刮件7、两个上倾斜板3和两个侧模框4之间相互配合形成的整体结构形式。

37.本实用新型可制造为多种规格,根据结构设计的尺寸情况制造对应的几种常用规格即可。

38.其中中间模板框1、凸起板2、刮件7、两个上倾斜板3和两个侧模框4的对应尺寸以及第一夹角a、第二夹角b和第三夹角c的具体取值根据结构设计要求而具体制造即可。

39.本实用新型在钢筋捆绑完毕后形成钢筋节点结构后,再进行中间模板框1、凸起板2、刮件7、两个上倾斜板3和两个侧模框4的布置,最后浇筑混凝土浆液,浇筑完毕后的终凝前操作刮件,对上条形口6进行刮取动作即可。

40.具体实施方式六:本实施方式为具体实施方式一、二、三、四或五的进一步限定,本实施方式中上条形口6宽度方向的中心轴线为e,上条形口6宽度方向的中心轴线e与凸起板2宽度方向的中心轴线处于同一竖直面上。

41.本实施方式中塑形豁口14宽度方向的中心轴线与上条形口6宽度方向的中心轴线e处于同一竖直面上。如此设置能够确保利用本实用新型支模后的形成的屋面折梁的中部结构更加符合结构设计要求。

42.本实用新型用于配合钢筋节点结构使用,钢筋节点结构包括顶部钢筋24、底部钢筋25和多个箍筋套26,顶部钢筋24和底部钢筋25从上至下依次设置,顶部钢筋24和底部钢筋25均为折线形钢筋,多个箍筋套26均套装在顶部钢筋24和底部钢筋25之间。

43.本实施方式中侧模框5的长度至少为800mm,最长长度根据具体结构设计要求而定,其长度与钢筋节点结构中箍筋群所占长度相配合设置。

44.本实用新型在布置后通过钢丝绳或其他现有模板手段进行定位,通过钢管拼装成脚手架进行支撑其自身所在位置,采取的定位以及被支撑的手段与现有屋面梁用的相关现有手段相同。

45.本实用新型的安装过程为:

46.钢筋节点结构形成后,在钢筋节点结构周围布置本实用新型的中间模板框1、凸起板2、两个上倾斜板3和两个侧模框4,先将带有凸起板2和两个上倾斜板3的中间模板框1水平布置,确保上条形口6朝上设置,然后将两个侧模框4分别布置在中间模板框1的两个倾斜孔10处,确保钢筋节点结构处于折梁填充中间腔8和两个折梁填充侧腔9之间,钢筋节点结构外侧结构端与折梁填充中间腔8和/或折梁填充侧腔9的内腔壁距离不小于50mm,中间模板框1、凸起板2、两个上倾斜板3和两个侧模框4组装完毕后,将混凝土浆液通过上条形口6进入,直至混凝土浆液形成的浆液面与直板5的顶端相齐平为止,在混凝土终凝前利用刮件7对上条形口6内多余混凝土量刮掉即可。

47.本操作过程中其他未提及的屋面折梁形成过程中振捣或其他必要操作步骤与现有技术相同。

48.虽然在本文中参照了特定的实施方式来描述本实用新型,但是应该理解的是,这些实施方式仅仅是本实用新型的原理和应用的示例。因此应该理解的是,可以对示例性的实施方式进行许多修改,并且可以设计出其他的布置,只要不偏离所附权利要求所限定的本实用新型的精神和范围。应该理解的是,可以通过不同于原始权利要求所描述的方式来

结合不同的从属权利要求和本文中所述的特征。还可以理解的是,结合单独实施方式所描述的特征可以使用在其他所述实施方式中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。