1.本发明是关于轨道交通设备领域,尤其涉及一种可用于闭环控制的防滑排风阀。

背景技术:

2.防滑控制系统通常作为空气制动系统的一部分或独立于制动系统,其包括防滑控制器和防滑排风阀,主要功能是通过检测车轮速度等因素变化来判断列车的滑行趋势并据此控制防滑排风阀工作,通过防滑排风阀对单个轴的制动缸压力进行控制,从而减小滑行轮对上的制动力,防止列车滑动以及避免制动造成轮对踏面擦伤。而制动缸压力的大小主要是通过防滑排风阀上游的c压力传感器进行监测,当防滑排风阀执行保压或排风动作时,上下游的压力其实是处于隔离状态,也就是说c压力传感器并不能准确地捕捉其下游制动缸的瞬时压力。这种情况下要想通过防滑控制系统得到精准的闭环控制是困难的,不精确的制动缸压力会对目标的制动减速度和制动距离造成误差,严重时可能会危及行车安全。

3.由此,本发明人凭借多年从事相关行业的经验与实践,提出一种可用于闭环控制的防滑排风阀,以克服现有技术的缺陷。

技术实现要素:

4.本发明的目的在于提供一种可用于闭环控制的防滑排风阀,能够准确地捕捉防滑排风阀下游制动缸的瞬时压力,为防滑控制系统提供精准的制动缸压力和闭环控制手段。

5.本发明的目的是这样实现的,一种可用于闭环控制的防滑排风阀,包括具有进气口、出气口和排气口的阀本体,在阀本体内设有排风电磁阀和保压电磁阀;在阀本体内还设有压力传感器,压力传感器的检测接口通过相应气路与出气口连通,用于检测出气口处的压力。

6.在本发明的一较佳实施方式中,可用于闭环控制的防滑排风阀还包括多针连接器插座,排风电磁阀的第一电磁线圈、保压电磁阀的第二电磁线圈和压力传感器的电气接口均通过相应导线与多针连接器插座连接。

7.在本发明的一较佳实施方式中,可用于闭环控制的防滑排风阀还包括多针连接器插座和外部连接器插座,排风电磁阀的第一电磁线圈和保压电磁阀的第二电磁线圈均通过相应导线与多针连接器插座连接,压力传感器的电气接口通过相应导线与外部连接器插座。

8.在本发明的一较佳实施方式中,排风电磁阀的第一电磁线圈与保压电磁阀的第二电磁线圈为一体注塑结构,并构成一体线圈,压力传感器嵌设在一体线圈内。

9.在本发明的一较佳实施方式中,在压力传感器的电气接口所连接的导线上包裹有屏蔽网。

10.在本发明的一较佳实施方式中,压力传感器通过呼吸孔与外界大气连通。

11.在本发明的一较佳实施方式中,呼吸孔开设在一体线圈内;或者呼吸孔的一部分开设在一体线圈内,另一部分开设在阀本体内。

12.在本发明的一较佳实施方式中,在呼吸孔的端口设有呼吸孔防尘片。

13.在本发明的一较佳实施方式中,阀本体包括阀主体、第一盖板、第二盖板和连接板,第一盖板和第二盖板位于阀主体的两侧并均与阀主体固接;阀主体的第一端与第一盖板和第二盖板之间围合形成一安装槽,排风电磁阀和保压电磁阀均卡压在安装槽内;连接板固设在阀主体的第二端,进气口和出气口均设在连接板上,排气口设在阀主体的侧部。

14.在本发明的一较佳实施方式中,压力传感器设在第一盖板、第二盖板、阀主体或者连接板内。

15.由上所述,本发明中的防滑排风阀,通过在内部增加用于检测出气口压力的压力传感器,当防滑排风阀执行保压或排风功能时,防滑排风阀上下游压力处于隔离状态;此时压力传感器可以精确检测防滑排风阀的出口压力,即制动缸压力,可以为防滑控制系统提供闭环控制条件,更有利于行车安全。另外,集成在阀内部的压力传感器仅需一个分支气路与出气口连通即可,不影响防滑排风阀的功能和性能。

附图说明

16.以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。其中:

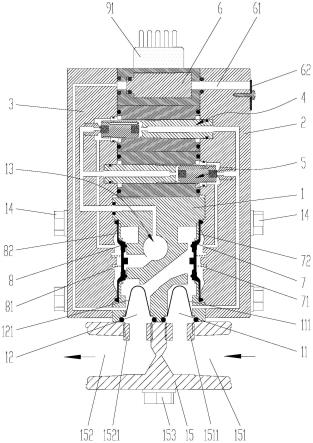

17.图1:为本发明提供的可用于闭环控制的防滑排风阀的剖视图一。

18.图2:为本发明提供的可用于闭环控制的防滑排风阀的剖视图二。

19.图3:为本发明提供的可用于闭环控制的防滑排风阀在排风电磁阀和保压电磁阀处的放大图。

20.图4:为本发明提供的可用于闭环控制的防滑排风阀的立体图。

21.附图标号说明:

22.1、阀主体;11、进风接口;111、进风过滤网;12、出风接口;121、出风过滤网;13、排气口;131、排气口防尘片;132、十字槽盘头螺钉;1321、平垫圈;v5、第五阀口;v6、第六阀口;14、第一六角头螺栓;x3、第三气路;15、连接板;151、进气口;1511、进口缩堵;152、出气口;1521、出口缩堵;153、第二六角头螺栓;

23.2、第一盖板;21、第二安装腔;22、第一卡槽;23、第二阀座;x1、第一气路;x6、第六气路;x7、第七气路;

24.3、第二盖板;31、第一安装腔;32、第二卡槽;33、第一阀座;x2、第二气路;x4、第四气路;x5、第五气路;

25.4、排风电磁阀;41、第一电磁线圈;v1、第一阀口;v2、第二阀口;42、第一静铁芯;421、第一圆柱体;422、第一圆筒体;43、第一动铁芯;431、第一轴向孔;432、第一铁芯弹簧;

26.5、保压电磁阀;51、第二电磁线圈;v3、第三阀口;v4、第四阀口;52、第二静铁芯;521、第二圆柱体;522、第二圆筒体;53、第二动铁芯;531、第二轴向孔;532、第二铁芯弹簧;

27.6、压力传感器;61、呼吸孔;62、呼吸孔防尘片;

28.7、进气膜板;a1、第一控制腔室;a2、第二控制腔室;71、第一膜板弹簧;72、第一衬圈;

29.8、排气膜板;b1、第三控制腔室;b2、第四控制腔室;81、第二膜板弹簧;82、第二衬圈;

30.91、多针连接器插座;

31.92、接地组件。

具体实施方式

32.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。

33.如图1至图4所示,本实施例提供一种可用于闭环控制的防滑排风阀,包括具有进气口151、出气口152和排气口13的阀本体,在阀本体内设有排风电磁阀4和保压电磁阀5。在阀本体内还设有压力传感器6,压力传感器6的检测接口(也可以称为气路接口或机械接口)通过相应气路与出气口152连通,用于检测出气口152处的压力。

34.工作时,当排风电磁阀4和保压电磁阀5均处于失电状态时,出气口152与进气口151连通;排风电磁阀4处于失电状态且保压电磁阀5处于得电状态时,出气口152处的压力保持不变;排风电磁阀4和保压电磁阀5均处于得电状态时,出气口152与排气口13连通。在工作过程中,压力传感器6均可以实时检测出气口152处的压力,也即制动缸压力,用于防滑控制系统闭环控制。

35.由此,本实施例中的防滑排风阀,通过在内部增加用于检测出气口152压力的压力传感器6,当防滑排风阀执行保压或排风功能时,防滑排风阀上下游压力处于隔离状态;此时压力传感器6可以精确检测防滑排风阀的出口压力(出口处连接制动缸),即制动缸压力,可以为防滑控制系统提供闭环控制条件,更有利于行车安全。另外,集成在阀内部的压力传感器6仅需一个分支气路与出气口152连通即可,不影响防滑排风阀的功能和性能。

36.在具体实现方式中,为了便于对两个电磁阀和压力传感器6供电,本实施例可以采用如下两种方式:

37.第一种方式:可用于闭环控制的防滑排风阀还包括多针连接器插座91,排风电磁阀4的第一电磁线圈41、保压电磁阀5的第二电磁线圈51和压力传感器6的电气接口均通过相应导线与多针连接器插座91连接。

38.将保压电磁阀5、排风电磁阀4和压力传感器6均与同一个插座连接,加工安装更加便利;此时该多针连接器插座91应具有五个针脚,其中一个针脚为两个电磁线圈供电24v直流电压,一个针脚为压力传感器6供电24v直流电压,其余三个针脚用于保压功能、排气功能和传感器信号。

39.第二种方式:可用于闭环控制的防滑排风阀还包括多针连接器插座91和外部连接器插座,排风电磁阀4的第一电磁线圈41和保压电磁阀5的第二电磁线圈51均通过相应导线与多针连接器插座91连接,压力传感器6的电气接口通过相应导线与外部连接器插座。

40.此方式保压电磁阀5和排风电磁阀4共同一个插座,压力传感器6单独连接一个插座,此时该多针连接器插座91应具有三个针脚,其中一个针脚为两个电磁线圈供电24v直流电压,其余两个针脚用于保压功能和排气功能;该外部连接器插座应具有两个针脚,其中一个针脚为压力传感器6供电24v直流电压,另一个针脚用于传感器信号。

41.对于上述两种方式,由于多针连接器插座91一般与第二电磁线圈51通过紧固件(例如螺钉)固接。对于第一种方式而言,电气接口所连的导线会穿过线圈再与多针连接器插座91连接;为了避免电磁线圈的信号对压力传感器6产生影响,优选在电气接口所连接的导线上包裹有屏蔽网。对于第二种方式而言,电气接口所连的导线可以不用穿过线圈,因此

可以在电气接口所连接的导线上设置屏蔽网,也可以不设,具体根据实际各导线的安装距离而定。

42.进一步地,参照图1,为了便于加工和安装,阀本体包括阀主体1、第一盖板2、第二盖板3和连接板15,第一盖板2和第二盖板3位于阀主体1的两侧并均与阀主体1固接;阀主体1的第一端与第一盖板2和第二盖板3之间围合形成一安装槽,排风电磁阀4和保压电磁阀5均卡压在安装槽内;连接板15固设在阀主体1的第二端,进气口151和出气口152均设在连接板15上,排气口13设在阀主体1的侧部。

43.对于上述压力传感器6的具体安装位置可以根据需要任意设置:

44.例如本实施例中可以将其集成在线圈内,具体为:参照图1,第一电磁线圈41与第二电磁线圈51为一体注塑结构,并构成一体线圈,压力传感器6嵌设在一体线圈内。

45.该方式下,在一体线圈内开设有相应的安装孔,以便于插设安装压力传感器6。保压电磁阀5、排风电磁阀4和压力传感器6三者可以共用一个插座(即上述第一种方式),或者也可以将压力传感器6单独连接一个插座(即上述第二种方式),一般多采用三者共用一个插座,安装连接更加方便。由于压力传感器6安装在一体线圈内,其导电必然要穿过线圈再与相应的插座连接,因此,此方式下会在电气接口所连接的导线上设置屏蔽网,以避免电磁线圈的信号对压力传感器6产生影响。

46.另外,该方式下,为了保证压力传感器6数据检测的准确性,压力传感器6通过呼吸孔61与外界大气连通。根据需要,呼吸孔61可以开设在一体线圈内;或者呼吸孔61的一部分开设在一体线圈内,另一部分开设在阀本体内(具体是开设在第一盖板2内、第二盖板3内或阀主体1内)。参照图1,还会在呼吸孔61的端口设有呼吸孔防尘片62,以用来防护呼吸孔61进尘进水。该呼吸孔防尘片62可以利用紧固件(例如螺钉)固定在阀本体或者线圈上。

47.再例如,压力传感器6还可以设在第一盖板2、第二盖板3、阀主体1或者连接板15内。

48.该方式下,保压电磁阀5、排风电磁阀4和压力传感器6三者可以共用一个插座(即上述第一种方式),此时,为了避免导线裸露,电气接口所连导电会穿过线圈再与相应的插座连接,因此,此方式下会在电气接口所连接的导线上设置屏蔽网。或者,也可以将压力传感器6单独连接一个插座(即上述第二种方式),此时电气接口所连的导线可以不用穿过线圈,因此可以不用在电气接口所连接的导线上设置屏蔽网。

49.进一步地,参照图1至图3,在第一盖板2和阀主体1之间围成的第一空间内安装有进气膜板7,进气膜板7将第一空间分隔成第一控制腔室a1和第二控制腔室a2,第一控制腔室a1靠近第一盖板2设置,第二控制腔室a2靠近阀主体1设置,在第一控制腔室a1内设有第一膜板弹簧71,第一膜板弹簧71的两端分别顶抵在第一盖板2和进气膜板7之间,以提供进气膜板7回位的弹簧力。在第二盖板3和阀主体1之间的第二空间内安装有排气膜板8,排气膜板8将第二空间分隔成第三控制腔室b1和第四控制腔室b2,第三控制腔室b1靠近第二盖板3设置,第四控制腔室b2靠近阀主体1设置,在第三控制腔室b1内设有第二膜板弹簧81,第二膜板弹簧81的两端分别顶抵在第二盖板3和排气膜板8之间,以提供排气膜板8回位的弹簧力。

50.排风电磁阀4具有第一阀口v1和第二阀口v2,保压电磁阀5具有第三阀口v3和第四阀口v4,在阀主体1的两侧分别设有第五阀口v5和第六阀口v6,且第五阀口v5位于第二控制

腔室a2内,第六阀口v6位于第四控制腔室b2内;进气口151通过相应气路与第一阀口v1、第四阀口v4和第二控制腔室a2均连通,出气口152通过相应气路与第五阀口v5和第四控制腔室b2均连通,排气口13通过相应气路与第二阀口v2、第三阀口v3和第六阀口v6均连通;第一控制腔室a1能通过相应气路与第三阀口v3或第四阀口v4连通,第三控制腔室b1能通过相应气路与第一阀口v1或第二阀口v2连通。

51.其中,第一盖板2和第二盖板3大致为矩形板体,阀主体1大致为矩形块体,第一盖板2和第二盖板3分别压紧在阀主体1的两侧,且第一盖板2和第二盖板3均通过紧固件(例如第一六角头螺栓14)与阀主体1连接,上述的第一电磁线圈41和第二电磁线圈51均卡压在两侧盖板之间。阀主体1的第一端端面与第一盖板2的内侧面和第二盖板3的内侧面围合形成上述的安装槽,一般保压电磁阀5靠近阀主体1设置;阀主体1的第二端端面略伸出两个盖板。

52.在阀主体1的第二端设有进风接口11和出风接口12,进气口151通过安装在连接板15内的进口缩堵1511与进风接口11连接,出气口152通过安装在连接板15内的出口缩堵1521与出风接口12连接。该进口缩堵1511用于控制进口流量,出口缩堵1521用于控制出口流量。一般在进风接口11处设有进风过滤网111,在出风接口12处设有出风过滤网121,以过滤灰尘和杂质。上述的连接板15可以采用紧固件(例如第二六角头螺栓153)与阀主体1连接,连接板15上的进气口151和出气口152均可以通过管接式与压力变换阀和制动缸连接,可以更便于防滑排风阀与压力变换阀和制动缸连接。

53.一般在排气口13处还设有排气口防尘片131,利用紧固件与阀主体1连接。该紧固件例如可以采用十字槽盘头螺钉132,十字槽盘头螺钉132穿过排气口防尘片131并与阀主体1连接,以固定排气口防尘片131;还可以在十字槽盘头螺钉132的钉头与排气口防尘片131之间夹设平垫圈1321,以保护排气口防尘片131。该排气口防尘片131采用橡胶材料,具有一定的硬度,能利用自身弹性完全贴合到阀主体1上,起到防水和防尘的作用,同时又不影响防滑排风阀的排风。

54.进气膜板7和排气膜板8均采用橡胶膜板,采用夹心橡胶结构,具有必要的刚度;一般在进气膜板7面向阀主体1的表面上以及排气膜板8面向阀主体1的表面上均设有凸环,以更好的与第五阀口v5或第六阀口v6密封抵靠。进气膜板7的外周边缘夹设压紧在第一盖板2的内侧面和阀主体1的相应侧面之间,还可以在进气膜板7靠近第二控制腔室a2的一侧外周边缘与阀主体1的相应侧面之间夹设有第一衬圈72,以密封和保护进气膜板7,使进气膜板7与阀主体1之间的密封效果更好。排气膜板8的外周边缘夹设压紧在第二盖板3的内侧面和阀主体1的相应侧面之间,还可以在排气膜板8靠近第四控制腔室b2的一侧外周边缘与阀主体1的相应侧面之间夹设有第二衬圈82,以密封和保护排气膜板8,使排气膜板8与阀主体1之间的密封效果更好。

55.进一步地,参照图3,排风电磁阀4还包括第一静铁芯42和第一动铁芯43,第一电磁线圈41内形成有第一安装孔,第二盖板3的内侧开设有正对第一安装孔的第一安装腔31,第一静铁芯42密封固定在第一安装孔和第一安装腔31内;第一阀口v1形成在第一静铁芯42内,第二阀口v2位于第一安装腔31内;第一动铁芯43能移动的设在第一阀口v1和第二阀口v2之间,且能在排风电磁阀4处于失电状态时打开第一阀口v1并关闭第二阀口v2,在排风电磁阀4处于得电状态时关闭第一阀口v1并打开第二阀口v2。

56.保压电磁阀5还包括第二静铁芯52和第二动铁芯53,第二电磁线圈51内形成有第二安装孔,第一盖板2的内侧开设有正对第二安装孔的第二安装腔21,第二静铁芯52密封固定在第二安装孔和第二安装腔21内;第三阀口v3形成在第二静铁芯52内,第四阀口v4位于第二安装腔21内;第二动铁芯53能移动的设在第三阀口v3和第四阀口v4之间,且能在保压电磁阀5处于失电状态时打开第三阀口v3并关闭第四阀口v4,在保压电磁阀5处于得电状态时关闭第三阀口v3并打开第四阀口v4。

57.更详细地,排风电磁阀4的具体结构以及安装和相关气路如下:

58.第一安装孔为圆形通孔并贯穿第一电磁线圈41的两侧,第一安装腔31为槽口正对第一安装孔的槽状结构,在第一盖板2的内侧还开设有槽口正对第一安装孔的第一卡槽22;第一静铁芯42由相互固定的第一圆柱体421和第一圆筒体422构成,第一静铁芯42整体插设在第一安装孔内,且第一圆柱体421的端部密封卡设在第一卡槽22内,第一圆筒体422的端部伸入第一安装腔31内并密封抵靠在第一安装腔31的相应台阶上;第一动铁芯43为圆柱结构,其一部分位于第一圆筒体422内,另一部分位于第一安装腔31内,并能沿其轴向移动。

59.一般在第二盖板3内压装有第一阀座33,第一阀座33的中心具有轴向贯通孔,第一阀座33伸入第一安装腔31的端部构成上述的第二阀口v2;第一圆柱体421的中心具有轴向贯通孔,第一圆柱体421靠近第一动铁芯43的端部构成上述的第一阀口v1;第一动铁芯43的外径小于第一安装腔31的直径,第一动铁芯43的外壁与第一圆筒体422的内壁滑动贴合,第一动铁芯43内开设有连通第一圆筒体422内部和第一安装腔31的第一轴向孔431;在第一动铁芯43上套设有第一铁芯弹簧432,第一铁芯弹簧432的两端分别顶抵在第一静铁芯42的端部(具体是第一圆筒体422的端部)和第一动铁芯43靠近第二阀口v2的端部之间,为第一动铁芯43提供回位的弹簧力。在第一圆柱体421的端部与第一卡槽22的槽壁之间、第一圆筒体422的端部与第一安装腔31的相应腔壁之间以及第一电磁线圈41与两侧盖板之间均夹设有相应的密封环,以实现各处气路的密封;在第一动铁芯43的两端均嵌设有橡胶块,以便更好地密封第一阀口v1和第二阀口v2。

60.第一阀口v1经第一圆柱体421内的轴向贯通孔、开设在第一盖板2内的第一气路x1以及开设在阀主体1内的连接气路与进气口151连通,第二阀口v2经第一阀座33内的轴向贯通孔、开设在第二盖板3内的第二气路x2以及开设在阀主体1内的第三气路x3与排气口13连通,第一安装腔31通过开设在第二盖板3内的第四气路x4与第四控制腔室b2连通。

61.保压电磁阀5的具体结构与排风电磁阀4类似,其结构以及安装和相关气路如下:

62.第二安装孔为圆形孔并贯穿第二电磁线圈51的两侧,第二安装腔21为槽口正对第二安装孔的槽状结构,在第二盖板3的内侧还开设有槽口正对第二安装孔的第二卡槽32;第二静铁芯52由相互固定的第二圆柱体521和第二圆筒体522构成(一般第一圆柱体421和第二圆柱体521均采用硅钢材质,第一圆筒体422和第二圆筒体522均采用铜材质),第二静铁芯52整体插设在第二安装孔内,且第二圆柱体521的端部密封卡设在第二卡槽32内,第二圆筒体522的端部伸入第二安装腔21内并密封抵靠在第二安装腔21的相应台阶上;第二动铁芯53为圆柱结构,其一部分位于第二圆筒体522内,另一部分位于第二安装腔21内,并能沿其轴向移动。

63.一般在第一盖板2内压装有第二阀座23,第二阀座23的中心具有轴向贯通孔,第二阀座23伸入第二安装腔21的端部构成上述的第四阀口v4;第二圆柱体521的中心具有轴向

贯通孔,第二圆柱体521靠近第二动铁芯53的端部构成上述的第三阀口v3;第二动铁芯53的外径小于第二安装腔21的直径,第二动铁芯53的外壁与第二圆筒体522的内壁滑动贴合,第二动铁芯53内开设有连通第二圆筒体522内部和第二安装腔21的第二轴向孔531;在第二动铁芯53上套设有第二铁芯弹簧532,第二铁芯弹簧532的两端分别顶抵在第二静铁芯52的端部(具体是第二圆筒体522的端部)和第二动铁芯53靠近第四阀口v4的端部之间,为第二动铁芯53提供回位的弹簧力。在第二圆柱体521的端部与第二卡槽32的槽壁之间、第二圆筒体522与第二安装腔21的相应腔壁之间以及第二电磁线圈51与两侧盖板之间均夹设有相应的密封环,以实现各处气路的密封;在第二动铁芯53的两端均嵌设有橡胶块,以便更好地密封第三阀口v3和第四阀口v4。

64.第三阀口v3经第二圆柱体521内的轴向贯通孔以及开设在第二盖板3内的第五气路x5与第二气路x2连通,第四阀口v4经第二阀座23内的轴向贯通孔以及开设在第一盖板2内的第六气路x6与第一气路x1连通,第二安装腔21通过开设在第一盖板2内的第七气路x7与第二控制腔室a2连通。

65.另外,防滑排风阀还包括接地组件92,用于安装接地线,防止防滑排风阀受到干扰引起误动作。

66.上述的压力传感器6可以通过单独的气路与出气口152连通,也可以通过与上述第一气路x1至第七气路x7中能与出气口152始终连通的任一气路连通,或者也可以与防滑排风阀下游中能与出气口152始终连通的任一腔室连通,均可以实现对出气口152处压力的实时检测。

67.进一步地,当第一电磁线圈41得电或者失电时,可以控制第一动铁芯43向左或向右移动;第二电磁线圈51得电或失电时,可以控制第二动铁芯53向左或向右移动。整个防滑排风阀的工作原理如下:

68.(1)制动或缓解状态:即列车无滑行趋势,进行正常制动或缓解的状态

69.该状态下,排风电磁阀4和保压电磁阀5均处于失电状态,此时第一阀口v1打开,第二阀口v2关闭,第三阀口v3打开,第四阀口v4关闭,整个防滑排风阀不动作,即如图1和图2所示。

70.按照图1和图2中示出的方位,此状态下的压缩空气流动情况如下:

71.列车处于制动状态时,压缩空气由进气口151进入防滑排风阀,通过进口缩堵1511和进风过滤网111后,分为三条气流:

72.第一条气流经第二控制腔室a2作用到进气膜板7的左侧。

73.第二条气流通过阀主体1内的连接气路、第一盖板2内的第一气路x1、第六气路x6、第二阀座23内的轴向贯通孔和第四阀口v4作用在第二动铁芯53的右端,由于第四阀口v4处于关闭状态,压缩空气无法进入第一盖板2内的第七气路x7;又因第三阀口v3打开,第一盖板2内的第七气路x7经第二安装腔21、第二轴向孔531、第三阀口v3、第二圆柱体521内的轴向贯通孔、第五气路x5、第二气路x2、第三气路x3和排气口13与大气连通,即进气膜板7的右侧无压力。第一条气流的压缩空气将克服第一膜板弹簧71的作用力,打开第五阀口v5,通过出风过滤网121和出口缩堵1521,并通过出气口152流出,进而进入制动缸。

74.第三条气流通过阀主体1内的连接气路、第一盖板2内的第一气路x1、第一圆柱体421内的轴向贯通孔、第一阀口v1和第一动铁芯43内的第一轴向孔431,进入到第二盖板3内

的第一安装腔31,然后经第二盖板3内的第四气路x4作用到排气膜板8的左侧,压缩空气作用到排气膜板8左侧的作用面积大于等于右侧,加上第二膜板弹簧81的作用力,使得第六阀口v6处于关闭状态。

75.列车处于缓解时,整个过程与制动时类似,第五阀口v5打开,第六阀口v6关闭,压缩空气由进气口151排出,制动缸进行排风。

76.(2)排风状态:即列车出现滑行趋势,需要对列车的制动缸进行排风的状态

77.该状态下,排风电磁阀4和保压电磁阀5均处于得电状态,此时第一阀口v1关闭,第二阀口v2打开,第三阀口v3关闭,第四阀口v4打开,整个防滑排风阀排风。

78.按照图1和图2中示出的方位,此状态下的压缩空气流动情况如下:

79.压缩空气由进气口151进入防滑排风阀,通过进口缩堵1511和进风过滤网111后,分为三条气流:

80.第一条气流经第二控制腔室a2作用到进气膜板7的左侧。

81.第二条气流通过阀主体1内的连接气路、第一盖板2内的第一气路x1、第六气路x6、第二阀座23内的轴向贯通孔和第四阀口v4进入第一盖板2内的第二安装腔21,然后经第七气路x7作用到进气膜板7的右侧,压缩空气作用到进气膜板7右侧的作用面积大于等于左侧,加上第一膜板弹簧71的作用力,关闭第五阀口v5。

82.第三条气流通过阀主体1内的连接气路、第一盖板2内的第一气路x1、第一圆柱体421内的轴向贯通孔和第一阀口v1作用在第一动铁芯43的右端面,由于第一阀口v1关闭,压缩空气无法进入第二盖板3内的第四气路x4;同时,由于第二阀口v2处于打开状态,第二盖板3内的第四气路x4经第二盖板3内的第一安装腔31、第二阀口v2、第一阀座33内的轴向贯通孔、第二气路x2、第三气路x3和排气口13连通到大气,即排气膜板8的左侧无压力,排气膜板8右侧的压缩空气克服第二膜板弹簧81,使得第六阀口v6处于打开状态,从而将出气口152的压缩空气经第六阀口v6和排气口13排向大气,进而使得制动缸的入口压力得以减小。

83.(3)保压状态:即列车出现滑行趋势,对列车的制动缸排风到一定压力后需要保压的状态

84.该状态下,排风电磁阀4处于失电状态,保压电磁阀5处于得电状态,此时第一阀口v1打开,第二阀口v2关闭,第三阀口v3关闭,第四阀口v4打开,整个防滑排风阀保压。

85.按照图1和图2中示出的方位,压缩空气由进气口151进入防滑排风阀,通过进口缩堵1511和进风过滤网111,分为三条气流:

86.第一条气流经第二控制腔室a2作用到进气膜板7的左侧。

87.第二条气流通过阀主体1内的连接气路、第一盖板2内的第一气路x1、第六气路x6、第二阀座23内的轴向贯通孔和第四阀口v4进入第一盖板2内的第二安装腔21,然后经第七气路x7作用到进气膜板7的右侧,压缩空气作用到进气膜板7右侧的作用面积大于等于左侧,加上第一膜板弹簧71的作用力,关闭第五阀口v5。

88.第三条气流通过阀主体1内的连接气路、第一盖板2内的第一气路x1、第一圆柱体421内的轴向贯通孔、第一阀口v1和第一动铁芯43内的第一轴向孔431,进入到第二盖板3内的第一安装腔31,然后经第二盖板3内的第四气路x4作用到排气膜板8的左侧,压缩空气作用到排气膜板8左侧的作用面积大于等于右侧,加上第二膜板弹簧81的作用力,使得第六阀口v6处于关闭状态。从而将出气口152的压缩空气保压,制动缸的入口压力保持不变。

89.综上,本实施例中可用于闭环控制的防滑排风阀,具有闭环控制功能,通过在防滑排风阀内部增加检测出口压力的传感器,可以为防滑控制系统提供精准的制动缸压力和闭环控制手段。当列车施加制动,防滑排风阀执行保压或排气功能时,进气膜板7关闭第五阀口v5,此时利用压力传感器6可以检测到精确的出口压力(制动缸压力),并且可以通过防滑控制系统的闭环控制逻辑执行防滑排风阀的充排风功能为列车提供精准的制动力。

90.以上仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作出的等同变化与修改,均应属于本发明保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。