1.本发明属于激光表面处理和化学刻蚀处理联合的应用领域,更具体地,涉及一种聚四氟乙烯(polytetrafluoroethylene, ptfe)柔性导电线路的制备方法。

背景技术:

2.柔性导电线路因具有柔性好、质量轻以及可弯曲特性,而成为制备柔性电子器件的关键,其在可穿戴电子设备、柔性器材、柔性显示器、柔性皮肤、运动监测等领域存在较广泛的应用。

3.ptfe薄膜是一类由碳和氟两种元素以共价键相结合而成的全氟化直链高分子化合物,其具有良好的耐化学腐蚀性、耐老化性、良好润滑性和抗辐射性能,同时还具有较为优异的耐高低温性,可在-250 ~260℃温度范围内长期工作,早已被广泛的应用于电子工程、航空航天、汽车制造等众多领域,尤其是其拥有介电常数小、介电损耗低、吸水率低的优势,使其成为制备高频柔性印制电路板中一种最为合适的材料。传统制备柔性电路的方法主要有丝网印刷技术、凹版印刷技术、微接触印刷技术、喷墨打印技术等等。但是,由于聚四氟乙烯表面能极低,表面呈现本征超疏水性能,不易润湿,属于不粘材料,因此,很难利用这些技术,在ptfe薄膜表面构建柔性导电线路,极大限制其在柔性电子器件方面的应用。

4.相对于这些制备技术上而言,激光加工技术具有区域选择性好、可加工材料广泛、非接触、污染小等众多的优点,尤其是其可以通过电脑软件进行精密的控制,使其在柔性导电线路制备上的优势明显。

5.目前,已有lin等人在杂志(journal of adhesion science and technology, 2000, 14(1): 1-14)上报道采用萘钠四氢呋喃溶液对ptfe表面处理后,再进行化学镀铜,发现萘钠溶液的处理可有效改善了ptfe表面的润湿特性,提高了ptfe与表面金属铜层间的结合强度。但由于该制备方式不存在区域选择性,导致其难以应用于导电线路的制备中。niino等人在杂志(applied surface science, 1996, 96: 550-557)上提出利用193 nm arf准分子激光的改性并结合化学镀的方法在ptfe实现了金属化,但该制备技术需先将被制备的ptfe置于真空环境,然后再向其中通入肼气(剧毒),实验条件苛刻且危险系数高,工业生产应用价值不高。mochizuki等人在杂志(mrs online proceedings library, 2004, 843)发表了先利用xe2准分子灯在臭氧中辐照ptfe,使其表面呈现亲水性,然后再将其置于cuso4溶液并在193 nm arf准分子激光作用下诱导产生铜原子,最后将改性后ptfe置于化学镀液进行镀铜。该制备工艺可在ptfe表面制备得到铜层电子线路,但同样需要在真空条件下进行操作,条件较为苛刻,工业应用价值受限较大。p

é

rez等人在杂志(indian journal of materials science,2016,2016:1-4)上提出采用等离子技术先对ptfe表面积进行处理,然后再进行化学镀铜,可以使得ptfe表面铜层结合强度达到3.82mpa。

技术实现要素:

6.针对现有技术的以上缺陷或改进需求,本发明提供了一种聚四氟乙烯柔性导电线

路的制备方法。首先,将一定厚度ptfe薄膜置于石英槽中,并在ptfe表面覆盖一薄石英玻璃片,接着,将预先配置好的萘钠处理液注入到石英槽中,使的ptfe表面与石英玻璃片间形成一薄薄的液体层,然后,使用激光进行处理,最后经过化学镀,实现ptfe柔性导电线路的制备。以此来解决现有技术中ptfe柔性导电线路难以实现制备,以及制备条件苛刻,工艺步骤繁琐,工业应用价值不高的问题。

7.为了实现上述目的,按照本发明的一个方面,提供了一种聚四氟乙烯柔性导电线路的制备方法,包括如下步骤:(1)萘钠处理液的配置:以四氢吠喃、精萘和金属钠作为原材料,配置一定浓度的萘纳处理液。

8.(2)ptfe薄膜的放置及萘钠处理液的注入:选择一定厚度的ptfe薄膜,将其平铺于石英槽底部,要求其表面平整,然后,将(1)中配置的适量萘钠处理液注入到ptfe表面,接着,再将石英玻璃片覆盖在萘纳处理液上方。

9.(3)激光加工处理:依照所设定的线路图案,使用激光对(2)中ptfe表面进行加工处理,激光加工时,利用激光刻蚀效应和萘纳处理液的化学刻蚀效应的协同作用,使得激光刻蚀区域呈现出良好的亲水润湿特性,而激光未刻蚀区域依然呈现疏水性能。

10.(4)清洗:分别使用自来水和蒸馏水,将(3)加工后的ptfe薄膜清洗干净。

11.(5)预置活化剂:将含有金属离子或金属络离子的溶液预置在步骤(4)获得的ptfe薄膜的表面,金属离子或金属络离子的溶液会迅速的润湿激光刻蚀线路图案。

12.(6)化学镀:将步骤(5)中处理后的ptfe柔性薄膜置于化学镀液中沉积金属层,从而获得了ptfe柔性导电线路。

13.优选地,步骤(1)中所用萘钠处理液的浓度为0.05-0.25mol/l。

14.优选地,步骤(2)中石英玻璃片的厚度优选为0.2mm-0.6mm。

15.优选地,步骤(2)中石英玻璃片与ptfe薄膜间的萘钠处理液厚度优选为0.50-1.00mm。

16.优选地,步骤(2)中石英玻璃片与ptfe间的萘钠处理液不能夹杂有气泡。

17.优选地,步骤(3)中所用激光为紫外波段脉冲激光,所述脉冲激光功率优选为4w-12w,激光扫描速率优选为500-1000 mm/s,扫描间距优选为5-40 μm,激光脉冲频率优选为50khz-20mhz。

18.步骤(2)和步骤(3)中ptfe薄膜被萘纳处理液浸泡时间优选为1-3min。

19.优选地,步骤(4)中所述清洗的具体步骤为:将步骤(3)获得的激光加工处理后的ptfe置于自来水和蒸馏水中分别漂洗处理20-300 s。

20.优选地,步骤(5)所述金属离子或金属络离子的溶液为铝、铜、锌、镍、铁、猛、钼、金、钌、钨、铑、银中的一种或多种离子或其络离子组成的溶液,所述金属离子或金属络离子的浓度优选为0.04-2.00 mol/l。

21.总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:(1)与采用准分子激光制备技术相比较,本发明无需处于真空环境,或处于某种化学物质气氛中,操作方便简单,更适合应用到工业领域的生产。

22.(2)萘钠溶液处理ptfe的效果虽然较好,但难以实现区域选择性改性,本发明通过

将萘纳湿化学刻蚀处理与激光刻蚀处理相结合,能够实现区域选择性改性,从而使得柔性导电线路能够在ptfe上制备成功,且ptfe与表面金属层间结合较高。

23.(3)单独的萘钠溶液改性处理ptfe材料耗时较长,而采用将萘纳湿化学处理与激光刻蚀处理相结合的方法应用到ptfe改性中,可有效的缩短改性ptfe所需的时间,其更适合应用到工业领域的生产。

附图说明

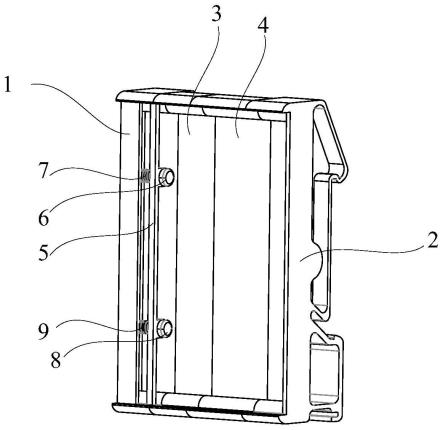

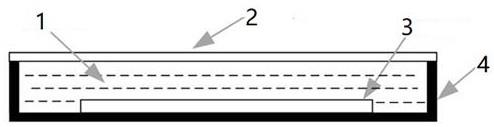

24.图1为复合薄膜制备时ptfe薄膜放置的示意图;图2 为ptfe柔性导电线路的结构示意图;1-萘钠处理液;2-石英玻璃片;3-ptfe薄膜;4-石英槽;301-疏水表面;302-柔性导电线路。

具体实施方式

25.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

26.本发明提供的一种聚四氟乙烯柔性导电线路的制备方法,其特征在于,包括如下步骤:(1)萘钠溶液的配置:以四氢吠喃、精萘和金属钠作为原材料,配置一定浓度萘纳处理液。

27.步骤(1)中所用萘钠溶液的浓度优选为0.05-0.25mol/l。该萘钠溶液浓度不能太高,主要原因是,在激光刻蚀过程中,浓度较高的萘钠溶液,因其化学腐蚀性太强,在较短时间内,会将线路图案之外激光未刻蚀区域给化学刻蚀掉,进而使得线路图案区域和线路图案之外区域均显示亲水性,使得导电线路无法实现成功制备。

28.(2)ptfe薄膜的放置及萘纳处理液的注入:选择一定厚度的ptfe薄膜,将其平铺于石英槽底部,要求其表面平整,然后,将(1)中配置的适量萘钠溶液注入到ptfe表面,接着,再将石英玻璃片覆盖在萘纳处理液上方。

29.步骤(2)中所用石英玻璃片厚度优选为0.2mm-0.6mm。石英玻璃片不易太厚或太薄,太厚的石英玻璃片会吸收更多的激光能量,而太薄石英玻璃片,则容易在实验中出现破碎问题。

30.步骤(2)中石英玻璃片与ptfe上表面间的间隔距离优选为0.50mm-1.00mm。由于石英玻璃片下表面与ptfe上表面之间预留有间隙,是为了将(1)中配置好的萘纳溶液填充在该间隙中,从而对ptfe上表面形成化学刻蚀作用,而萘纳溶液本身呈墨绿色或黑褐色,因此,石英玻璃片下表面与ptfe上表面之间液层厚度不能过大,否则会吸收更多的激光能量。

31.步骤(2)中石英玻璃片与ptfe薄膜间的萘钠溶液中不能夹杂有气泡。因为气泡的存在会导致加工用激光发生大量的散射和折射,进而使得其能量快速降低,同时,还会影响到激光刻蚀线路宽度尺寸。

32.(3)激光加工处理:依照所设定的线路图案,使用激光对(2)中ptfe表面进行加工

处理,激光加工时,利用激光刻蚀效应和萘纳处理液的化学刻蚀效应的协同作用,使得激光刻蚀区域呈现出良好的亲水润湿特性,而为刻蚀区域依然呈现超疏水性能。

33.步骤(3)中所用激光优选紫外波段激光。紫外波段激光的波长短,频率高,对应单光子能量高,在刻蚀ptfe过程中主要是以光化学作用为主,利用该波长激光刻蚀ptfe表面,可将ptfe结构中化学键直接打断,进而在激光刻蚀作用区域生成更多的活性自由基,然后,在萘纳处理液的协同作用下,可在激光刻蚀区域生成更多的亲水官能团。而红外波段和可见光波段激光波长较长,频率低,对应的单光子能量低,其在刻蚀ptfe过程中存在的热效应较大,以其作为光源刻蚀ptfe过程中所生成的活性自由基较少,这对提升激光刻蚀区域亲水性能是不利的。

34.步骤(3)中,激光刻蚀区域因在激光刻蚀和萘纳溶液的双重作用下,显示良好的亲水性,而激光未刻蚀区域因仅受到低浓度萘纳处理液在较短时间内作用,其依然显示疏水特性。即导致激光刻蚀区域显示良好亲水性,而未刻蚀区域显示疏水性。

35.步骤(3)中所用激光优选脉冲激光。由于ptfe薄膜材料的刻蚀阈值较大,若选用连续激光,由于其峰值功率较低,很难将ptfe表面材料刻蚀去除掉。而脉冲激光单脉冲的峰值功率高,可在ptfe表面构建出较深的沟槽结构,同时,还有利于提高激光刻蚀区域的亲水性能,这对提升ptfe与后续金属镀铜层间的结合强度也是有利的。

36.步骤(3)中所述脉冲激光功率优选为4w-12w,激光扫描速率优选为500-1000 mm/s,扫描间距优选为5-40 μm,激光脉冲频率优选为50khz-20mhz。

37.步骤(3)中ptfe薄膜被萘纳溶液前后浸泡时间不能超过3min。若浸泡的时间过长,会使得激光刻蚀线路图案之外区域也从疏水性转变成亲水性,进而使得激光刻蚀线路图案区域与激光刻蚀线路图案之外区域均呈现亲水性,这样就会导致聚四氟乙烯柔性导电线路的制备出现失败,因此,ptfe薄膜被萘纳处理液浸泡时间不能过长。

38.(4)清洗:将(3)中激光加工处理后ptfe薄膜进行清洗,目的是将ptfe薄膜表面附着的萘纳处理液给清洗去除掉。

39.(5)预置活化剂:将含有金属离子或金属络离子的溶液预置在步骤(4)获得的ptfe薄膜的表面,金属离子或金属络离子的溶液会迅速的润湿线路图案。

40.步骤(5)所述金属离子或金属络离子的溶液为铝、铜、锌、镍、铁、猛、钼、金、钌、钨、铑、银中的一种或多种离子或其络离子组成的溶液。这些金属盐经过激光刻蚀后,会形成具有催化化学镀反应的活性中心。

41.步骤(5)中所述金属离子或金属络离子的浓度优选为0.04-2.00 mol/l。

42.以下为实施例:实施例1(1)萘钠溶液的配置:准确量取1000ml四氢吠喃,并将其注入到指定容器中,然后,将其放入冰浴中进行搅拌冷却,接着,向其中加入32g精萘,继续搅拌3min后,将5.8g金属钠切成小块,并分2批慢慢加入到该到容器中,继续对其搅拌5h,即获得浓度为0.25mol/l萘钠处理液。

43.(2)ptfe薄膜的放置及萘钠溶液的注入:将一面积为50mm

×

50mm,厚度为0.5mm的ptfe薄膜平铺于石英槽底部,要求其表面平整,然后,将配置好浓度为0.25mol/l的萘钠处理液注入到ptfe表面,使得萘纳处理液面高于ptfe薄膜表面1.00mm,接着,再将厚度为

0.6mm石英玻璃片完全覆盖在萘纳处理液上方,确保ptfe上表面与石英玻璃片下表面完全被萘纳处理液所充满,不存在气泡夹杂的问题。

44.图1为ptfe薄膜放置示意图,可以看出,ptfe被置于石英槽底部,其与石英槽底部紧密接触,ptfe上方被萘纳处理液所覆盖,然后,使用石英玻璃片将萘纳处理液覆盖,其中ptfe薄膜与石英玻璃片之间不能夹杂气泡。

45.(3)激光加工处理:依照所设定的线路图案,使用波长为355 nm的皮秒脉冲激光器,设置激光的输出功率为4w,扫描速度为500 mm/s,脉冲频率为20mhz,激光扫描间距为5μm,采用平行线扫描方式对ptfe薄膜进行加工。

46.步骤(2)和步骤(3)中ptfe薄膜被萘纳溶液浸泡时间为3.0min。

47.(4)清洗:分别使用自来水和蒸馏水,将(3)中激光加工后的ptfe薄膜各清洗1min。

48.图2 为ptfe柔性导电线路的制备方法示意图,可以看出,激光刻蚀的线路图案区域呈现亲水性,而激光刻蚀线路图案之外区域则呈现疏水性。

49.(5)预置活化剂:将浓度为2.00 mol/l含有氯化铜的活化液,采用刷涂方式涂覆(4)中ptfe基板表面,活化液会迅速润湿激光刻蚀线路图案区域,而激光刻蚀线路图案之外区域因呈现超疏水性,而无法对其进行润湿,20min后,用蒸馏水清洗ptfe薄膜并烘干。

50.(6)化学镀:将步骤(5)清洗后的ptfe板材置于化学镀液中进行化学镀铜。化学镀液是由10 g/l cuso4·

5h2o, 15 ml/l 甲醛,30 g/l edta

·

2na,40 g/l酒石酸钾钠,10 mg/l α,α

′‑

联吡啶,100 mg/l亚铁氰化钾,10 mg/l聚乙二醇组成,进行化学镀时,控制温度为55℃,ph 值为12.5,化学镀时间为90min。

51.采用焊料焊接垂直拉伸法对所制备ptfe薄膜表面铜层结合强度进行了测定,测试结果显示,ptfe板材表面铜层结合强度为4.95mpa。

52.实施例2:(1)萘钠处理液的配置:准确量取1000ml四氢吠喃,并将其注入到指定容器中,然后,将其放入冰浴中进行搅拌冷却,接着,向其中加入6.4g精萘,继续搅拌5min后,将1.15 g金属钠切成小块,并分2批慢慢加入到该到容器当中,并继续对其搅拌4.0h,即获得浓度为0.05mol/l萘钠处理液。

53.(2)ptfe薄膜的放置及萘钠处理液的注入:将一面积为45mm

×

45mm,厚度为0.3mm的ptfe薄膜平铺于石英槽底部,要求其表面平整,然后,将配置好浓度为0.05mol/l的萘钠溶液注入到ptfe表面,使得萘纳处理液面高于ptfe薄膜表面0.50mm,接着,再将厚度为0.20mm的石英玻璃片完全覆盖在萘纳处理液上方,确保ptfe上表面与石英玻璃片下表面完全被萘纳处理液所充满,不存在气泡夹杂的问题。

54.(3)激光加工处理:依照所设定的线路图案,使用波长为355 nm的纳秒脉冲激光器,设置激光的输出功率为12w,扫描速度为1000 mm/s,脉冲频率为50khz,激光扫描间距为40μm,采用平行线扫描方式ptfe薄膜进行加工。

55.步骤(2)和步骤(3)中ptfe薄膜被萘纳溶液浸泡时间为1.0min。

56.(4)清洗:分别使用自来水和蒸馏水,将(3)中激光加工后的ptfe薄膜各清洗2min。

57.将ptfe薄膜经过水静态接触角测定,发现激光刻蚀线路图案区域的水静态接触角为25.1

±

0.8

°

,显示良好的亲水特性;而激光刻蚀线路图案之外区域的水静态接触角为121

±

1.5

°

,显示较好的疏水性。

58.(5)预置活化剂:将浓度为0.04mol/l的含有zncl2的活化液,采用刷涂方式涂覆(4)中ptfe基板表面,活化液会迅速润湿激光刻蚀线路图案区域,而激光刻蚀线路图案之外区域因呈现超疏水性,而无法对其进行润湿,15min后,用蒸馏水清洗ptfe薄膜并烘干。

59.(6)化学镀:将步骤(5)清洗后的ptfe板材置于化学镀液中进行化学镀铜。化学镀液是由10 g/l cuso4·

5h2o, 15 ml/l 甲醛,30 g/l edta

·

2na,40 g/l酒石酸钾钠,10 mg/l α,α

′‑

联吡啶,100 mg/l亚铁氰化钾,10 mg/l聚乙二醇组成,进行化学镀时,控制温度为50℃,ph 值为12.5,化学镀时间为100min。

60.采用焊料焊接垂直拉伸法对所制备ptfe板材表面铜层结合强度进行了测定,测试结果显示,ptfe板材表面铜层结合强度为3.96mpa。

61.实施例3(1)萘钠处理液的配置:准确量取1000ml四氢吠喃,并将其注入到指定容器中,然后,将其放入冰浴中进行搅拌冷却,接着,向其中加入25.6g精萘,继续搅拌5min后,将4.6 g金属钠切成小块,并分2批慢慢加入到该到容器当中,并继续对其搅拌5h,即获得浓度为0.20mol/l萘钠处理液。

62.(2)ptfe薄膜的放置及萘钠处理液的注入:将一面积为60mm

×

60mm,厚度为0.8mm的ptfe薄膜平铺于石英槽底部,要求其表面平整,然后,将配置好的萘钠处理液注入到ptfe表面,使得萘纳处理液面高于ptfe薄膜表面0.75mm,接着,再将厚度为0.4mm的石英玻璃片完全覆盖在萘纳处理液上方,确保ptfe上表面与石英玻璃片下表面完全被萘纳处理液所充满,不存在气泡夹杂的问题。

63.(3)激光加工处理:依照所设定的线路图案,使用波长为355 nm的皮秒脉冲激光器,设置激光的输出功率为10w,扫描速度为800 mm/s,脉冲频率为200khz,激光扫描间距为20μm,采用平行线扫描方式对ptfe薄膜进行加工。

64.步骤(2)和步骤(3)中ptfe薄膜被萘纳溶液浸泡时间为2.0min。而单独采用萘钠改性处理ptfe,其所需的时间至少10min以上,可以看出,本发明技术可缩短加工时间,从而提升生产效率。

65.(4)清洗:分别使用自来水和蒸馏水,将(3)中激光加工后的ptfe薄膜各清洗2min。

66.将ptfe薄膜经过水静态接触角测定,发现激光刻蚀线路图案区域的水静态接触角为21.2

±

0.9

°

,显示良好的亲水特性;而激光刻蚀线路图案之外区域的水静态接触角为125

±

1.4

°

,显示较好的疏水性。

67.(5)预置活化剂:将浓度为0.3mol/l的含有agno3的活化液,采用喷涂方式涂覆(4)中ptfe基板表面,活化液会迅速润湿激光刻蚀线路图案区域,而激光刻蚀线路图案之外区域因呈现超疏水性,而无法对其进行润湿,15min后,用蒸馏水清洗ptfe薄膜并烘干。

68.(6)化学镀:将步骤(5)清洗后的ptfe板材置于化学镀液中进行化学镀铜。化学镀液是由10 g/l cuso4·

5h2o, 15 ml/l 甲醛,30 g/l edta

·

2na,40 g/l酒石酸钾钠,10 mg/l α,α

′‑

联吡啶,100 mg/l亚铁氰化钾,10 mg/l聚乙二醇组成,进行化学镀时,控制温度为50℃,ph 值为12.5,化学镀时间为120min。

69.采用焊料焊接垂直拉伸法对所制备ptfe板材表面铜层结合强度进行了测定,测试结果显示,ptfe板材表面铜层结合强度为5.43mpa。

70.而采用等离子体技术处理后ptfe表面所获的铜镀层结合强度最大可达3.82 mpa,

可以看出,本发明技术可以将ptfe板材结合强度提升40%以上。

71.同时,为了对比本发明对改善ptfe表面铜镀层结合强度效果,先采用萘钠溶液(25.6g精萘溶于1000ml四氢吠喃配置而成)的化学刻蚀对ptfe进行处理后,再进行镀铜,并对其铜镀层结合强度进行了测试,结果显示,ptfe板材表面铜层结合强度为3.09mpa。

72.可见看出,本发明通过萘钠处理液的化学刻蚀效应和紫外脉冲激光刻蚀效应的协同作用,可以将ptfe板材结合强度提升75%左右。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。