1.本技术涉及冶金熔池气液混合技术领域,具体涉及计算侧吹气体搅拌过程中气泡运动轨迹及穿透深度的方法。

背景技术:

2.冶金熔池熔炼过程通常通过吹气的方式进行搅拌。根据炉型不同和吹气位置的不同方式分维顶吹、底吹和侧吹三种冶炼方法。吹气搅拌是为了提高熔池内部气-液-固三相之间的混合均匀性和提高反应进行的速率。以侧吹为例,由于实际过程高温不可测,因此,掌握侧吹搅拌反应器内的搅拌气-液混合状态及特点,进而与工业过程进行相似类比,对实践生产过程具有重要意义。

3.目前对侧吹搅拌的研究方法主要涉及数值模拟法和物理模拟法。数值模拟中,应用fluent和comsol等软件进行流场模拟,如vof射流等。物理模拟法中,通常通过建立水模型对多相混合过程进行研究。但上述研究均从宏观角度进行研究,未从单个气泡的运动对气泡群进行运动轨迹和穿透深度进行计算。

技术实现要素:

4.本技术利用一种侧吹搅拌反应器、受力分析和实验求得侧吹气体搅拌过程喷枪位置、气泡运动轨迹及穿透深度。进而可以更深入的了解侧吹气体搅拌气液混合过程中气泡的运动状态,并确定出最佳的喷枪布置方式。

5.为实现上述目的,本技术公开了计算侧吹气体搅拌过程中气泡运动轨迹及穿透深度的方法,步骤包括:

6.对单个气泡进行受力分析,得到受力分析结果;

7.对所述受力分析结果进行修正,并根据修正后的结果得到所述气泡的运动轨迹;

8.根据所述运动轨迹,在侧吹搅拌反应器周围布置喷枪,使喷枪对吹时,所述侧吹搅拌反应器达到最佳搅拌效果;

9.根据所述气泡和所述喷枪的布置得到所述气泡的穿透深度。

10.优选的,所述受力分析结果包括:竖直方向阻力f

阻1

、水平方向阻力f

阻2

、浮力f

浮

和重力f

重

。

11.优选的,修正所述受力分析结果的方法包括:结合气相周围的液相运动规律对单个气泡的所述受力分析结果进行修正。

12.优选的,得到所述运动轨迹的方法包括:

13.理论分析所述气泡在水平方向存在:f

阻2

=ma1;式中,f

阻2

为水平方向阻力,m为单个气泡重力,a1为单个气泡在水平方向的加速度;

14.在竖直方向存在f

浮-f

重-f

阻1

=ma2;s

穿透

=vt-a1t,由此确定所述运动轨迹,式中,m为单个气泡重力,a2为单个气泡在竖直方向的加速度,s

穿透

为下层喷枪喷出的气泡在水平方向的穿透深度,v为气泡的初始速度,t为气泡的运动时间,a1为单个气泡在水平方向

的加速度,h为气泡在竖直方向的运动高度。

15.优选的,所述布置喷枪的方法包括:在所述侧吹搅拌反应器左右两侧各布置三支喷枪;三支所述喷枪呈“品”字形分布。

16.优选的,布置三支所述喷枪的方法包括:

17.先确定“品”字形布置的所述喷枪中,下层两只所述喷枪的位置;

18.根据所述运动轨迹来调整上层所述喷枪的位置和进气量使得

19.s

穿透’=1/2s

穿透

20.式中,s

穿透’为上层所述喷枪喷出的气泡在水平方向的穿透深度,s

穿透

为下层喷枪喷出的气泡在水平方向的穿透深度;

21.使上层所述喷枪距离下层所述喷枪所在水平面的距离为式中,h为使上层所述喷枪距离下层所述喷枪所在水平面的距离,l为所述搅拌反应器的长度。

22.优选的,达到所述最佳搅拌效果方法包括:在喷枪对吹时,保证l=2s

穿透

,式中,l为所述搅拌反应器的长度,s

穿透

为下层喷枪喷出的气泡在水平方向的穿透深度。

23.优选的,得到所述穿透深度的方法包括:以所述气泡溢出液面的位置中点向下做垂线,所述垂线距离喷枪口的距离为所述穿透深度。

24.与现有技术相比,本技术有益效果如下:

25.本技术通过分析气泡的运动轨迹和穿透深度可以更深入探究喷枪的布置方式和气液两相在搅拌器内部的分布状态,探究影响搅拌效果的因素;本技术还可以应用到气液固多相混合搅拌过程中以及研究侧吹喷枪的距离、侧吹喷枪喷气量、侧吹喷枪喷气角度等因素对搅拌效果的影响。

附图说明

26.为了更清楚地说明本技术的技术方案,下面对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

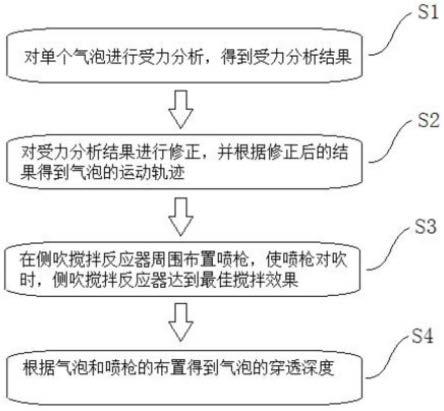

27.图1为本技术方法流程示意图;

28.图2为本技术气泡运动轨迹及受力分析示意图;

29.图3为本技术侧吹搅拌反应器的结构主视示意图;

30.图4本技术侧吹搅拌反应器a-a’方向剖视示意图。

具体实施方式

31.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

32.为使本技术的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本技术作进一步详细的说明。

33.如图1所示为本技术的方法流程示意图,步骤包括:

34.s1.对单个气泡进行受力分析,得到受力分析结果。

35.如图2所示,首先对单个气泡进行受力分析,力分析结果包括:竖直方向阻力f

阻1

、水平方向阻力f

阻2

、浮力f

浮

和重力f

重

。

36.s2.对受力分析结果进行修正,并根据修正后的结果得到气泡的运动轨迹。

37.结合气相周围的液相运动规律对单个气泡的所述受力分析结果进行修正;最后根据修正后的受力分析结果得到运动轨迹,方法包括:

38.理论分析所述气泡在水平方向存在:f

阻2

=ma1;式中,f

阻2

为水平方向阻力,m为单个气泡重力,a1为单个气泡在水平方向的加速度。

39.在竖直方向存在f

浮-f

重-f

阻1

=ma2;s

穿透

=vt-a1t,由此确定所述运动轨迹,式中,m为单个气泡重力,a2为单个气泡在竖直方向的加速度,s

穿透

为下层喷枪喷出的气泡在水平方向的穿透深度,v为气泡的初始速度,t为气泡的运动时间,a1为单个气泡在水平方向的加速度,h为气泡在竖直方向的运动高度(气泡出口距离液面的直线距离)。

40.然后,我们设计一个实验来验证上述得到的运动轨迹的准确性:

41.实验初始状态搅拌反应器内只有反应物(液态),液面高度为搅拌反应器高度的2/3,启动气泵对其进行吹气搅拌;接着,利用高速摄像机从正面进行拍摄,并对所得图像进行二值化处理。

42.在图像中寻找气泡中心,自左侧至右依次连接,将所得曲线与理论气泡运动轨迹进行对比。两条运动轨迹与液面的交点距离为0~30mm,认为计算合理。

43.s3.根据运动轨迹,在侧吹搅拌反应器周围布置喷枪,使喷枪对吹时,侧吹搅拌反应器达到最佳搅拌效果。

44.之后,需要根据上述得出的气泡运动轨迹在侧吹搅拌反应器周围布置喷枪,如图3和图4所示,为本实施例采用的侧吹搅拌反应器结构示意图,其中,侧吹搅拌反应器结构的长度为700~800mm,宽度为30~40mm,高度为40~50mm。而布置三支喷枪的方法包括:先在侧吹搅拌反应器左右两侧各布置三支喷枪;三支喷枪呈“品”字形分布;而确定“品”字形布置的喷枪过程中,先确定下层两只喷枪的位置;之后根据得到的上述气泡运动轨迹来调整上层喷枪的位置和进气量使得

45.s

穿透’=1/2s

穿透

46.式中,s

穿透’为上层所述喷枪喷出的气泡在水平方向的穿透深度,s

穿透

为下层喷枪喷出的气泡在水平方向的穿透深度;最后,使上层喷枪距离下层喷枪所在水平面的距离为式中,h为使上层所述喷枪距离下层所述喷枪所在水平面的距离,l为所述搅拌反应器的长度。而本实施例中采用的喷枪喷口直径为4~10mm,最下面一排喷枪的喷口与侧吹搅拌反应器底部的距离为7~10mm,两只喷枪中心的距离为10~13mm,喷枪的出气口距离所在壁面2~5mm。在布置过程中,保证在两喷枪对吹时达到l=2s

穿透

,以达到最佳搅拌效果。

47.s4.根据气泡和喷枪的布置得到气泡的穿透深度。

48.最后根据分析结果求取气泡的运动轨迹。同时,以气泡溢出液面的位置中点向下做垂线,该垂线距离喷枪口的距离定为气泡穿透深度。

49.以上所述的实施例仅是对本技术优选方式进行的描述,并非对本技术的范围进行

限定,在不脱离本技术设计精神的前提下,本领域普通技术人员对本技术的技术方案做出的各种变形和改进,均应落入本技术权利要求书确定的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。