1.本发明涉及原料上料设备技术领域,具体涉及一种球磨机橡胶衬板加工工艺及其原料上料设备。

背景技术:

2.球磨机适用于粉磨各种矿石及其它原料,被广泛用于选矿,建材及化工等行业,可分为干式和湿式两种磨矿方式。根据排矿方式不同,可分格子型和溢流型两种。

3.在申请号为:cn201921043264.x的专利文件中公开了一种球磨机橡胶衬板加工用原料上料设备,包括底座、上料筒和原料筒,底座底端的四个边角均固定设有减震轮,底座顶端的一侧固定设有第一电动液压缸,第一电动液压缸的顶端与上料筒底端的一侧固定连接,底座顶端的中部固定设有固定座,固定座的顶部与上料筒的中部接触连接,底座顶端的另一侧固定设有第二电动液压缸,第二电动液压缸的顶端与上料筒底端的另一侧固定连接。本实用新型一种球磨机橡胶衬板加工用原料上料设备,本上料设备通过第三电机带动搅拌叶片对原料进行搅拌,同时通过第一电机带动绞龙进行上料,防止原料在上料设备内滞留积累,从而提高原料上料设备的上料效率。

4.但是,其在实际应用的过程中仍存在以下不足:第一,人工手动对原料筒内腔壁附着的原料进行清理较为费力,因为上述对比文件未对原料筒处设置对内腔壁附着的原料进行自动清理的结构,所以需要人工手动对附着的原料进行清理。

5.第二,原料容易堆积并堵塞在原料筒,影响上料效率,因为上述对比文件仅在原料筒内部设置单一的搅拌叶片来防止堵塞,搅拌范围较小,而且起不到一个对原料的抖动作用,所以原料还是极其容易堵塞在原料筒。

6.第三,原料输送时容易凝固,因为上述对比文件未对上料筒内部设置加热机构,原料在输送时得不到加热,所以容易凝固。

技术实现要素:

7.本发明的目的是为了解决现有技术中存在的缺点,解决上述背景技术中提出的问题。

8.为了实现上述目的,本发明采用了如下技术方案:一种球磨机橡胶衬板加工用原料上料设备,包括底板,所述底板上端面中部固定连接有上料筒,所述上料筒左右两端中部均转动连接有加热管,所述加热管外部左侧固定连接有绞龙叶片,所述底板上端面左侧中部固定连接有振动腔,所述振动腔内侧滑动连接有振动块,所述振动腔上端固定连接有原料筒,所述原料筒下端中部连通有连通管,所述底板上端面左侧后端固定连接有滑槽板,所述滑槽板通过滑槽滑动连接有导向柱,所述导向柱前端面固定连接有位移杆,所述位移杆下端面固定连接有调节板,所述调节板右端固定连接有限位圈,所述限位圈滑动连接有滑杆,所述滑杆固定连接有刮板,所述位移杆左端面上侧固定连接有安装板,所述安装板左端

通过第二转轴转动连接有安装杆,所述安装杆下侧前后两端均通过滑套滑动连接有往复块,所述往复块相互远离的端面固定连接有振捣板。

9.更进一步地,所述底板上端面左侧前端固定连接有第一电机,所述第一电机输出端通过第一转轴固定连接有链轮,所述加热管左端固定连接有所述链轮,所述链轮啮合连接有链条,所述滑槽板后端面中部固定连接有第四电机。

10.更进一步地,所述第四电机输出端通过销轴固定连接有滑槽杆,所述滑槽杆滑动连接有所述导向柱,所述导向柱后端面固定连接有限位块,所述限位块中部滑动连接有限位杆,所述限位杆上端通过滑槽滑动连接有所述滑槽板,所述调节板下侧上端面固定连接有第二电机。

11.更进一步地,所述第二电机输出端通过销轴固定连接有转盘,所述转盘上端面通过销轴转动连接有第一连杆,所述第一连杆远离所述转盘的一端通过销轴转动连接有所述滑杆。

12.更进一步地,所述安装板下端面左侧固定连接有第三电机,所述第三电机输出端固定连接第一锥齿轮,所述第一锥齿轮通过第二锥齿轮啮合连接有所述第二转轴,所述第二转轴上端面固定连接有第二连杆,所述第二连杆左端通过销轴转动连接有第三连杆,所述第三连杆左端通过销轴转动连接有往复杆。

13.更进一步地,所述往复杆滑动连接有l型杆,所述l型杆右端面固定连接有所述安装板,所述安装板下端面右侧固定连接有齿圈,所述安装杆右端通过第三转轴转动连接有齿轮和第四锥齿轮,所述齿轮啮合连接有所述齿圈,所述安装杆下端中部通过销轴转动连接有第五连杆和第三锥齿轮。

14.更进一步地,所述第三锥齿轮啮合连接有所述第四锥齿轮,所述第五连杆左端面后侧通过销轴转动连接有第四连杆,所述第四连杆远离所述第五连杆的一端通过销轴转动连接有所述往复块。

15.更进一步地,所述振动块右端面下侧固定连接有弹簧,所述弹簧右端固定连接有所述振动腔,所述振动块后端下侧插接有凹槽块,所述凹槽块下端面中部固定连接有螺纹板,所述螺纹板下端螺纹连接有螺纹杆,所述螺纹杆前端面转动连接有所述振动腔。

16.更进一步地,所述底板上端面右侧后端固定连接有加热水箱,所述加热水箱左端上侧中部连通有第一水泵,所述第一水泵出水端连通有第二水管,所述第二水管远离所述第一水泵的一端转动连接有所述加热管,所述加热管右端通过第一水管连通有第二水泵,所述第二水泵出水端连通有所述加热水箱。

17.一种球磨机橡胶衬板加工用原料上料设备的使用工艺,包括以下步骤:s1、首先将原料加入至原料筒内部,然后转动螺纹杆带动螺纹板向后移动,使凹槽块远离振动块,然后启动第四电机,第四电机带动滑槽杆转动,使导向柱处于右侧最下端,此时齿圈处于原料筒内部,然后启动第三电机,第三电机通过第一锥齿轮带动第二锥齿轮和第二转轴转动;s2、然后第二转轴带动第二连杆转动,第二连杆通过第三连杆带动往复杆左右往复移动,使击打球对原料筒内腔壁进行击打,使原料筒产生振动,同时,安装杆转动的同时,齿圈带动齿轮转动,使第三转轴转动,第三转轴通过第四锥齿轮带动第三锥齿轮和第五连杆转动,第五连杆带动前后两侧第四连杆转动,第四连杆带动往复块在滑套内侧往复滑动,

使振捣板前后往复移动,对原料进行振捣;s3、原料经原料筒后到达上料筒内部,然后启动第一电机、第一水泵、第二水泵,第一电机带动链轮和链条转动,使加热管发生转动 ,绞龙叶片对原料进行输送时,热水经第二水管到达加热管内部,使加热管得到加热,同时,第一水泵将加热管内部的水抽回至加热水箱继续进行加热,循环利用;s4、最后,对上料筒右端的原料进行收集即可,然后启动第四电机带动滑槽杆转动,滑槽杆通过导向柱带动位移杆下降,使刮板进入至原料筒内部,然后启动第二电机带动转盘转动,转盘带动第一连杆转动,第一连杆带动滑杆在限位圈上滑动,使四个刮板相互远离,抵住原料筒内腔壁,然后再次启动第四电机,使滑槽杆带动导向柱上升,即可带动刮板上升,刮板上升时,对原料筒内腔壁附着的原料进行刮取,直至附着的原料从原料筒内排出。

18.与现有技术相比,本发明的优点和积极效果在于,1、本发明中通过启动第四电机带动滑槽杆转动,滑槽杆通过导向柱带动位移杆下降,使刮板进入至原料筒内部,然后启动第二电机带动转盘转动,转盘带动第一连杆转动,第一连杆带动滑杆在限位圈上滑动,使四个刮板相互远离,抵住原料筒内腔壁,然后再次启动第四电机,使滑槽杆带动导向柱上升,即可带动刮板上升,刮板上升时,对原料筒内腔壁附着的原料进行刮取,直至附着的原料从原料筒内排出,从而更便于对原料筒内部附着的原料起到一个自动清理的作用,进而省去了人工手动清理原料筒的过程,节省了时间人力。

19.2、本发明中通过将原料加入至原料筒内部,然后转动螺纹杆带动螺纹板向后移动,使凹槽块远离振动块,然后启动第四电机,第四电机带动滑槽杆转动,使导向柱处于右侧最下端,此时齿圈处于原料筒内部,然后启动第三电机,第三电机通过第一锥齿轮带动第二锥齿轮和第二转轴转动,第二转轴带动第二连杆转动,第二连杆通过第三连杆带动往复杆左右往复移动,使击打球对原料筒内腔壁进行击打,使原料筒产生振动,同时,安装杆转动的同时,齿圈带动齿轮转动,使第三转轴转动,第三转轴通过第四锥齿轮带动第三锥齿轮和第五连杆转动,第五连杆带动前后两侧第四连杆转动,第四连杆带动往复块在滑套内侧往复滑动,使振捣板前后往复移动,对原料进行振捣,从而可对原料筒进行振动和对原料进行振捣,进而加剧了原料的抖动,避免了原料堵塞在原料筒内部,提高了整体的上料效率。

20.3、本发明中通过原料经原料筒后到达上料筒内部,然后启动第一电机、第一水泵、第二水泵,第一电机带动链轮和链条转动,使加热管发生转动 ,绞龙叶片对原料进行输送时,热水经第二水管到达加热管内部,使加热管得到加热,同时,第一水泵将加热管内部的水抽回至加热水箱继续进行加热,循环利用,从而更便于对上料筒内部的原料起到一个持续均匀加热的效果,进而避免了原料得不到均匀加热导致凝固的情况。

附图说明

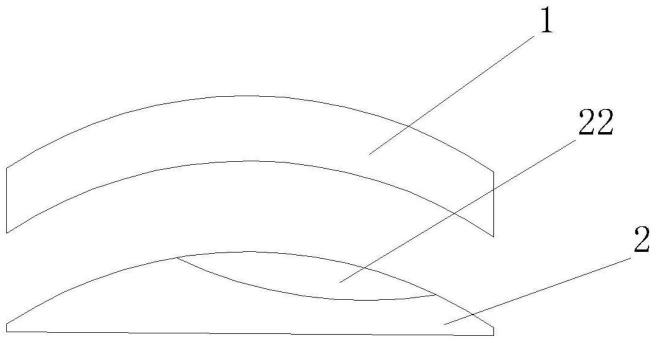

21.图1为本发明上料筒和原料筒半剖面立体结构示意图。

22.图2为本发明图1中a区域放大结构示意图。

23.图3为本发明图1中b区域放大结构示意图。

24.图4为本发明图1中c区域放大结构示意图。

25.图5为本发明左侧局部立体结构示意图。

26.图6为本发明图5中d区域放大结构示意图。

27.图7为本发明图5中e区域放大结构示意图。

28.图8为本发明刮板处局部立体结构示意图。

29.图9为本发明后视立体结构示意图。

30.图10为本发明图9中f区域放大结构示意图。

31.图11为本发明图9中g区域放大结构示意图。

32.图中的标号分别代表:1、底板;2、加热水箱;3、第一水泵;4、第二水泵;5、第一水管;6、加热管;7、上料筒;8、绞龙叶片;9、链条;10、链轮;11、第一转轴;12、第一电机;13、第二水管;14、原料筒;15、连通管;16、位移杆;17、调节板;18、转盘;19、第一连杆;20、滑杆;21、限位圈;22、刮板;23、第二电机;24、滑槽板;25、导向柱;26、滑槽杆;27、安装板;28、第三电机;29、第一锥齿轮;30、第二锥齿轮;31、第二转轴;32、第二连杆;33、第三连杆;34、l型杆;35、往复杆;36、击打球;37、齿圈;38、安装杆;39、齿轮;40、第三转轴;41、滑套;42、往复块;43、第四连杆;44、第五连杆;45、第三锥齿轮;46、第四锥齿轮;47、螺纹杆;48、振捣板;49、限位杆;50、限位块;51、第四电机;52、振动块;53、凹槽块;54、振动腔;55、弹簧;56、螺纹板。

具体实施方式

33.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和实施例对本发明做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

34.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用不同于在此描述的其他方式来实施,因此,本发明并不限于下面公开说明书的具体实施例的限制。

35.本实施例的一种球磨机橡胶衬板加工用原料上料设备,参照图1-11:包括底板1,底板1上端面中部固定连接有上料筒7,上料筒7左右两端中部均转动连接有加热管6,加热管6外部左侧固定连接有绞龙叶片8,底板1上端面左侧中部固定连接有振动腔54,振动腔54内侧滑动连接有振动块52,振动腔54上端固定连接有原料筒14,原料筒14下端中部连通有连通管15,底板1上端面左侧后端固定连接有滑槽板24,滑槽板24通过滑槽滑动连接有导向柱25,导向柱25前端面固定连接有位移杆16,位移杆16下端面固定连接有调节板17,调节板17右端固定连接有限位圈21,限位圈21滑动连接有滑杆20,滑杆20固定连接有刮板22,位移杆16左端面上侧固定连接有安装板27,安装板27左端通过第二转轴31转动连接有安装杆38,安装杆38下侧前后两端均通过滑套41滑动连接有往复块42,往复块42相互远离的端面固定连接有振捣板48。

36.其中,底板1上端面左侧前端固定连接有第一电机12,第一电机12输出端通过第一转轴11固定连接有链轮10,加热管6左端固定连接有链轮10,链轮10啮合连接有链条9,滑槽板24后端面中部固定连接有第四电机51。第四电机51输出端通过销轴固定连接有滑槽杆26,滑槽杆26滑动连接有导向柱25,导向柱25后端面固定连接有限位块50,限位块50中部滑动连接有限位杆49,限位杆49上端通过滑槽滑动连接有滑槽板24,调节板17下侧上端面固定连接有第二电机23。第二电机23输出端通过销轴固定连接有转盘18,转盘18上端面通过

销轴转动连接有第一连杆19,第一连杆19远离转盘18的一端通过销轴转动连接有滑杆20。通过启动第四电机51带动滑槽杆26转动,滑槽杆26通过导向柱25带动位移杆16下降,使刮板22进入至原料筒14内部,然后启动第二电机23带动转盘18转动,转盘18带动第一连杆19转动,第一连杆19带动滑杆20在限位圈21上滑动,使四个刮板22相互远离,抵住原料筒14内腔壁,然后再次启动第四电机51,使滑槽杆26带动导向柱25上升,即可带动刮板22上升,刮板22上升时,对原料筒14内腔壁附着的原料进行刮取,直至附着的原料从原料筒14内排出,从而更便于对原料筒14内部附着的原料起到一个自动清理的作用,进而省去了人工手动清理原料筒14的过程,节省了时间人力。

37.其中,安装板27下端面左侧固定连接有第三电机28,第三电机28输出端固定连接第一锥齿轮29,第一锥齿轮29通过第二锥齿轮30啮合连接有第二转轴31,第二转轴31上端面固定连接有第二连杆32,第二连杆32左端通过销轴转动连接有第三连杆33,第三连杆33左端通过销轴转动连接有往复杆35。往复杆35滑动连接有l型杆34,l型杆34右端面固定连接有安装板27,安装板27下端面右侧固定连接有齿圈37,安装杆38右端通过第三转轴40转动连接有齿轮39和第四锥齿轮46,齿轮39啮合连接有齿圈37,安装杆38下端中部通过销轴转动连接有第五连杆44和第三锥齿轮45。第三锥齿轮45啮合连接有第四锥齿轮46,第五连杆44左端面后侧通过销轴转动连接有第四连杆43,第四连杆43远离第五连杆44的一端通过销轴转动连接有往复块42。

38.振动块52右端面下侧固定连接有弹簧55,弹簧55右端固定连接有振动腔54,振动块52后端下侧插接有凹槽块53,凹槽块53下端面中部固定连接有螺纹板56,螺纹板56下端螺纹连接有螺纹杆47,螺纹杆47前端面转动连接有振动腔54。通过将原料加入至原料筒14内部,然后转动螺纹杆47带动螺纹板56向后移动,使凹槽块53远离振动块52,然后启动第四电机51,第四电机51带动滑槽杆26转动,使导向柱25处于右侧最下端,此时齿圈37处于原料筒14内部,然后启动第三电机28,第三电机28通过第一锥齿轮29带动第二锥齿轮30和第二转轴31转动,第二转轴31带动第二连杆32转动,第二连杆32通过第三连杆33带动往复杆35左右往复移动,使击打球36对原料筒14内腔壁进行击打,使原料筒14产生振动,同时,安装杆38转动的同时,齿圈37带动齿轮39转动,使第三转轴40转动,第三转轴40通过第四锥齿轮46带动第三锥齿轮45和第五连杆44转动,第五连杆44带动前后两侧第四连杆43转动,第四连杆43带动往复块42在滑套41内侧往复滑动,使振捣板48前后往复移动,对原料进行振捣,从而可对原料筒14进行振动和对原料进行振捣,进而加剧了原料的抖动,避免了原料堵塞在原料筒14内部,提高了整体的上料效率。

39.其中,底板1上端面右侧后端固定连接有加热水箱2,加热水箱2左端上侧中部连通有第一水泵3,第一水泵3出水端连通有第二水管13,第二水管13远离第一水泵3的一端转动连接有加热管6,加热管6右端通过第一水管5连通有第二水泵4,第二水泵4出水端连通有加热水箱2。通过原料经原料筒14后到达上料筒7内部,然后启动第一电机12、第一水泵3、第二水泵4,第一电机12带动链轮10和链条9转动,使加热管6发生转动 ,绞龙叶片8对原料进行输送时,热水经第二水管13到达加热管6内部,使加热管6得到加热,同时,第一水泵3将加热管6内部的水抽回至加热水箱2继续进行加热,循环利用,从而更便于对上料筒7内部的原料起到一个持续均匀加热的效果,进而避免了原料得不到均匀加热导致凝固的情况。

40.一种球磨机橡胶衬板加工用原料上料设备的使用工艺,包括以下步骤:

s1、首先将原料加入至原料筒14内部,然后转动螺纹杆47带动螺纹板56向后移动,使凹槽块53远离振动块52,然后启动第四电机51,第四电机51带动滑槽杆26转动,使导向柱25处于右侧最下端,此时齿圈37处于原料筒14内部,然后启动第三电机28,第三电机28通过第一锥齿轮29带动第二锥齿轮30和第二转轴31转动;s2、然后第二转轴31带动第二连杆32转动,第二连杆32通过第三连杆33带动往复杆35左右往复移动,使击打球36对原料筒14内腔壁进行击打,使原料筒14产生振动,同时,安装杆38转动的同时,齿圈37带动齿轮39转动,使第三转轴40转动,第三转轴40通过第四锥齿轮46带动第三锥齿轮45和第五连杆44转动,第五连杆44带动前后两侧第四连杆43转动,第四连杆43带动往复块42在滑套41内侧往复滑动,使振捣板48前后往复移动,对原料进行振捣;s3、原料经原料筒14后到达上料筒7内部,然后启动第一电机12、第一水泵3、第二水泵4,第一电机12带动链轮10和链条9转动,使加热管6发生转动 ,绞龙叶片8对原料进行输送时,热水经第二水管13到达加热管6内部,使加热管6得到加热,同时,第一水泵3将加热管6内部的水抽回至加热水箱2继续进行加热,循环利用;s4、最后,对上料筒7右端的原料进行收集即可,然后启动第四电机51带动滑槽杆26转动,滑槽杆26通过导向柱25带动位移杆16下降,使刮板22进入至原料筒14内部,然后启动第二电机23带动转盘18转动,转盘18带动第一连杆19转动,第一连杆19带动滑杆20在限位圈21上滑动,使四个刮板22相互远离,抵住原料筒14内腔壁,然后再次启动第四电机51,使滑槽杆26带动导向柱25上升,即可带动刮板22上升,刮板22上升时,对原料筒14内腔壁附着的原料进行刮取,直至附着的原料从原料筒14内排出。

41.使用时,首先,将原料加入至原料筒14内部,然后转动螺纹杆47带动螺纹板56向后移动,使凹槽块53远离振动块52,然后启动第四电机51,第四电机51带动滑槽杆26转动,使导向柱25处于右侧最下端,此时齿圈37处于原料筒14内部,然后启动第三电机28,第三电机28通过第一锥齿轮29带动第二锥齿轮30和第二转轴31转动,第二转轴31带动第二连杆32转动,第二连杆32通过第三连杆33带动往复杆35左右往复移动,使击打球36对原料筒14内腔壁进行击打,使原料筒14产生振动,同时,安装杆38转动的同时,齿圈37带动齿轮39转动,使第三转轴40转动,第三转轴40通过第四锥齿轮46带动第三锥齿轮45和第五连杆44转动,第五连杆44带动前后两侧第四连杆43转动,第四连杆43带动往复块42在滑套41内侧往复滑动,使振捣板48前后往复移动,对原料进行振捣,从而可对原料筒14进行振动和对原料进行振捣,进而加剧了原料的抖动,避免了原料堵塞在原料筒14内部,提高了整体的上料效率;原料经原料筒14后到达上料筒7内部,然后启动第一电机12、第一水泵3、第二水泵4,第一电机12带动链轮10和链条9转动,使加热管6发生转动 ,绞龙叶片8对原料进行输送时,热水经第二水管13到达加热管6内部,使加热管6得到加热,同时,第一水泵3将加热管6内部的水抽回至加热水箱2继续进行加热,循环利用,从而更便于对上料筒7内部的原料起到一个持续均匀加热的效果,进而避免了原料得不到均匀加热导致凝固的情况;然后对上料筒7右端的原料进行收集即可;最后,启动第四电机51带动滑槽杆26转动,滑槽杆26通过导向柱25带动位移杆16下降,使刮板22进入至原料筒14内部,然后启动第二电机23带动转盘18转动,转盘18带动第一连杆19转动,第一连杆19带动滑杆20在限位圈21上滑动,使四个刮板22相互远离,抵住原料筒14内腔壁,然后再次启动第四电机51,使滑槽杆26带动导向柱25上升,即可

带动刮板22上升,刮板22上升时,对原料筒14内腔壁附着的原料进行刮取,直至附着的原料从原料筒14内排出,从而更便于对原料筒14内部附着的原料起到一个自动清理的作用,进而省去了人工手动清理原料筒14的过程,节省了时间人力。

42.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。