1.本发明涉及车辆技术领域,具体涉及一种车门框和车辆。

背景技术:

2.如图1-3所示,图1为车门框顶部的剖面图;图2车门框b位置的剖面图;图3车门框a2位置的剖面图。

3.车门框包括车门内板3’,车门内板3’开设有窗口,车门内板3’的外侧配设有车门外饰板,为了提高强度,在窗口一周设有窗框加强板4’,窗框加强板4’设于车门内板3’和车门外饰板之间,窗框加强板4’呈环状,窗框加强板4’的内周部和外周部车门内板3’搭接并固定。

4.如图1所示,窗框加强板4’包括主体部和位于主体部内圈、外圈的内周部、外周部,内周部、外周部用于和车门内板3’搭接,搭接后点焊固定。为了保证车门内板3’冲切模具有足够的落料空间,车门内板3’的一侧倾斜设置,车门内板3’对应于窗口的部分也包括内周部和外周部,图1中,车门内板3’的下侧为内周部,内周部倾斜布置,为了和倾斜设置的车门内板3’搭接焊接,窗框加强板4’也向车门内板3’倾斜,且窗框加强板4’的内周部和车门内板3’的对应部分形成倾斜的搭接部,进行焊接。如图1所示,车门框还设有车门密封条6’,车门密封条6’通过卡扣5’固定于车门内板3’,卡扣5’伸入到空腔中。

5.目前,此种结构的车门框存在强度不足的问题。

技术实现要素:

6.本发明提供一种车门框,包括车门内板和窗框加强板,所述窗框加强板的内周部和外周部与所述车门内板搭接,所述窗框加强板和所述车门内板之间形成空腔,所述窗框加强板的内周部和所述车门内板搭接的部分与车门的玻璃平行;所述车门框还包括补充加强板,所述补充加强板至少部分设于所述窗框加强板和所述车门内板之间。

7.在一种具体的方案中,所述补充加强板与所述车门内板粘结或焊接。

8.在一种具体的方案中,所述窗框加强板的内周部和/或外周部设有至少一个缺口,所述补充加强板设有与所述缺口数量、位置均对应的延伸耳板,所述补充加强板通过所述延伸耳板与所述车门内板搭接并焊接固定。

9.在一种具体的方案中,所述车门框的a2柱和b柱位置对应设有所述补充加强板的至少一部分。

10.在一种具体的方案中,所述补充加强板包括上部和下部,所述上部位于所述窗框加强板和所述车门内板之间,所述下部伸出所述窗框加强板的底部,并和所述车门内板固定。

11.在一种具体的方案中,所述车门内板与所述窗框加强板采用凸点焊连接。

12.在一种具体的方案中,所述车门内板一体拉延成型有凸点,以与所述窗框加强板凸点焊。

13.在一种具体的方案中,所述车门框还设有车门密封条,所述车门密封条通过卡扣固定于所述车门内板,所述卡扣伸入所述空腔,所述空腔对应于所述卡扣的位置,沿所述卡扣伸入方向的尺寸不大于2厘米。

14.本发明还提供一种车辆,包括车门框,所述车门框为上述任一项所述的车门框。

15.本方案的窗框加强板的内周部和车门内板搭接的部分与车门的玻璃平行,这样窗框加强板和车门内板之间的空腔得以增加,由于空腔的体积增加,车门框能够设置补充加强板,补充加强板的至少部分位于车门内板和窗框加强板之间,从而增加车门框的强度。

附图说明

16.图1为车门框顶部的剖面图;

17.图2车门框a2位置的剖面图;

18.图3车门框b位置的剖面图;

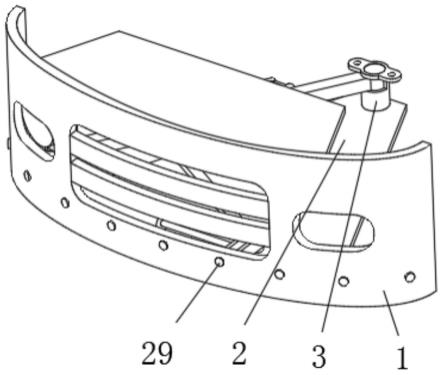

19.图4为本发明实施例中所提供车门框一种具体实施的结构示意图;

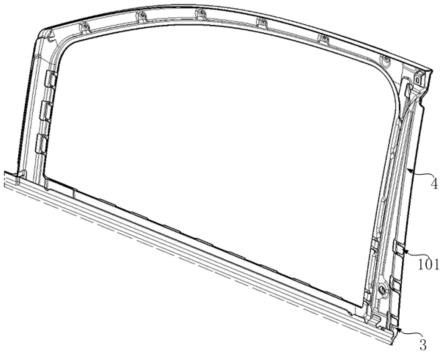

20.图5为图4中去除窗框加强板后的示意图;

21.图6为图4中车门框顶部的剖面图;

22.图7为图6的平面图;

23.图8为图4中车门框a2位置的剖面图;

24.图9为图8的平面图;

25.图10为图4中车门框b位置的剖面图;

26.图11为图10的平面图;

27.图12为本实施例中b柱位置补充加强板和车门内板、窗框加强板装配的局部视图;

28.图13为图12中补充加强板和窗框加强板装配的示意图;

29.图14为本发明实施例中车门内板内表面的示意图;

30.图15为图14中车门内板凸点位置和窗框加强板配合的示意图。

31.图1-3中附图标记说明如下:

[0032]1’‑

玻璃;

[0033]2’‑

玻璃泥槽;21

’‑

唇边;

[0034]3’‑

车门内板;

[0035]4’‑

窗框加强板;

[0036]5’‑

卡扣;

[0037]6’‑

车门密封条;

[0038]

图4-15中附图标记说明如下:

[0039]

1-玻璃;

[0040]

2-玻璃泥槽;21-唇边;

[0041]

3-车门内板;31-凸点;

[0042]

4-窗框加强板;41-主体部;42-外周部;43-内周部;4a-缺口;

[0043]

5-卡扣;

[0044]

6-车门密封条;

[0045]

7-门洞密封条;

[0046]

8-第一补充加强板;81-第一延伸耳板;

[0047]

9-车门外饰板;

[0048]

10-第二补充加强板;101-第二延伸耳板。

具体实施方式

[0049]

为了使本技术领域的人员更好地理解本发明方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。

[0050]

请参考图4、5,图4为本发明实施例中所提供车门框一种具体实施的结构示意图;图5为图4中去除窗框加强板4后的示意图。

[0051]

车门框包括车门内板3,图4仅示出车门框开设窗口的上部,未出下部,车门内板3对应设有窗口,车门内板3的外侧配设有车门外饰板9(图1中未示出,示于图11),为了提高强度,在窗口一周设有窗框加强板4,窗框加强板4呈环状,窗框加强板4设于车门内板3的外侧,处于车门外饰板9和车门内板3之间,此外,窗框加强板4的内周部43和外周部42与车门内板3搭接并固定。此处内周部43和外周部42的“内”、“外”是指环状结构的内圈、外圈,除此以外,文中其他位置的“内”、“外”是以车体为参考系,靠近车辆乘车室为内,远离车辆乘车室为外,车门框可是fug(frame under glass)型式。

[0052]

请继续参照图6-11理解,图6为图4中车门框顶部的剖面图;图7为图6的平面图;图8为图4中车门框a2位置的剖面图;图9为图8的平面图;图10为图4中车门框b位置的剖面图;图11为图10的平面图。

[0053]

如图6、7所示,窗框加强板4包括主体部41和位于主体部41内圈、外圈的内周部43、外周部42,内周部43、外周部42用于和车门内板3搭接形成止口,搭接后可以焊接固定,车门内板3对应于窗框加强板4主体部41的部分向内凸起设置,这样,车门内板3和窗框加强板4之间形成空腔,此空腔为卡扣5提供安装空间。如图7所示,车门框设有车门密封条6,车门密封条6通过卡扣5固定于车门内板3,卡扣5可以伸入到空腔中,以实现卡扣5的安装,如图6所示,车门的门洞还设有门洞密封条7,车门内板3向内凸起的部分抵压在门洞密封条7,在关闭车门时可以实现密封。

[0054]

如图6所示,玻璃泥槽2开设有朝向窗口的第一槽口,玻璃1的四周可以插入到第一槽口内,玻璃泥槽2的环状外圈还设有朝向内侧的第二槽口,车门内板3和窗框加强板4的外周部42搭接后插入在该第二槽口中,玻璃泥槽2的第二槽口位置确定后,窗框加强板4外周部42的位置也得以确定。另外,窗框加强板4的内周部43和车门内板3搭接形成止口,止口对应于窗口的内圈,如图7所示,玻璃泥槽2的内圈形成唇边21,唇边21抵接在窗框加强板4内周部43和车门内板3搭接的止口位置。

[0055]

本实施例中,窗框加强板4内周部43和车门内板3搭接的止口部分与玻璃1平行,需要强调的是,本文所述的平行并非几何意义上的完全平行,可以略微有小倾角。如此设置,相较于背景技术,车门内板3的内周部相对其外周部进一步远离,但倾斜角度减小,仍然保证了车门内板3冲切模的落料空间,而此时,除了窗框加强板4的外周部42、内周部43和车门内板3搭接的位置以外,由于车门内板3和窗框加强板4内周部43和玻璃1平行,窗框加强板4的主体部41不再需要如同背景技术一样倾斜设置以配合倾斜的车门内板,主体部41可以尽量向外挪移,靠近玻璃泥槽2一侧,这样,窗框加强板4和车门内板3之间空腔的体积在有限

的空间内得以增加。如图7、9、11所示,除了适应结构变化以外,窗框加强板4的主体部41靠近或抵靠玻璃泥槽2,图11中窗框加强板4的一部分还靠近或抵靠车门外饰板9,即主体部41与搭接的止口部分类似,与玻璃1也大致平行,以利用有限的空间尽量地增加空腔体积。

[0056]

在此基础上,值得关注的是,由于空腔的体积增加,本实施例中车门框能够设置补充加强板,如图5、9、11所示,本实施例具体在车门框的b柱和a2柱位置分别设置第一补充加强板10、第二补充加强板8,补充加强板的一部分设于车门内板3和窗框加强板4之间,补充加强板可以与车门内板3粘结或焊接,补充加强板的设置可以增加车门框的强度。图5中,大部分的a2柱和b柱的下端设置有补充加强板,如此即可实现增加强度的目的,也可以节省材料,便于装配,可以理解,在车门框的其他位置设置补充加强板,乃至整个环向设置补充加强板都是可以的。

[0057]

请进一步查阅图12、13,图12为本实施例中b柱位置补充加强板和车门内板3、窗框加强板4装配的局部视图;图13为图12中补充加强板和窗框加强板4装配的示意图。

[0058]

如图12、13所示,窗框加强板4的内周部43、外周部42均设有多个缺口4a,其中,窗框加强板4对应于b柱位置的内周部43开设有两个缺口4a,外周部42开设有三个缺口4a,而第一补充加强板10长条状延伸,其两侧设有与缺口4a数量、位置均对应的第一延伸耳板101,这样,窗框加强板4、第一补充加强板10、车门内板3叠加后,第一补充加强板10的第一延伸耳板101可以从缺口4a露出,则便于第一补充加强板10通过第一延伸耳板101与车门内板3搭接并焊接固定,简化焊接工艺。这里的缺口4a数量和位置可以根据实际需要调整。比如图4中,a柱位置的窗框加强板4在内圈设置三个缺口,第二加强板8设有三个对应的第二延伸耳板91,第二延伸耳板91和车门内板3焊接固定。当然,补充加强板也可以通过其他方式与车门内板3或者窗框加强板4固定,本实施例不做具体限制。

[0059]

补充加强板的不限于全部位于窗框加强板4和车门内板3之间,通过图12、13可以看出,第一补充加强板10的上部位于窗框加强板4和车门内板之间,而下部则伸出窗框加强板4的底部,延伸到车门内板3窗口的下方,与车门内板3固定,例如可以是焊接固定,以增强车门内板3下部的强度。可以理解,补充加强板也可以是其他结构。

[0060]

请继续参考14、15,图14为本发明实施例中车门内板3外表面的示意图;图15为图14中车门内板3凸点31位置和窗框加强板4配合的示意图。

[0061]

如图14所示,车门内板3在窗口的一圈设有多个凸点31,窗框加强板4与凸点31接触并焊接,如此,在保证焊点强度的前提下,凸点31可以集中电流密度,并可靠形成较小的熔核,则凸点焊的钣金焊接边长度可以小于传统点焊,只需要6mm左右即可,如图7所示,凸点焊的钣金焊接边长度为窗框加强板4的内周部43、外周部42与车门内板3搭接形成止口的搭接长度,此长度相较于背景技术大大减小,传统点焊需要12mm左右,由于搭接长度缩小,则在受限的空间内,更有利于窗框加强板4的主体部41尽量靠近玻璃泥槽2一侧,保证窗框加强板4和车门内板3之间的空腔能够尽量地增加,而且由于止口的长度较小,玻璃泥槽2的唇边21也可以较小的尺寸抵压到内周部43和车门内板3的搭接位置,进一步有利于玻璃泥槽2黑区的减小。

[0062]

需要说明的是,虽然上述方案尽量地扩大车门内板3和窗框加强板4之间的空腔大小,但为了避免玻璃1下降后从车外观察玻璃泥槽2的黑区过大、以及从车内观察车门内板3露白严重,可以对空腔的扩大进行控制,如图7所示,空腔对应于卡扣5的位置,沿卡扣5伸入

方向的尺寸不大于2cm,比如可以是1.8cm。

[0063]

本方案还提供一种车辆,包括上述任一实施例所述的车门框,具有与上述任一实施例的技术效果相同,不再赘述。

[0064]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。