1.本实用新型涉及粉煤灰预处理设备领域,具体涉及一种粉煤灰筛选装置。

背景技术:

2.粉煤灰是指从煤燃烧后的烟气中收捕下来的细灰,是燃煤电厂排出的主要固体废物。在粉煤灰回收处理后,可应用于混凝土或制砖等工业生产,而在处理的工程中,需要对粉煤灰进行筛选,以使其颗粒尺寸满足生产要求。

3.现有技术中,如中国专利cn 208437189 u示出了粉煤灰筛选装置,包括振动电机、振动筛、粉煤灰输出管、机架、溜灰管;所述振动电机、振动筛分别与机架连接,所述振动电机输出轴与振动筛连接;所述粉煤灰输出管一端与振动筛连接,所述粉煤灰输出管的另一端与溜灰管连接;所述溜灰管包括圆柱形壳体、中间轴、螺旋叶片,所述中间轴与圆柱形壳体中心连接;所述螺旋叶片沿中间轴上升,所述螺旋叶片的内侧与中间轴连接,所述螺旋叶片的外侧与圆柱形壳体连接;所述圆柱形壳体上部设置开口与粉煤灰输出管连接,所述圆柱形壳体下部设置排料口。

4.筛选时,主要是通过振动筛配合后续的输出管进行筛分作业;但振动筛这一结构的筛选效率低下,无法满足生产需求。

技术实现要素:

5.因此,本实用新型提供一种粉煤灰筛选装置,解决了采用振动机构进行筛选生产效率较低的问题。

6.为达到上述目的,本实用新型是通过以下技术方案实现的:

7.一种粉煤灰筛选装置,包括机架,所述机架上架设有中空圆柱状的筛体,所述筛体的一侧为进料端,另一侧为出料端,所述进料端一侧高度高于所述出料端一侧;

8.所述筛体传动连接有驱动其沿自身轴线转动的筛体驱动机构;

9.所述筛体内部可转动安装有一用于挤压粉煤灰的压辊,所述压辊上传动连接有驱动所述压辊转动的压辊驱动机构;

10.所述筛体下方的机架上设置有收集筛分后粉煤灰的集料斗,所述进料端处的机架上设置有进料槽,所述出料端处的机架上设置有收集未筛分完全粉煤灰的尾料槽。

11.优选的,所述压辊驱动机构包括用于支撑所述压辊轴向两端的支撑架、与所述压辊轴向一端传动连接的辊轴驱动电机。

12.优选的,所述压辊上设有若干沿其周侧表面均布的挤压凸起。

13.优选的,所述压辊靠近进料端一侧的支撑架为铰接安装,另一端固接在一摆动曲柄上,所述摆动曲柄的另一端与所述辊轴驱动电机传动连接。

14.优选的,所述筛体内部设有一用于粉煤灰物料缓冲的缓冲腔。

15.优选的,所述压辊与所述筛体的转动方向相反。

16.通过采用前述技术方案,本实用新型的有益效果是:

17.本技术方案通过倾斜设置的筛体结构,配合内部的压辊,不同于振动筛的结构仅靠振动进行筛分,能够通过压辊与筛体配合对粉煤灰进行挤压作业,使得设备可以对结块的粉煤灰进行粉碎,并且,采用倾斜设置的筛体,小颗粒的物料可随着筛体转动而由筛体分筛而出落入集料斗内,大颗粒的物料则由压辊粉碎后逐步分筛排出,而这一过程中未经分筛的粉煤灰则在出料端排出进入尾料槽内,收集后重新进行筛选,这个筛分作业相较于振动筛具有效率高的优点,更利于连续性的生产,同时生产中产生的噪音较小,营造了良好的生产环境;

18.同时,根据需求可调整压辊与筛体的尺寸结构,不仅可控制筛分出的粉煤灰颗粒尺寸,也可以调整未经筛分得到的尾料尺寸,进而针对尾料进行不同方向的生产利用,具有良好的生产灵活性。

附图说明

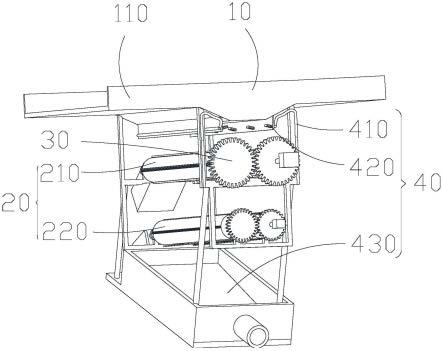

19.图1为本实用新型实施例一的整体结构示意图;

20.图2为本实用新型实施例一筛体与压辊的配合结构示意图;

21.图3为本实用新型实施例二的整体结构示意图;

22.图4为本实用新型实施例二筛体与压辊的配合结构示意图。

23.附图标记:100、机架;1、筛体;a、进料端;b、出料端;11、分筛电机;12、支架;13、缓冲腔;2、压辊;21、支撑架;22、辊轴驱动电机;23、挤压凸起;24、摆动曲柄;3、集料斗;4、进料槽;5、尾料槽。

具体实施方式

24.以下将结合具体实施例来详细说明本实用新型的实施方式,借此对本实用新型如何应用技术手段来解决技术问题,并达成技术效果的实现过程能充分理解并据以实施。

25.实施例一

26.参考图1及图2,一种粉煤灰筛选装置,包括机架100,所述机架100上架设有中空圆柱状的筛体1,所述筛体1的一侧为进料端a,另一侧为出料端b,所述进料端a一侧高度高于所述出料端b一侧;

27.所述筛体1传动连接有驱动其沿自身轴线转动的筛体驱动机构;所述筛体驱动机构包括分筛电机11、固接在筛体1上用于旋转的支架12,所述支架12与所述分筛电机11传动连接;

28.所述筛体1内部可转动安装有一用于挤压粉煤灰的压辊2,所述压辊2上传动连接有驱动所述压辊2转动的压辊2驱动机构;其中,所述压辊2驱动机构包括用于支撑所述压辊2轴向两端的支撑架21、与所述压辊2轴向一端传动连接的辊轴驱动电机22,具体的,压辊2的轴向端部具有一转轴,转轴可转动穿设在所述支撑架21上,辊轴驱动电机22则与所述转轴传动连接;

29.所述筛体1下方的机架100上设置有收集筛分后粉煤灰的集料斗3,所述进料端a处的机架100上设置有进料槽4,所述出料端b处的机架100上设置有收集未筛分完全粉煤灰的尾料槽5;本技术方案通过倾斜设置的筛体1结构,配合内部的压辊2,不同于振动筛的结构仅靠振动进行筛分,能够通过压辊2与筛体1配合对粉煤灰进行挤压作业,使得设备可以对

结块的粉煤灰进行粉碎,并且,采用倾斜设置的筛体1,小颗粒的物料可随着筛体1转动而由筛体1分筛而出落入集料斗3内,大颗粒的物料则由压辊2粉碎后逐步分筛排出,而这一过程中未经分筛的粉煤灰则在出料端b排出进入尾料槽5内,收集后重新进行筛选,这个筛分作业相较于振动筛具有效率高的优点,更利于连续性的生产,同时生产中产生的噪音较小,营造了良好的生产环境;

30.同时,根据需求可调整压辊2与筛体1的尺寸结构,不仅可控制筛分出的粉煤灰颗粒尺寸,也可以调整未经筛分得到的尾料尺寸,进而针对尾料进行不同方向的生产利用,具有良好的生产灵活性;

31.其中,所述压辊2上设有若干沿其周侧表面均布的挤压凸起23;挤压凸起23能够形成对粉煤灰的进一步挤压,进而保证粉碎效果;同时生产中,所述压辊2与所述筛体1的转动方向相反;这样当筛体1给了内部的粉煤灰一个转动趋势时,压辊2则可以与其相反的方向对粉煤灰施加挤压力,强化了挤压粉碎的作用力,确保了粉碎、筛选的效率。

32.本实施例中,所述筛体1内部设有一用于粉煤灰物料缓冲的缓冲腔13;所述缓冲腔13用于衔接进料槽4与压辊2及筛体1之间,针对未能进入压辊2与筛体1之间的粉煤灰进行短暂存贮,避免一次性大量入料而带来的堵塞筛体1等负面效果,保证了筛选的顺利进行。

33.实施例二

34.参考图3、图4,与实施例一相比,所述压辊2靠近进料端a一侧的支撑架21为铰接安装,另一端固接在一摆动曲柄24上,所述摆动曲柄24的另一端与所述辊轴驱动电机22传动连接;这样的结构,使得压辊2在转动时为偏心转动,压辊2与筛体1之间的间距由进料端a向出料端b一侧逐渐减小,能够形成逐步递进式的挤压,进而保证了挤压效果,进一步提高筛分的效率,也减少了重复筛分的次数。

35.尽管结合优选实施方案具体展示和介绍了本实用新型,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本实用新型的精神和范围内,在形式上和细节上可以对本实用新型做出各种变化,均为本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。