一种在uv喷涂产品上的印刷油墨和制备及应用方法

技术领域

1.本发明属于印刷油墨技术领域,特别涉及一种在uv喷涂产品上的印刷油墨和制备及应用方法。

背景技术:

2.一些电子产品需要在产品外壳上喷涂uv油墨,然后再在uv油墨层上印刷字符。然而,现有技术中,用于印刷字符的印刷油墨在uv油墨层上印刷后的附着力不好,难以通过附着力测试的百格测试、恒温恒湿测试、环境测试和mek测试。

3.因此,发明一种在uv喷涂产品上的印刷油墨和制备及应用方法来解决上述问题很有必要。

技术实现要素:

4.针对上述问题,本发明提供了一种在uv喷涂产品上的印刷油墨和制备及应用方法,以解决上述背景技术中提出的问题。

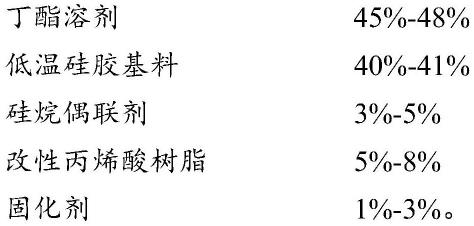

5.为实现上述目的,本发明提供如下技术方案:一种在uv喷涂产品上的印刷油墨,所述印刷油墨包括以下原料:

[0006][0007]

进一步的,所述uv固化水性聚氨酯为纯化后的季戊四醇二丙烯酸酯和扩链剂制备的uv固化水性树脂中的一种或两种。

[0008]

进一步的,所述光引发剂为联苯酰缩酮类、a,a-二烷氧基苯乙酮类、a-羟基烷基苯酮类、a-氨基烷基苯酮类、酰基氧化膦类和二苯甲酮/胺类中的一种或多种。

[0009]

进一步的,所述助剂为水性分散剂、水性流平剂、消泡剂、活性稀释剂、偶联剂和固化剂。

[0010]

进一步的,所述活性稀释剂为丙烯酸酯类单体、带环状结构类单体和乙烯类单体中的一种或多种。

[0011]

本发明还公开了一种在uv喷涂产品上的印刷油墨的制备方法,包括以下步骤:

[0012]

s1:将uv固化水性聚氨酯、颜料、光引发剂去离子水和助剂加入至反应釜中,分散搅拌混合,加入分散砂磨机中,在高速运转下将其磨至合格细度,配置成色浆;

[0013]

s2:然后,再加入uv固化水性聚氨酯乳液与步骤s1中制备好的色浆混合,通过行星式球磨机机械共混,制备得到在uv喷涂产品上的印刷油墨。

[0014]

进一步的,所述步骤s2中uv固化水性聚氨酯乳液的合成方法为:

[0015]

(1)将聚酯二元醇用适量丙酮转入装有搅拌器、冷凝管、温度计并及通有氮气保护的四口烧瓶中,然后用恒压漏斗开始滴入甲苯-2,4-二异氰酸酯,甲苯-2,4-二异氰酸酯滴加完毕后,于45℃的水浴环境中保温0.5h,然后加入催化剂二月桂酸二丁基锡,反应2h;

[0016]

(2)将计量的二羟基甲基丙酸加入反应体系中,升温至65℃反应4h,粘度较大时可以加入适量丙酮来降低粘度;

[0017]

待反应体系温度冷却至45℃后,将计算量的自制单体扩链剂peda或者扩链剂eaol加入到反应体系中,然后升温至65℃继续反应2.5h;

[0018]

加入计量的丙烯酸羟乙酯,对预聚体进行封端;

[0019]

(5)最后,将反应体系温度降至室温,加入三乙胺中和体系中的羧基,然后加入去离子水高速剪切乳化30min,然后减压旋蒸去除丙酮,即可制得制得固含量约43%、ph值为8.0的均稳定uv固化水性聚氨酯乳液。

[0020]

本发明还公开了一种在uv喷涂产品上的印刷油墨的应用方法,包括以下步骤:

[0021]

a、待印刷产品的退火处理:将要印刷的产品在注塑成型后进行退火处理;

[0022]

b、印刷:利用印刷机对退火处理后的产品进行印刷所述印刷油墨;

[0023]

c、固化:完成印刷后,对印刷油墨进行固化。

[0024]

本发明的技术效果和优点:

[0025]

1、本发明具有工艺简单,生产成本低,并能够适合于大规模生产的特点;油墨的应用方法进行的退火处理使产品产生内应力,避免产品性能发生变化或者出现变形或裂纹等现象。

[0026]

2、本发明通过采用两种树脂作为油墨连接料,配以颜料、光引发剂、助剂、溶剂通过研磨分散法成功的制备了印刷油墨,符合凹印油墨对细度的要求,对样品流变性能研究表明,三种油墨均具有明显的剪切变稀特性,存稳定性增强,对塑料薄膜的附着力增加,油墨的光泽度增加,初干性降低。

具体实施方式

[0027]

下面通过具体实施方式来进一步说明本发明的技术方案。

[0029]

实施例1:

[0030]

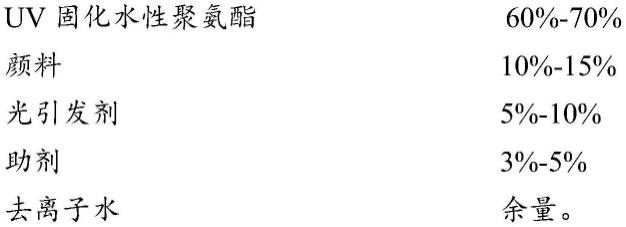

本发明提供了一种在uv喷涂产品上的印刷油墨,所述印刷油墨包括以下原料:

[0031][0032]

作为本发明的一种具体实施方式,所述uv固化水性聚氨酯为纯化后的季戊四醇二丙烯酸酯和扩链剂制备的uv固化水性树脂中的一种或两种;所述光引发剂为联苯酰缩酮类、a,a-二烷氧基苯乙酮类、a-羟基烷基苯酮类、a

‑ꢀ

氨基烷基苯酮类、酰基氧化膦类和二苯甲酮/胺类中的一种或多种;所述助剂为水性分散剂、水性流平剂、消泡剂、活性稀释剂、偶联剂和固化剂;所述活性稀释剂为丙烯酸酯类单体、带环状结构类单体和乙烯类单体中的

一种或多种。

[0033]

本发明还公开了一种在uv喷涂产品上的印刷油墨的制备方法,包括以下步骤:

[0034]

s1:将uv固化水性聚氨酯、颜料、光引发剂去离子水和助剂加入至反应釜中,分散搅拌混合,加入分散砂磨机中,在高速运转下将其磨至合格细度,配置成色浆;

[0035]

s2:然后,再加入uv固化水性聚氨酯乳液与步骤s1中制备好的色浆混合,通过行星式球磨机机械共混,制备得到在uv喷涂产品上的印刷油墨。

[0036]

作为本发明的一种具体实施方式,所述步骤s2中uv固化水性聚氨酯乳液的合成方法为:

[0037]

(1)将聚酯二元醇用适量丙酮转入装有搅拌器、冷凝管、温度计并及通有氮气保护的四口烧瓶中,然后用恒压漏斗开始滴入甲苯-2,4-二异氰酸酯,甲苯-2,4-二异氰酸酯滴加完毕后,于45℃的水浴环境中保温0.5h,然后加入催化剂二月桂酸二丁基锡,反应2h;

[0038]

(2)将计量的二羟基甲基丙酸加入反应体系中,升温至65℃反应4h,粘度较大时可以加入适量丙酮来降低粘度;

[0039]

待反应体系温度冷却至45℃后,将计算量的自制单体扩链剂peda或者扩链剂eaol加入到反应体系中,然后升温至65℃继续反应2.5h;

[0040]

加入计量的丙烯酸羟乙酯,对预聚体进行封端;

[0041]

(5)最后,将反应体系温度降至室温,加入三乙胺中和体系中的羧基,然后加入去离子水高速剪切乳化30min,然后减压旋蒸去除丙酮,即可制得制得固含量约43%、ph值为8.0的均稳定uv固化水性聚氨酯乳液。

[0042]

本发明还公开了一种在uv喷涂产品上的印刷油墨的应用方法,包括以下步骤:

[0043]

a、待印刷产品的退火处理:将要印刷的产品在注塑成型后进行退火处理;

[0044]

b、印刷:利用印刷机对退火处理后的产品进行印刷所述印刷油墨;

[0045]

c、固化:完成印刷后,对印刷油墨进行固化。

[0046]

实施例2:

[0047]

本发明提供了一种在uv喷涂产品上的印刷油墨,所述印刷油墨包括以下原料:

[0048][0049]

作为本发明的一种具体实施方式,所述uv固化水性聚氨酯为纯化后的季戊四醇二丙烯酸酯和扩链剂制备的uv固化水性树脂中的一种或两种;所述光引发剂为联苯酰缩酮类、a,a-二烷氧基苯乙酮类、a-羟基烷基苯酮类、a

‑ꢀ

氨基烷基苯酮类、酰基氧化膦类和二苯甲酮/胺类中的一种或多种;所述助剂为水性分散剂、水性流平剂、消泡剂、活性稀释剂、偶联剂和固化剂;所述活性稀释剂为丙烯酸酯类单体、带环状结构类单体和乙烯类单体中的一种或多种。

[0050]

本发明还公开了一种在uv喷涂产品上的印刷油墨的制备方法,包括以下步骤:

[0051]

s1:将uv固化水性聚氨酯、颜料、光引发剂去离子水和助剂加入至反应釜中,分散

搅拌混合,加入分散砂磨机中,在高速运转下将其磨至合格细度,配置成色浆;

[0052]

s2:然后,再加入uv固化水性聚氨酯乳液与步骤s1中制备好的色浆混合,通过行星式球磨机机械共混,制备得到在uv喷涂产品上的印刷油墨。

[0053]

作为本发明的一种具体实施方式,所述步骤s2中uv固化水性聚氨酯乳液的合成方法为:

[0054]

(1)将聚酯二元醇用适量丙酮转入装有搅拌器、冷凝管、温度计并及通有氮气保护的四口烧瓶中,然后用恒压漏斗开始滴入甲苯-2,4-二异氰酸酯,甲苯-2,4-二异氰酸酯滴加完毕后,于45℃的水浴环境中保温0.5h,然后加入催化剂二月桂酸二丁基锡,反应2h;

[0055]

(2)将计量的二羟基甲基丙酸加入反应体系中,升温至65℃反应4h,粘度较大时可以加入适量丙酮来降低粘度;

[0056]

待反应体系温度冷却至45℃后,将计算量的自制单体扩链剂peda或者扩链剂eaol加入到反应体系中,然后升温至65℃继续反应2.5h;

[0057]

加入计量的丙烯酸羟乙酯,对预聚体进行封端;

[0058]

(5)最后,将反应体系温度降至室温,加入三乙胺中和体系中的羧基,然后加入去离子水高速剪切乳化30min,然后减压旋蒸去除丙酮,即可制得制得固含量约43%、ph值为8.0的均稳定uv固化水性聚氨酯乳液。

[0059]

本发明还公开了一种在uv喷涂产品上的印刷油墨的应用方法,包括以下步骤:

[0060]

a、待印刷产品的退火处理:将要印刷的产品在注塑成型后进行退火处理;

[0061]

b、印刷:利用印刷机对退火处理后的产品进行印刷所述印刷油墨;

[0062]

c、固化:完成印刷后,对印刷油墨进行固化。

[0063]

实施例3:

[0064]

本发明提供了一种在uv喷涂产品上的印刷油墨,所述印刷油墨包括以下原料:

[0065][0066]

作为本发明的一种具体实施方式,所述uv固化水性聚氨酯为纯化后的季戊四醇二丙烯酸酯和扩链剂制备的uv固化水性树脂中的一种或两种;所述光引发剂为联苯酰缩酮类、a,a-二烷氧基苯乙酮类、a-羟基烷基苯酮类、a

‑ꢀ

氨基烷基苯酮类、酰基氧化膦类和二苯甲酮/胺类中的一种或多种;所述助剂为水性分散剂、水性流平剂、消泡剂、活性稀释剂、偶联剂和固化剂;所述活性稀释剂为丙烯酸酯类单体、带环状结构类单体和乙烯类单体中的一种或多种。

[0067]

本发明还公开了一种在uv喷涂产品上的印刷油墨的制备方法,包括以下步骤:

[0068]

s1:将uv固化水性聚氨酯、颜料、光引发剂去离子水和助剂加入至反应釜中,分散搅拌混合,加入分散砂磨机中,在高速运转下将其磨至合格细度,配置成色浆;

[0069]

s2:然后,再加入uv固化水性聚氨酯乳液与步骤s1中制备好的色浆混合,通过行星式球磨机机械共混,制备得到在uv喷涂产品上的印刷油墨。

[0070]

作为本发明的一种具体实施方式,所述步骤s2中uv固化水性聚氨酯乳液的合成方法为:

[0071]

(1)将聚酯二元醇用适量丙酮转入装有搅拌器、冷凝管、温度计并及通有氮气保护的四口烧瓶中,然后用恒压漏斗开始滴入甲苯-2,4-二异氰酸酯,甲苯-2,4-二异氰酸酯滴加完毕后,于45℃的水浴环境中保温0.5h,然后加入催化剂二月桂酸二丁基锡,反应2h;

[0072]

(2)将计量的二羟基甲基丙酸加入反应体系中,升温至65℃反应4h,粘度较大时可以加入适量丙酮来降低粘度;

[0073]

待反应体系温度冷却至45℃后,将计算量的自制单体扩链剂peda或者扩链剂eaol加入到反应体系中,然后升温至65℃继续反应2.5h;

[0074]

加入计量的丙烯酸羟乙酯,对预聚体进行封端;

[0075]

(5)最后,将反应体系温度降至室温,加入三乙胺中和体系中的羧基,然后加入去离子水高速剪切乳化30min,然后减压旋蒸去除丙酮,即可制得制得固含量约43%、ph值为8.0的均稳定uv固化水性聚氨酯乳液。

[0076]

本发明还公开了一种在uv喷涂产品上的印刷油墨的应用方法,包括以下步骤:

[0077]

a、待印刷产品的退火处理:将要印刷的产品在注塑成型后进行退火处理;

[0078]

b、印刷:利用印刷机对退火处理后的产品进行印刷所述印刷油墨;

[0079]

c、固化:完成印刷后,对印刷油墨进行固化。

[0080]

实施例4:

[0081]

根据对在uv产品上印刷的油墨和制备及应用方法的不足之处,对实施例1-3的印刷油墨产品从以下相关功能性测试要求进行技术要求,该印刷油墨在uv喷涂产品上的附着力好,并能够通过附着力测试的百格测试、耐磨测试、恒温恒湿测试、环境测试和mek测试;

[0082]

1)油墨附着力测试的百格测试,油墨层的脱落面积<1%;耐磨测试的 rca纸带测试≥50圈;

[0083]

2)恒温恒湿测试:高温65℃,湿度90%的恒温恒湿机中,连续加热48 小时,外观无变色、起泡、暴裂并且满足百格测试;

[0084]

3)环境测试:温度65℃保持30分钟,再65℃,90%rh,保持7小时,再经历1个浓缩循环:75℃20分钟、-30℃10分钟、-10℃20分钟、50℃10分钟,再经历5个冷热冲击循环:75℃40分钟、-40℃40分钟,然后后75℃停留30分钟,再运行整个大循环5次,每个循环完成后取出产品检查,产品外观无变色、起泡、暴裂并且满足百格测试;

[0085]

4)mek测试:在湿度为50%rh、恒温条件下,在被测产品三个不同的表面涂上丁酮并持续2分钟后擦干或吹干,再观察外观,测试5片产品,其中一片测试至失败,或两倍时间,产品外观无变形,变色、起泡、斑点、腐蚀等不良现象。

[0086]

结论:具有工艺简单,生产成本低,并能够适合于大规模生产的特点;油墨的应用方法进行的退火处理使产品产生内应力,避免产品性能发生变化或者出现变形或裂纹等现象,并且采用两种树脂作为油墨连接料,配以颜料、光引发剂、助剂、溶剂通过研磨分散法成功的制备了印刷油墨,符合凹印油墨对细度的要求,对样品流变性能研究表明,三种油墨均具有明显的剪切变稀特性,存稳定性增强,对塑料薄膜的附着力增加,油墨的光泽度增加,初干性降低。

[0087]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实

体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0088]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

[0089]

以上所述,以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。