1.本发明涉及采矿技术领域,尤其涉及一种破碎顶板条件下缓倾斜薄矿体的采场区块式采矿方法。

背景技术:

2.目前,对于软弱破碎顶板条件的缓倾斜薄矿体的开采主要包括两种方法,分别为两步骤分条采场充填采矿法开采以及锚网喷全面护顶的房柱法或全面法开采。其中,采用两步骤分条采场充填采矿法时存在着采场暴露空间大、顶板安全稳固性差的隐患,进而开采过程中容易造成崩落矿石集中度低、空场作业安全性差、顶板垮冒造成出矿过程贫化大以及后期充填管路敷设困难、作业安全性差等问题;同时,如果一步骤采场充填接顶不良会导致二步骤回采过程中局部顶板发生大变形破坏,空顶下作业安全性进一步恶化等问题。采用锚网喷全面护顶的房柱法或全面法时又存在着矿柱永久损失大、采矿工艺复杂、支护成本高,局部顶板支护失效会造成严重的生产安全隐患等问题。因此,如何对软弱破碎顶板条件的缓倾斜薄矿体进行安全高效地开采仍然是采矿界的难题。

3.发明专利(申请号为cn201911158549.2)公开了一种低品位缓倾斜薄矿体高效率规模化开采方法,该方法相对于上述开采缓倾斜薄矿体常用的全面法和房柱法,不再划分盘区,而是采用多分条采场、多中段同时作业,实现缓倾斜薄矿体规模化开采,提高了回采和出矿效率,同时消除了盘区间留设间柱造成的矿石损失;但是该方法采用由上往下回采,开采过程中存在大量的采空区,采场的顶板暴露面积大,造成支护的面积大、开采成本高的问题,且该方法要求待开采的矿体产状稳定,所以不适用于以碎裂结构为主的岩体和不稳定矿体的开采,若采用此方法开采破碎矿岩矿体,容易出现顶板安全稳固性差、造成采场安全事故发生的问题。另外,在破碎矿岩的实际开采过程中,多数矿体顶板均为复合型的层状或似层状地质岩体,不仅岩体质量差、顶板欠稳固,而且矿岩分界处会存在一层厚度不均的蚀变带断层泥,其允许暴露时间短,工程揭露后遇空气短时间易风化垮落,不仅造成采场安全的事故,且断层泥混入矿石中,使得矿体回采的贫化程度增加、矿石品位降低、回收难度增大。

4.有鉴于此,有必要设计一种改进的破碎顶板条件下缓倾斜薄矿体的采场区块式采矿方法,以解决上述问题。

技术实现要素:

5.本发明的目的在于提供一种破碎顶板条件下缓倾斜薄矿体的采场区块式采矿方法,通过合理规划待开采的矿体、细分回采单元、分条采场内划分回采区块,区块之间设用于分隔空间的临时点柱,提高崩矿和出矿效率;将采场的区块回采作业周期与顶板允许暴露时间完美契合,在最大化回收矿产资源、提高矿石出矿品位和回收率的同时,实现对软弱破碎顶板条件下缓倾斜薄矿体的安全高效开采。

6.为实现上述发明目的,本发明提供了一种破碎顶板条件下缓倾斜薄矿体的采场区

块式采矿方法,包括以下步骤:

7.s1、将矿体在竖直方向上划分为若干中段,所述中段内沿所述矿体走向划分为若干矿块,所述矿块内垂直于所述矿体走向划分为2n个分条采场,n为3~5;每两个相邻的所述分条采场组成一个回采单元,所述矿块内包括n个回采单元;

8.s2、所述矿体的中段按由上往下的顺序进行回采,所述中段内的矿块以两翼矿块向中央矿块的顺序进行回采;所述矿块中的所有回采单元进行同步骤回采;所述回采单元的开采步骤为:

9.s21、将所述回采单元中的所述分条采场沿矿体倾斜方向划分为若干个区块,所述区块沿倾斜方向的长度为8~14m;

10.s22、在所述分条采场的中心位置逆倾向沿所述矿体的底板界线向上施工切割上山,所述切割上山贯穿整个所述分条采场;在同一所述分条采场的所述区块与区块之间设置两个临时点柱,两个所述临时点柱分别位于所述切割上山的两侧,所述临时点柱的下方施工切割巷道,作为同一所述分条采场内相邻待开采的所述区块回采时的自由面和补偿空间;

11.s23、将所述回采单元的两个所述分条采场分为第一分条采场与第二分条采场,所述第二分条采场的切割巷道与所述第一分条采场的临时点柱位于同一标高位置;

12.s24、采用后退式回采方式对所述第一分条采场中的所有区块依次逐个进行回采,从所述切割上山的侧帮向所述区块中的矿体施工倾斜炮孔,并一次性爆破回采同一区块内的所有矿体,并将崩落矿石沿所述切割上山运出;待所有区块回采完毕后对所述第一分条采场进行胶结充填养护;

13.s25、采用步骤s24相同的方法进行所述第二分条采场的回采,所述第二分条采场回采时,利用所述切割巷道对左右相邻两侧的所述分条采场留下的临时点柱进行回收;待所有区块回采完毕后对所述第二分条采场进行充填。

14.作为本发明的进一步改进,在步骤s25中,所述临时点柱的回收方法:按所述第二分条采场中所述区块的回采进度,依次回收与所述切割巷道位置对应的所述临时点柱;以所述切割巷道作为通道和补偿空间,向左右相邻两侧的所述分条采场的临时点柱施加水平炮孔,进行崩矿回收。

15.作为本发明的进一步改进,在步骤s25中,所述第二分条采场的回采工艺顺序为所述区块的回采、左右相邻两侧所述分条采场的所述临时点柱的回收交替进行。

16.作为本发明的进一步改进,所述回采单元中所述切割上山的施工超前于所述分条采场的回采;所述第一分条采场的回采与所述第二分条采场中切割上山的掘进同时进行。

17.作为本发明的进一步改进,所述矿体的厚度为1.2~3.0m,优选为1.2~2.5m;所述矿体的倾斜角度为20

°

~30

°

,所述矿体的直接顶板允许暴露时间为3~5天。

18.作为本发明的进一步改进,在步骤s24中,所述倾斜炮孔为伪倾斜向上炮孔,与所述切割上山中心线的夹角为45

°

,与矿体底板倾斜面的夹角为5

°

~10

°

。

19.作为本发明的进一步改进,所述倾斜炮孔在所述矿体的厚度方向的炮孔数量为2~3个,孔距为0.8~1.0m;根据回采的所述区块的大小,所述倾斜炮孔在所述区块矿体的倾斜方向平行布置7~11排,炮孔排距为0.8~0.9m,所述区块出矿总时间应小于所述区块破碎顶板允许的暴露时间。

20.作为本发明的进一步改进,所述中段内待开采矿体的上方设有顶柱与上部沿脉巷道,下方设有底柱与下部沿脉巷道;所述上部沿脉巷道与所述下部沿脉巷道均沿所述矿体的走向脉内设置,所述上部沿脉巷道通过上部联络道与所述分条采场内的切割上山连通;

21.待开采矿体与所述底柱之间、沿所述待开采矿体走向设有底部联络巷道,所述底部联络巷道与所述切割上山连通,并与所述下部沿脉巷道平行;所述待开采矿体与所述底部联络巷道之间设有隔离矿柱,作为所述采场底部联络道与回采作业面之间的隔断。

22.作为本发明的进一步改进,所述分条采场在充填养护时,在已采空的所述分条采场与所述底部联络巷道、所述上部沿脉巷道之间的连通口分别设置充填挡墙,避免充填体进入用于矿石运输或通风的巷道。

23.作为本发明的进一步改进,垂直于所述下部沿脉巷道设有穿脉巷道,所述穿脉巷道在距离矿体3~5m水平距离向上施工人行天井至所述待开采矿体的底板,所述人行天井连通所述底部联络巷道;在矿体下盘7~8m位置沿矿体走向设有运输平巷,在所述运输平巷一侧间隔设有向上延伸的溜矿井,所述溜矿井与所述底部联络巷道连通,所述溜矿井对应设于所述切割上山与所述底部联络巷道的连通处,用于出矿。

24.本发明的有益效果是:

25.1、本发明的一种破碎顶板条件下缓倾斜薄矿体的采场区块式采矿方法,通过合理规划待开采的矿体,将待开采的矿体划分中段,中段内划分矿块,矿块划分为分条采场并细分回采单元,分条采场划分区块作为回采的最小单元;在回采过程中,回采单元进行同步骤回采,分条采场回采完毕后即刻进行充填。本发明将采场的区块回采作业周期与区块顶板的允许暴露时间完美契合,避免了顶板的垮落对出矿作业人员安全和崩落矿石的不利影响,提高了采场出矿效率和生产管理水平,创建了破碎顶板条件下缓倾斜薄矿体统一采准切割、区块式回采落矿、集中运搬出矿的采矿新模式、新方法,在最大化回收矿产资源的同时,实现了对软弱破碎顶板条件下缓倾斜薄矿体的安全高效开采。

26.2、本发明的采矿方法中,中段内相邻矿块之间、分条采场之间无需留设矿柱,仅在区块与区块之间留设临时点柱,临时点柱不仅可以起到稳定矿体支撑采场顶板的作用,还可以用于分隔已开采和正在开采区块的空间,避免了崩落矿石的分散溅落,提高了资源的一次回收率和出矿效率;临时点柱还可以在顶板意外脱落时对开采区块的空间起到保护作用,阻隔了顶板上部断层泥混入矿石中,同时保证了工作人员的安全。临时点柱在后续相邻采场回采时利用切割巷道一并回收,提高了矿石的回收率。临时点柱下部施工切割巷道,且回采单元内第二分条采场的切割巷道与第一分条采场的临时点柱位于同一标高位置,使得切割巷道不仅作为区块的爆破回采的自由面和补偿空间,还可以作为回收相邻分条采场临时点柱的通道,降低了矿柱的回收难度。

27.3、本发明每个区块回采时炮孔全部施工完毕后一次同时爆破,然后对该区块崩落矿石进行集中出矿作业,以控制崩矿和出矿的总时间小于区块空区顶板允许暴露时间,提高了采场生产能力和出矿效率,且无需对顶板进行支护,降低了采矿成本,还避免了顶板垮塌上部的断层泥混入矿石中,保证了矿石的出矿品位,提高了经济效益。

28.4、本发明通过合理划分回采区块,崩落矿石的矿堆分布更为集中,同时区块式集中凿岩、爆破和出矿作业更是成功避免了断层泥脱落对出矿过程的矿石混入贫化,进而消除了断层泥对采场崩落矿石的不利影响,极大缓解了矿山主溜井系统的堵塞问题。此外,由

于存在原生矿柱对采场顶板的支撑,进一步降低相邻采场充填体接顶不良带来的采场地压隐患。

附图说明

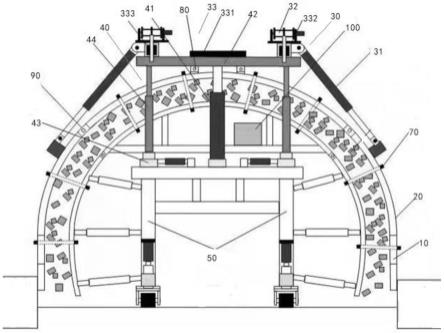

29.图1为本发明实施例中的破碎顶板条件缓倾斜薄矿体沿矿体走向视角的采场结构示意图。

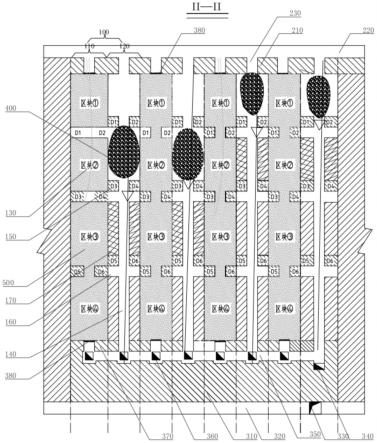

30.图2为图1中

ⅱ‑ⅱ

方向的示意图。

31.附图标记

32.100-回采单元;110-第一分条采场;120-第二分条采场;130-区块;140-切割上山;150-临时点柱;160-切割巷道;170-倾斜炮孔;210-顶柱;220-上部沿脉巷道;230-上部联络道;310-底柱;320-下部沿脉巷道;330-穿脉巷道;340-人行天井;350-底部联络巷道;360-溜矿井;370-隔离矿柱;380-充填挡墙;390-运输平巷;400-崩落矿石;500-充填体;600-下中段运输巷道;700-上中段运输巷道。

具体实施方式

33.为了使本发明的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本发明进行详细描述。

34.在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在附图中仅仅示出了与本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

35.另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

36.实施例

37.请参阅图1~图2所示,一种破碎顶板条件下缓倾斜薄矿体的采场区块式采矿方法,该方法适用于矿体的厚度为1.2~3.0m,优选为1.2~2.5m,矿体的倾斜角度为20

°

~30

°

,矿体的直接顶板允许暴露时间为3~5天的破碎顶板条件下缓倾斜薄矿体开采,具体包括以下步骤:

38.s1、将矿体在竖直方向上划分为若干中段,中段内沿矿体走向划分为若干矿块,矿块内垂直于矿体走向划分为8个分条采场;每两个相邻的分条采场组成一个回采单元100,矿块内包括4个回采单元100;中段高度为25~35m,矿块沿矿体走向长度为50m,沿倾斜方向斜长为60~70m,高度为矿体厚度;分条采场长度为沿矿体倾斜方向斜长50~60m,宽度为沿矿体走向方向6~8m;

39.s2、矿体的中段按由上往下的顺序进行回采,中段内的矿块以两翼矿块向中央矿块的顺序进行回采;矿块中的所有回采单元100进行同步骤回采;回采单元100的开采步骤为:

40.s21、将回采单元100中的分条采场沿矿体倾斜方向划分为若干个区块130,区块130沿倾斜方向的斜长为8~14m;在本实施方式中,将分条采场在高度方向上划分为4个区

块130,分别为区块

①

、区块

②

、区块

③

以及区块

④

;

41.s22、在分条采场的中心位置逆倾向沿矿体的底板界线向上施工切割上山140,切割上山140的规格为1.8m

×

1.8m;切割上山140贯穿整个分条采场;回采单元100中切割上山140的施工超前于分条采场的回采,即第一分条采场110的回采与第二分条采场120中切割上山140的掘进同时进行;在同一分条采场的区块130与区块130之间设置两个临时点柱150,临时点柱150的规格为2

×

2m~3

×

3m;两个临时点柱150分别位于切割上山140的两侧,临时点柱150的下方施工切割巷道160,作为同一分条采场内相邻待开采的区块130回采时的自由面和补偿空间;

42.s23、将回采单元100的两个分条采场分为第一分条采场110与第二分条采场120,第二分条采场120的切割巷道160与第一分条采场110的临时点柱150位于同一标高位置,即在高度和倾斜方向上位于同一标高位置;

43.s24、采用后退式回采方式对第一分条采场110中的所有区块130依次逐个进行回采,从切割上山140的侧帮向区块130中的矿体施工倾斜炮孔170,并一次性爆破回采同一区块内的所有矿体,并将崩落矿石400沿切割上山140运出;待所有区块回采完毕后对第一分条采场110采用全尾砂膏体进行胶结充填养护;分条采场在充填之前,在已采空的分条采场与底部联络巷道350、上部沿脉巷道220之间的连通口分别设置充填挡墙380,挡墙采用砖砌体挡墙或者钢结构柔性挡墙,避免充填体500进入用于矿石运输或通风的巷道,造成堵塞;在实际充填过程采取两点同时放料充填的作业方式,以保证充填体500与采场顶板接顶良好,进而保证相邻分条采场开采时的矿体整体的稳定性;

44.s25、采用步骤s24相同的方法进行第二分条采场120的回采,第二分条采场120回采时,利用切割巷道160对左右相邻两侧的分条采场留下的临时点柱150进行回收;待所有区块回采完毕后对第二分条采场进行充填。

45.其中,在步骤s24中,倾斜炮孔170的施工采用yt-28型气腿式凿岩机进行凿岩作业,装药采用φ32mm硝铵乳化炸药药卷,连续不耦合装药结构,装药系数0.7~0.8,孔口采用炮泥封堵,采用非电导爆管雷管孔底反向起爆,排间微差爆破方式;倾斜炮孔170为伪倾斜向上炮孔,与切割上山140中心线的夹角为45

°

,与矿体底板倾斜面的夹角为5

°

~10

°

;倾斜炮孔170在矿体的厚度方向的炮孔排数为2~3个,孔距为0.8~1.0m;根据回采的区块130的大小,倾斜炮孔170在区块矿体的倾斜方向平行布置7~11排,炮孔排距为0.8~0.9m;钻孔直径为38~42mm,孔深为2.5~3.0m。

46.具体地,在步骤s25中,临时点柱150的回收方法:按第二分条采场120中区块130的回采进度,依次回收与切割巷道160位置对应的临时点柱150;以切割巷道160作为通道和补偿空间,向左右相邻两侧的分条采场的临时点柱150施加水平炮孔,进行崩矿回收;需要说明的是,与切割巷道160位置对应的临时点柱150即为切割巷道160与左右相邻两侧的分条采场的临时点柱150处于同一高度;第二分条采场120的回采工艺顺序为区块130的回采、左右相邻两侧分条采场的临时点柱150的回收交替进行。

47.在一些具体的实施方式中,第二分条采场120回采时,由于其左右相邻两侧均为接顶良好且强度较高的充填体500,所以可通过在待回采区块130的前方3~5m距离构筑可移动木质隔离墙,无需留设临时点柱150,直接按照后退式方式对区块依次进行开采即可,以提高采场矿石的回采率和作业人员的安全性。中段内待开采矿体的上方设有顶柱210与上

部沿脉巷道220,下方设有底柱310与下部沿脉巷道320;上部沿脉巷道220与下部沿脉巷道320均沿矿体的走向脉内设置;上部沿脉巷道220通过上部联络道230与分条采场内的切割上山140连通,作为采场行人、通风以及充填的主要通道,兼作采场的第二安全出口;其中,底柱310沿倾斜厚度8~9m,顶柱210沿倾斜厚度为3m。

48.待开采矿体与底柱310之间、且沿待开采矿体的底板走向设有底部联络巷道350,底部联络巷道350与切割上山140连通,并与下部沿脉巷道320平行;待开采矿体与底部联络巷道350之间设有隔离矿柱370,厚度为2m,作为采场底部联络道350与回采作业面之间的隔断。

49.垂直于下部沿脉巷道320设有穿脉巷道330,穿脉巷道330在距离矿体3~5m距离向上施工人行天井340至待开采矿体的底板,作为采场行人、通风的通道;人行天井340连通底部联络巷道350;在矿体下盘8m左右位置沿矿体走向施工运输平巷290,巷道规格为2.2m

×

2.3m,然后在运输平巷290一侧间隔6~8m距离向上施工溜矿井360,溜矿井360与底部联络巷道350连通,溜矿井360的断面规格为1.5m

×

1.5m,轴向长度为3m以上;溜矿井360对应设于切割上山140与底部联络巷道350的连通处,下部溜口处布置放矿漏斗,用于出矿。

50.在实际回采的采准切割工程中,施工的顺序为:穿脉巷道330

→

人行天井340

→

底部联络巷道350

→

运输平巷390

→

溜矿井360

→

切割上山140

→

切割巷道160。

51.本发明的采场通风为:新鲜风流经下中段主运巷道600、穿脉巷道330、人行天井340、底部联络巷道350、切割上山140进入采矿作业面,清洗工作面后,污风由上部联络道230排至上中段运输巷道700,最后由两翼通风天井排至地表。

52.本发明的巷道顶板管理为:爆破通风合格后,由撬毛工进入采场作业面对各巷道内的区域顶板、两帮围岩进行敲帮问顶作业,对于采准巷道局部不稳定情况可按设计要求进行锚喷网联合支护。锚杆采用直径为18mm的螺纹钢,长度为2.0m;采用混凝土锚固药卷锚固;金属网安装网度为1.0m

×

1.0m,金属网网度尺寸为100mm

×

100mm;喷射混凝土厚度为100mm,混凝土标号为c25。

53.本发明的采场出矿为:采场崩落矿石400通过切割上山140形成的电耙道由2dpj-30型电耙绞车配0.4m3耙斗耙运至出矿溜井330,溜放至矿车后,由zk3—6/250型电机车牵引6辆1.2m3曲轨侧卸式矿车组倒运至中段主溜井,最后经箕斗提升至地表矿仓。为方便电耙耙矿,爆破之前需提前挂设好滑轮并预埋钢丝绳于巷道底板,出矿过程中,溜矿井330严禁放空。

54.本发明的采场充填为:每个回采单元100的第一分条采场110回采结束采用全尾砂膏体胶结充填,第二分条采场120回采结束采用全尾砂膏体充填。充填过程采取多点放料、多次充填的作业方式,以保证充填体500与采场顶板接顶良好,进而保证相邻分条采场开采时的矿体整体的稳定性。采场底部区域充填时一次高度不超过充填挡墙380高度的一半;充填体7天养护强度应达到1.0~1.5mpa。因分条采场长度大于30m,每间隔两个区块需布置一个放料口,其中一个放料口布置于分条采场的上部联络道230出口处,另一个中心放料口布置在中心区块的临时点柱150的顶板处;充填软管800可在回采过程中通过电耙绞车牵引方式一并敷设,提高施工效率和作业安全性。

55.在某矿区的破碎顶板条件缓倾斜薄矿体采用本发明的方法采矿时,得到的主要技术经济指标参数如下表所示。

56.表1某矿区采用本发明的主要技术经济指标参数

[0057][0058][0059]

对比例

[0060]

在某矿区的采用传统的两步骤采矿方法进行破碎顶板条件缓倾斜薄矿体的采矿时,得到的主要技术经济指标参数如下表所示。

[0061]

表2对比例的主要技术经济指标参数

[0062]

序号指标名称单位数值1回采率%91.22贫化率%18.33采切比m/kt58.54单位炸药消耗量kg/t0.555每米炮孔崩矿量t/m1.456矿块生产能力t/d50-607采矿直接成本元/t219

[0063]

从表1和表2中可以看出,采用本发明的方法用于破碎顶板条件下缓倾斜薄矿体的开采时,矿石贫化率大大降低,矿块生产能力大幅提高,采矿直接成本明显降低,从而进一步提高了采场出矿品位和矿山经济效益,为矿山安全生产和可持续发展提供了有力保证。本发明为软弱破碎顶板条件的缓倾斜薄矿体开采提供了一种安全、可靠、经济的新方法,该方法使用的设备为常规凿岩设备,工艺简单,成本低,应用前景广阔。

[0064]

综上所述,本发明提供了一种破碎顶板条件下缓倾斜薄矿体的采场区块式采矿方法,通过合理规划待开采的矿体,将待开采的矿体划分中段,中段内划分矿块,矿块划分为分条采场并细分为回采单元,分条采场划分区块作为回采的最小单元;在回采过程中,回采单元进行同步骤回采,且分条采场回采完毕后即刻进行充填;且仅在区块与区块之间留设临时点柱,临时点柱不仅可以起到稳定矿体支撑采场顶板的作用,还可以用于分隔已开采和正在开采区块的空间,避免了崩落矿石的分散溅落,提高了资源的一次回收率和出矿效率;临时点柱在后续相邻采场回采时利用切割巷道将其一并回收,可提高矿石的回收率。如此,本发明创建了一种破碎顶板条件缓倾斜薄矿体的采矿新模式、新方法,在最大化回收矿产资源的同时,将采场的区块回采作业周期与顶板的允许暴露时间完美契合,有效改善了采场作业的安全环境,提高了采场生产能力和出矿效率,避免了顶板的垮落和断层泥脱落对出矿过程的矿石贫化,保证了矿石的品位,且无需对顶板进行支护,降低了采矿成本,提高了经济效益,实现了对软弱破碎顶板条件下缓倾斜薄矿体的安全高效开采。

[0065]

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发

明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。