1.本发明涉及肉丸生产技术领域,具体为一种牛肉丸自动生产线及加工方法。

背景技术:

2.现有的肉丸生产设备中,打浆机是关键装置,打浆机工作时先慢揉将肉抱团拉丝,慢慢加工成泥浆后变速拍打,使肉类纤维中发货的吸水量和重组织性强,待肉中的盐溶性蛋白被完全抽提后,使瘦肉、水、脂肪及其他物质能够形成稳定的胶体状,再通过定型机定型成肉丸。经过打浆处理后,所产肉丸制品等松脆有弹性,富有口感等特点,是生产潮汕风味牛肉丸的关键。

3.但是现有的工序中,肉丸在挤出后要立刻浸入水中定型,并加热做熟,为了确保一批牛肉丸具有相同的定型、加热时间,因此一台定型机需要匹配一个定型槽,但在现有技术中,因为牛肉丸要浸泡在定型槽中的水中,因此定型槽中水流较慢,所以由定型机所挤出的牛肉丸落在较慢的水流中时,其进入定型槽中的速度也较慢,因此两个相邻的牛肉丸进入定型槽中是时间具有较大的时间差,而这些牛肉丸一般为统一捞出,导致各个牛肉丸的定型时间不一致;此外,牛肉丸会漂浮在水面上,导致加热不均匀,需要人工将牛肉丸翻面或压入热水中,较为麻烦。因此,开发一种牛肉丸自动生产线及加工方法。

技术实现要素:

4.本发明的目的在于提供一种牛肉丸自动生产线及加工方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种牛肉丸自动生产线,包括自动水煮生产线,所述自动水煮生产线包括一个定型槽,所述定型槽的一端设置有一根向一侧弯曲的导流槽,另一端连接有一台加热提升机,所述加热提升机的一端底侧连接有一个高温熟化槽,所述高温熟化槽向着加热提升机所在侧的对侧延伸,内壁上连接有多个加热片,一侧的顶侧连接有一台水淋提升机,所述水淋提升机的一端底侧连接有一个冷却架,所述冷却架的一侧向着水淋提升机所在侧的对侧延伸。

6.优选的,所述定型槽和高温熟化槽的两侧壁之间分别转动连接有一个拨轮207,每个拨轮207皆包括一个转动套柱,每个所述转动套柱的外侧皆均匀的连接有多个挡板。

7.优选的,所述冷却架的内部连接有若干倾斜的导丸底板,每两个相邻的所述导丸底板对应的一端较之另一端具有更近的间距,且每两个相邻的的所述导丸底板中靠上的一块的下沉一端分别开设有一个漏丸孔。

8.优选的,所述冷却架的四个侧面分别连接有一道透风网,一侧放置若干台鼓风冷却扇,所有所述鼓风冷却扇皆朝向冷却架的内部。

9.优选的,所述所述水淋提升机的一侧顶侧连接有多个喷头支架,所有所述喷头支架的另一端皆和水淋提升机的另一侧顶端连接,每个所述喷头支架的顶端底侧皆连接有多个降温喷头。

10.优选的,所述冷却架的一侧底端设置有一根出丸通道,所述出丸通道的一端连接有一个送丸传送带,所述送丸传送带的一端底侧连接有一台小包打包机,所述小包打包机的一端连接有一台大包打包机。

11.优选的,还包括前处理设备,前处理设备包括打浆机、斩拌机或绞肉机,前处理设备用于对肉料进行前处理,前处理设备处理后的肉料进入成型机加工成丸型。

12.还包括净化车间,所述成型机、导流槽、定型槽、熟化槽、水淋提升机和冷却输送机构位于净化车间内,净化车间设置有自然通风窗,自然通风窗的通风的面积与净化车间地面面积之比不小于1:16。

13.进一步的,还包括通风风扇,则换气量应不小于3次/小时,通风风扇的排风方向为从清洁区向非清洁区流动;所述净化车间为自采光车间,所述净化车间设置有透光窗户,透光窗户的面积与净化车间地面面积之比不小于1:4。

14.进一步的,所述净化车间设置有加工操作台和照明装置,加工操作台的照度应不低于220lux,检验工作场所工作台面的照度不低于540lux,瓶装液体肉丸的灯检工作点照度不低于1000lux,净化车间其他区域不低于110lux。

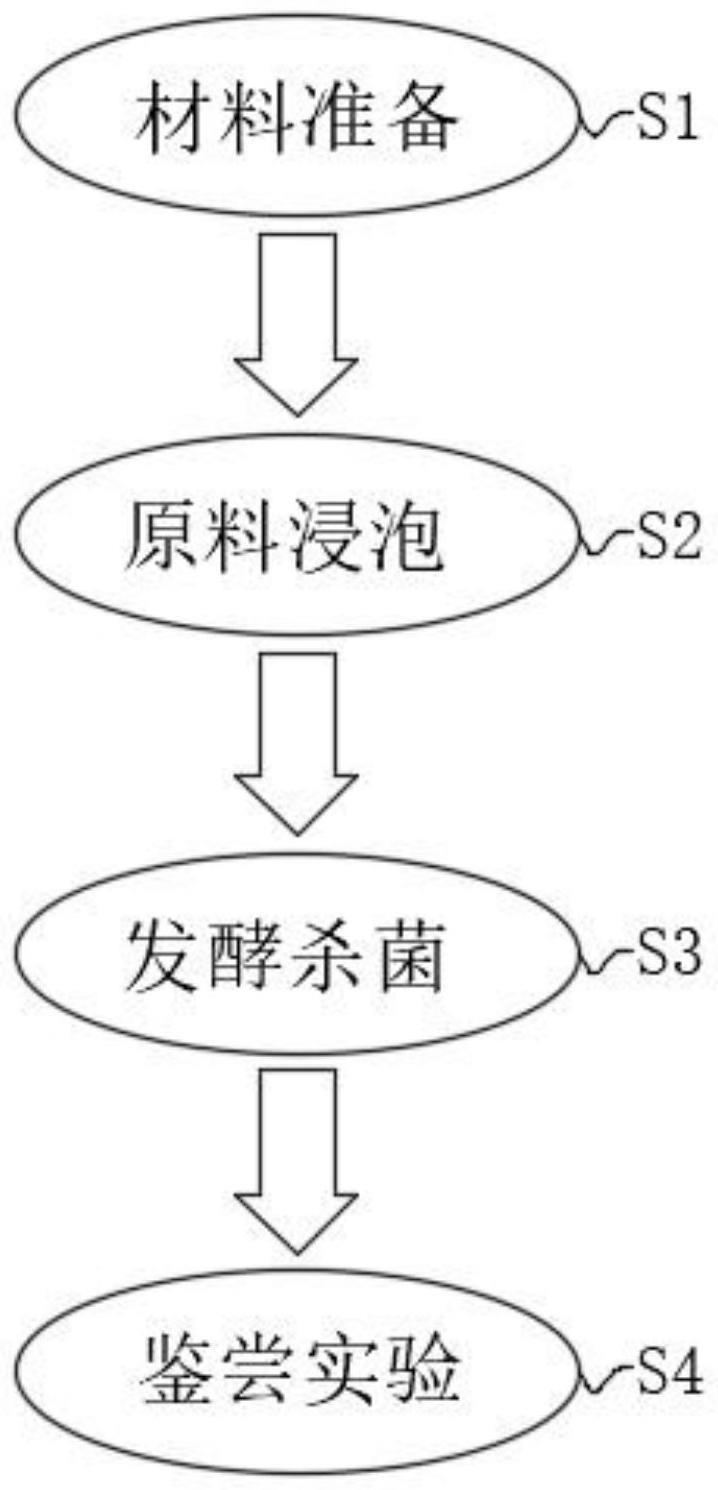

15.为实现上述目的,本发明的牛肉丸生产线的加工方法,使用上述一种牛肉丸自动生产线,生产工艺步骤如下:

16.a、肉丸成型机加工的肉丸落至导流槽内,导流槽的暗涌对肉丸进行输送;

17.b、肉丸在导流槽末端流至定型槽,定型槽的拨轮207对肉丸进行压浸定型;

18.c、肉丸通过提升式输送板链组件将肉丸从定型槽输送至高温熟化槽内,高温熟化槽内的介质温度大于90℃为高温熟化槽;

19.d、高温熟化槽的压浸机构对肉丸进行压浸熟化处理;

20.e、肉丸通过提升式输送板链组件将肉丸从高温熟化槽输送至水淋提升机上;

21.f、水淋提升机对肉丸进行提升式输送,并对肉丸表面的水沥干,喷头向肉丸喷洒冷却水,喷头的高压水会喷洒在肉丸上,使肉丸快速降温,并且冲刷掉肉丸表面肉沫,后经过风刀刮掉肉丸表面水渍进入到冷却输送机构;

22.g、冷却输送机构对肉丸进行风干输送冷却处理。

23.进一步的,本发明的牛肉丸生产线的加工方法,在所述步骤d中,当肉丸进入到高温熟化槽中后,在高温熟化槽中高温熟化的时间约为4-5分钟,在这个过程中,将肉丸经压浸在介质内,将肉丸中心温度提到85℃,并在这温度停留30-40s,使肉丸内淀粉熟化。

24.进一步的,本发明的牛肉丸生产线的加工方法,在所述步骤b中,对采用冻肉原料的牛肉丸的凝胶、定型的时间为25-30分钟;在所述步骤g中,冷却时使肉丸的中心温度降到35℃下。

25.与现有技术相比,本发明的有益效果是:

26.通过牛肉丸自动生产线,通过导流槽的设置,利用其中水流的快速流动,使得并非同一时间落入导流槽中的肉丸在快速水流的冲击下,较快的进入定型槽中,让产品进入定型槽时间趋于一致,从而让产品质量趋于稳定状态;

27.同时利用拨轮207的设置,将产品压浸在水面下,使产品在槽内不会乱跑、乱转,方向稳定,确保所有产品在槽内被均匀、同步的加热,保持大体一致的凝胶时间。

附图说明

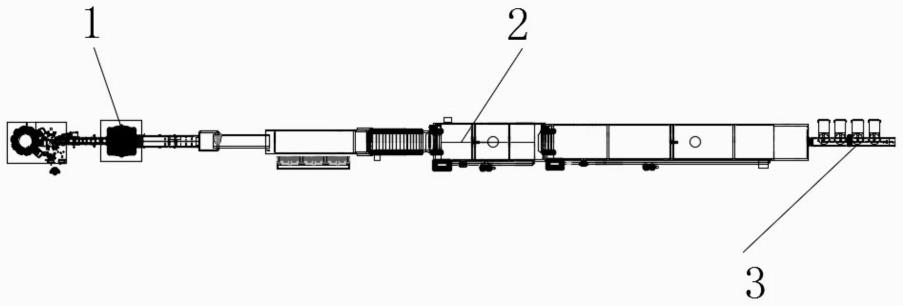

28.图1为本发明的整体俯视结构示意图;

29.图2为本发明的牛肉丸自动包装装置的俯视结构示意图;

30.图3为本发明的自动水煮生产线的俯视结构示意图;

31.图4为本发明的生产线槽体局部放大结构示意图。

32.图中:1、牛肉丸自动包装装置;101、大包打包机;102、小包打包机;103、送丸传送带;104、提升电机;105、小包放置台;106、大包放置台;2、自动水煮生产线;201、鼓风冷却扇;202、水淋提升机;203、定型槽;204、高温熟化槽;205、冷却架;206、导流槽;207、拨轮207;3、牛肉丸成型机。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.需要说明的是,在本发明的描述中,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,并不是指示或暗示所指的装置或元件所必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

35.此外,应当理解,为了便于描述,附图中所示出的各个部件的尺寸并不按照实际的比例关系绘制,例如某些层的厚度或宽度可以相对于其他层有所夸大。

36.应注意的是,相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义或说明,则在随后的附图的说明中将不需要再对其进行进一步的具体讨论和描述。

37.如图1-图4所示,本发明提供一种技术方案:

38.一种牛肉丸自动生产线,包括自动水煮生产线2,自动水煮生产线2包括一个定型槽203,定型槽203的一端设置有一根向一侧弯曲的导流槽206,在本实施例中,会有若干个牛肉丸成型机3同时将肉泥加工成肉丸并落入通入定型槽203中的预备槽中,因为牛肉丸成型机3沿着预备槽的边缘排布,因此牛肉丸进入定型槽203中的时间也是有先有后,导致同一批牛肉丸不能同时成型,因此设置该导流槽206,当多台牛肉丸成型机3同时生产时,可以利用导流槽206中水流的快速流动,使产品快速地流到到达定型槽203中,让产品到定型槽203的时间趋于一致,这样做出来的产品质量趋于稳定状态。而定型槽203的另一端连接有一台加热提升机,加热提升机具有的两壁,中间设置有带栏的传送带并深入定型槽203中的水中,因此可以将水面上的牛肉丸捞出,并传递至加热提升机的一端底侧所连接的一个高温熟化槽204中,高温熟化槽204向着加热提升机所在侧的对侧延伸,在高温熟化槽204工作时,其中同样充满了水,而在高温熟化槽204的内壁上连接有多个加热片,从而可以将水加热到一定的温度,将牛肉丸彻底煮熟。而在高温熟化槽204的一侧的顶侧连接有一台水淋提升机202,在本实施例中,水淋提升机202的结构和加热提升机大致一致,因此可以将熟化的牛肉丸捞出并提升。水淋提升机202的一端底侧连接有一个冷却架205,冷却架205的一侧向

着水淋提升机202所在侧的对侧延伸。在本实施例中,冷却架205的四面皆为开放式结构,并在冷却架205的内部连接有若干倾斜的导丸底板,每两个相邻的导丸底板对应的一端较之另一端具有更近的间距,由此可知,各个导丸底板的倾斜方向呈现交错的情形,且每两个相邻的的导丸底板中靠上的一块的下沉一端分别开设有一个漏丸孔。同时在本实施例中,第一块导丸底板靠近水淋提升机202的一侧较高,因此肉丸会沿着导丸底板下滑,并在尽头落下,并沿着第二块导丸底板回滚,循环往复,防止肉丸堵塞。冷却架205的四个侧面分别连接有一道透风网,一侧放置若干台鼓风冷却扇201,所有鼓风冷却扇201皆朝向冷却架205的内部。通过吹风使产品的中心温度降到35℃下,并且产品表面干爽。在这个过程中,冷却架205的两端配备风刀,以刮掉产品表面水渍。鼓风冷却扇201需要采用管链式的风冷,这样容易清洗,而网链式冷线不易清洗,容易藏污。定型槽203和高温熟化槽204的两侧壁之间分别转动连接有一个拨轮207207,每个拨轮207207皆包括一个转动套柱,每个转动套柱的外侧皆均匀的连接有多个挡板。在本实施例中,所生产的牛肉丸采用冻肉为原料,因此其凝胶时间约为25-30分钟,在进入定型槽203后,由于牛肉丸是属于含肉量高的肉丸,会漂浮在槽面,为了保证产品能够均匀凝胶,避免出现阴阳色,因此定型槽203内有装备有拨轮207207,当产品漂浮在槽面时,拨轮207207会将产品压浸在水面下,确保产品能够均匀凝胶。拨轮207207上的挡板还可以将产品限位在挡板所在的位置上,使产品在槽内不会乱跑、乱转,方向稳定,确保产品在槽内的凝胶时间一致。因为不同的产品定型时间不一致,因此定型槽203尽量做长,定型槽203的长度决定了肉丸产品的凝胶时间,宽度决定了产品的产能。而在当产品进入到高温熟化槽204中时,高温熟化的时间约为4-5分钟,在这个过程中,主要是利用拨轮207207将产品经压浸在水内,并用高温,将产品中心温度提到85℃,并在这温度停留30s,使产品内其他辅料,淀粉等熟化,最后经过提升式板链组件进入到水淋提升机202中。水淋提升机202的一侧顶侧连接有多个喷头支架,所有喷头支架的另一端皆和水淋提升机202的另一侧顶端连接,每个喷头支架的顶端底侧皆连接有多个降温喷头。喷头的高压水会喷洒在产品上,使产品快速降温,并且冲刷掉产品表面肉沫,后经过风刀刮掉产品表面水渍进入到风冷输送线中。在水淋提升机202中,水淋的主要的作用是,使产品快速降温,从而保存产品鲜甜,可口的口感。冷却架205的一侧底端设置有一根出丸通道,出丸通道的一端连接有牛肉丸自动包装装置1,其中包括一个送丸传送带103,在送丸传送带103的外壳顶端连接有一台提升电机104,用于驱动该送丸传送带103,送丸传送带103的一端底侧连接有一台小包打包机102,小包打包机102的一端连接有一台大包打包机101。在本实施例中,打包机采用和输送线对接的自动化真空包装机,减少工搬运的劳动力,以此减少人工接触。先将肉丸打包成小包,再将小包打包成打包,同时大包打包机101和小包打包机102的底部分别设置有小包放置台105和大包放置台106,将打包机抬升至合适的高度。

39.优选的,还包括前处理设备,前处理设备包括打浆机、斩拌机或绞肉机,前处理设备用于对肉料进行前处理,前处理设备处理后的肉料进入成型机加工成丸型。

40.本发明的牛肉丸生产线的加工方法,使用上述一种牛肉丸自动生产线,生产工艺步骤如下:a、肉丸成型机加工的肉丸落至导流槽206内,导流槽206的暗涌对肉丸进行输送;b、肉丸在导流槽206末端流至定型槽203,定型槽203的拨轮对肉丸进行压浸定型;c、肉丸通过提升式输送板链组件将肉丸从定型槽203输送至高温熟化槽204内,高温熟化槽204内的介质温度大于90℃为高温熟化槽204;d、高温熟化槽204的压浸机构对肉丸进行压浸熟化处

理;e、肉丸通过提升式输送板链组件将肉丸从高温熟化槽204输送至水淋提升机202上;f、水淋提升机202对肉丸进行提升式输送,并对肉丸表面的水沥干,喷头向肉丸喷洒冷却水,喷头的高压水会喷洒在肉丸上,使肉丸快速降温,并且冲刷掉肉丸表面肉沫,后经过风刀刮掉肉丸表面水渍进入到冷却输送机构;g、冷却输送机构对肉丸进行风干输送冷却处理。本发明的牛肉丸生产线的加工方法,可自动生产经过打浆处理的牛肉丸,自动熟化,在水淋提升机202中,水淋的主要的作用是使产品快速降温,从而保存产品鲜甜、可口。

41.进一步的,本发明的牛肉丸生产线的加工方法,在所述步骤d中,当肉丸进入到高温熟化槽204中后,在高温熟化槽204中高温熟化的时间约为4-5分钟,在这个过程中,将肉丸经压浸在介质内,将肉丸中心温度提到85℃,并在这温度停留30-40s,使肉丸内淀粉熟化。

42.进一步的,本发明的牛肉丸生产线的加工方法,在所述步骤b中,对采用冻肉原料的牛肉丸的凝胶、定型的时间为25-30分钟;在所述步骤g中,冷却时使肉丸的中心温度降到35℃下。

43.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。