1.本实用新型涉及弯圆机,确切地说是一种弯圆机的动力驱动机构。

背景技术:

2.传统对型材进行弯曲操作的时候,往往需要利用圆柱形的滚轮进行压弯,传统对型材的压弯是将两个可转动的滚轮水平设置,将需要压弯的型材放置在两个滚轮上,然后手动利用第三个滚轮将两个滚轮上的型材压弯,从而实现弯圆工艺,但是这样成型种类单一,需要人工操作,工作强度高,成本高,效率低,所压弯出来的产品精度低。现有技术的弯圆机,是对第三个滚轮驱动,利用第三个滚轮的转动完成弯圆工作,不能满足三个滚办不同转速及转动方向上的需求。

3.因此需要设计一种卧式弯圆机,其解决现有设备成型种类单一,需要人工辅助操作,工作强度高,成本高,效率低,产品精度低的问题。

4.本技术方案旨在设计该卧式弯圆机的动力驱动机构,用于组装弯圆机。

技术实现要素:

5.本实用新型要解决的技术问题是提供一种弯圆机的动力驱动机构,该动力驱动机构用以组装卧式弯圆机,在工作中提供折弯动力。

6.为解决上述技术问题,本实用新型采用如下技术手段:

7.一种弯圆机的动力驱动机构,包括工作辊、驱动电机,所述的工作辊设置有第一工作辊、第二工作辊、第三工作辊,第一工作辊、第二工作辊、第三工作辊三者的轴线均垂直于工作平面竖向设置且分别由独立的驱动电机驱动;驱动电机分别为第一驱动电机、第二驱动电机、第三驱动电机;第一驱动电机驱动第一工作辊,第二驱动电机驱动第二工作辊,第三驱动电机驱动第三工作辊,第一驱动电机设置在电机支撑架上;第一驱动电机通过电机支撑架固定连接在机架上,第一驱动电机驱动连接第一工作辊,第二驱动电机悬挂安装在第二工作辊底端。

8.采用上述技术方案的本实用新型,与现有技术相比,其突出的特点是:

9.第一工作辊、第二工作辊、第三工作辊分别由独立的驱动电机驱动,可以满足不同转速以及转动方向上的需求,使加工更加方便;由于第一工作辊的轴固定位置,第二驱动电机、第三驱动电机悬挂安装,使得第二工作辊、第三工作辊两个轴可通过调节机构控制分别相对第一工作辊的轴调节间隔,使加工不再单一,满足不同的产品折弯需求,且比现有技术的两轴固定,一轴移动的加工方式使加工精度大大提高。

10.进一步的优选技术方案如下:

11.所述的第一工作辊上连接有第一限位滚轮,第一限位滚轮设有上轮体、下轮体,上轮体、下轮体之间有一定间隙,间隙内设有间隔铁环,上轮体、下轮体之间的间隙用于加工工件时对工件进行限位;第二工作辊上设有第二限位滚轮;第三工作辊上设置第三限位滚轮,第二限位滚轮、第三限位滚轮均与第一限位滚轮的结构及设置方式相同。

12.上述设置,便于在利用上轮体、下轮体之间的间隔对被加工的工件进行限位;上轮体、下轮体之间设置间隔铁环,对于不同尺寸的被加工工件,可以采用增减间隔铁环来满足尺寸变化的需要。

附图说明

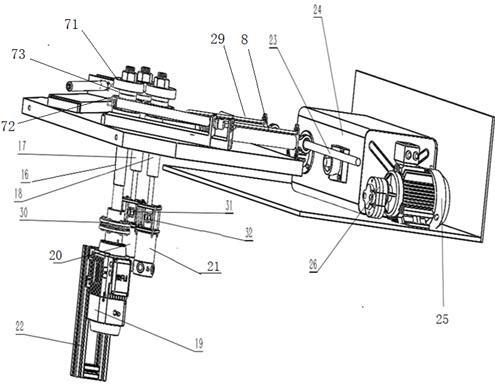

13.图1本实用新型的驱动机构的立体图

14.图2是本实用新型组装的弯圆机的立体图。

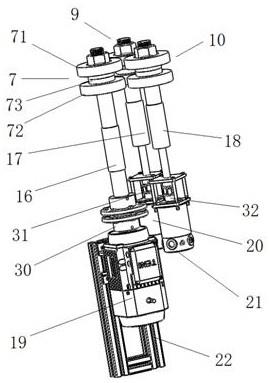

15.图3是本实用新型的第驱动机构及调节机构的立体图。

16.图4是本实用新型的调节机构的液压缸连接件的立体图。

17.附图标记说明:1-机架;2-辅助滚筒底板;3-滑动板;4-辅助滚筒;5-丝杠螺母;6-丝杠;7-第一限位滚轮;71-上轮体;72-下轮体;73-间隔铁环;8-第一液压缸;9-第二限位滚轮;10-第三限位滚轮;13-液压箱;14-制动万向轮;15-工作平面;16-第一工作辊;17-第二工作辊;18-第三工作辊;19-第一驱动电机;20-第二驱动电机;21-第三驱动电机;22-电机支撑架;23-液压缸固定杆;24-液压油箱;25-液压泵电机;26-液压泵;27-第一液压缸连接件;28-第二液压缸连接件;29-第二液压缸;30-第一联轴器;31-第二联轴器;32-第三联轴器;33-控制箱;34-控制面板。

具体实施方式

18.下面结合实施例,进一步说明本实用新型。

19.参见图1可知,本实用新型的一种弯圆机的动力驱动机构,由工作辊、驱动电机组成;工作辊设置有第一工作辊16、第二工作辊17、第三工作辊18,第一工作辊16、第二工作辊17、第三工作辊18三者的轴线均垂直于工作平面竖向设置且分别由独立的驱动电机驱动;驱动电机分别为第一驱动电机19、第二驱动电机20、第三驱动电机21;第一驱动电机19驱动第一工作辊16,第二驱动电机20驱动第二工作辊17,第三驱动电机21驱动第三工作辊18,第一驱动电机19设置在电机支撑架22上;第一驱动电机19通过电机支撑架22固定连接在机架1上,第一驱动电机19驱动连接第一工作辊16,第二驱动电机20悬挂安装在第二工作辊17底端。

20.第一工作辊16、第二工作辊17、第三工作辊18分别由独立的驱动电机驱动,可以满足不同转速以及转动方向上的需求,使加工更加方便;由于第一工作辊16的轴固定位置,第二驱动电机20、第三驱动电机21悬挂安装,使得第二工作辊17、第三工作辊18两个轴可通过调节机构控制分别相对第一工作辊16的轴调节间隔,使加工不再单一,满足不同的产品折弯需求,且比现有技术的两轴固定,一轴移动的加工方式使加工精度大大提高。

21.参见图3可知,第一工作辊16上连接有第一限位滚轮7,第一限位滚轮7设有上轮体71、下轮体72,上轮体71、下轮体72之间有一定间隙,间隙内设有间隔铁环73,上轮体71、下轮体72之间的间隙用于加工工件时对工件进行限位;第二工作辊17上设有第二限位滚轮9;第三工作辊18上设置第三限位滚轮10,第二限位滚轮9、第三限位滚轮10均与第一限位滚轮7的结构及设置方式相同。

22.上述设置,便于在利用上轮体71、下轮体72之间的间隔对被加工的工件进行限位;上轮体71、下轮体72之间设置间隔铁环73,对于不同尺寸的被加工工件,可以采用增减间隔

铁环73来满足尺寸变化的需要。

23.参照图2-图4,本实用新型组装的卧式弯圆机,由机架1、第一工作辊16、第二工作辊17、第三工作辊18、液压箱体13、调节机构控制箱33及控制面板34组成。

24.机架1上面设置有工作平面15、可制动万向轮14,工作平面15上设置有辅助滚筒底板2、第一工作辊16、第二工作辊17、第三工作辊18、液压箱体13,第一工作辊16、第二工作辊17、第三工作辊18三者的轴线均垂直于工作平面15,第一工作辊16、第二工作辊17、第三工作辊18三者轴线平行设置。

25.第一限位滚轮7与第二限位滚轮9之间为第一工件加工间隙,第一限位滚轮7与第三限位滚轮10之间为第二工件加工间隙,辅助滚筒4设有2个,2个辅助滚筒4的圆柱面分别朝向第一工件加工间隙,第二工件加工间隙,辅助滚筒底板2上设置有滑动板3,滑动板3上连接有丝杠螺母5、丝杠6,可通过转动丝杠6驱动丝杠螺母5带动滑动板3的移动,丝杠6上设置有辅助滚筒4,辅助滚筒4可对加工件起辅助定位作用,其可以通过动滑动板3的移动伸缩来调节辅助滚筒4位置。工作过程中,待压弯的型材从一工件加工间隙、第二工件加工间隙中的一个进行上料弯圆,弯圆后自另一个下料,在上料或者下料的过程中,辅助滚筒4,对型材的运动起到定位支撑作用。可调节式辅助滚筒

26.机架1内部设置有第一驱动电机19、第二驱动电机20、第三驱动电机21,第一驱动电机19驱动连接第一工作辊16,第二驱动电机20驱动连接第二工作辊17,第三驱动电机21驱动连接第三工作辊18,第一工作辊16、第二工作辊17、第三工作辊18受驱动绕各自轴线转动;第二工作辊17远离第一工作辊16的一侧通过第一液压缸连接件27与第一液压缸8的活塞杆连接,第一液压缸8带动第二工作辊17靠近或远离该第一工作辊16;第三工作辊18远离第一工作辊16的一侧通过第二液压缸连接件28与第二液压缸29的活塞杆连接,第二液压缸29带动第三工作辊18靠近或远离该第一工作辊16;液压泵26用于为第一液压缸8、第二液压缸29提供液压。液压箱体13内设置有液压油箱24、液压泵电机25、液压泵26,液压泵26的泵体通过管道连通第一液压缸8、第二液压缸29及液压油箱24,使液压油循环。

27.机架1底部设置有控制箱33,控制箱33分别连接控制第一驱动电机19、第二驱动电机20、第三驱动电机21,液压泵电机25;控制箱33的外部设置有控制面板34,控制面板34电连接控制箱33,以显示控制信息。通过该结构的设置,可通方便对电机进行控制。

28.机架1底部连接有可制动万向轮14。通过该结构设置,操作人员可方便对该设备进行移动,以及固定。

29.第一液压缸连接件27与第一液压缸8相连接的一端、第二液压缸连接件28与第二液压缸29相连接的一端均设有液压缸连接孔,液压缸连接孔设有键槽,连接螺栓通过键连接加螺母固定的方式与气缸连接,有效保证了位置调节的精确度,提高加工精度。

30.第一驱动电机19的输出端通过第一联轴器30连接第一工作辊16,第二驱动电机20的输出端通过第二联轴器32连接第二工作辊17,第三驱动电机21通过第三联轴器31连接第三工作辊18,该结构简单,设置方便;当第二工作辊17、第三工作辊18进行径向的位置调整后,第二驱动电机20与第二工作辊17、第三驱动电机21与第三工作辊18同时移动,保持驱动电机与工作辊的相对位置不变。辊轴位置调节

31.该弯圆机的优点在于:

32.第一:加工过程中,采用第一工作辊16、第二工作辊17、第三工作辊18三轴定位方

式工作,三轴均可独立转动,第一工作辊16这一个轴固定,第二工作辊17、第三工作辊18这两轴可通过液压缸的控制进行移动的加工方式,满足更多个性化的需求,使加工不再单一,比以往的两轴固定,一轴移动的加工方式使加工精度大大提高,控制三轴转动的电机满足不同转速以及转动方向上的需求,使加工更加方便。

33.第二:第一限位滚轮7设有上轮体71、下轮体72,上轮体71、下轮体72之间有一定间隙,间隙内设有间隔铁环73,上轮体71、下轮体72之间的间隙用于加工工件时对工件进行限位;第二限位滚轮9及第三限位滚轮10设置与第一限位滚轮7相同,可以更好地定位加工工件,需要时,可以更换不同的间隔铁环73适应不同的工件需要。

34.第三:同时设置有辅助滚筒,同时辅助滚筒也可随加工需求进行位置上的移动,使其满足的需求更加多样化,加工精度更高。

35.以上所述仅为本实用新型较佳可行的实施例而已,并非因此局限本实用新型的权利范围,凡运用本实用新型说明书及附图内容所作的等效结构变化,均包含于本实用新型的权利范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。