1.本发明涉及一种生产冰晶石的方法,具体涉及一种大修渣无害化生产冰晶石的方法。

背景技术:

2.铝电解槽通常运行5~8年后即需大修,电解槽破损停槽大修过程所产生的固体废渣即为大修渣,包括废弃阴极炭块、耐火材料、保温材料、糊料、防渗料等成分。2020年我国电解铝产能已超4000万t,平均每生产1t铝就会产生30kg大修渣,因此,大修渣的年产生量达120万t。根据《危险废物鉴别标准浸出毒性鉴别》(gb5085.3-2007)中规定,固体废物浸出液中无机氟化物(不包括氟化钙)超过100mg/l,氰化物(以cn计)超过5mg/l即为危险废物。而大修渣浸出液中氟化物的量平均在3500mg/l左右,氰化物的量平均为4mg/l,大大超过了标准中规定的限值。根据《国家危险废物名录(2021年版)》,大修渣属于危险废物,危险代码为hw48-321-023-48。

3.目前,大修渣无害化处理的常用方法,例如,湿法处理、干法处理、堆场填埋处理、与水泥厂协同处理等技术,要么成本高、能耗大,要么无法真正有效实现无害化、资源化,从而不能从根本上解决大修渣处理的困境。

4.cn112718805a公开了一种电解铝大修渣综合处理装置及处理方法,所述方法包括:分拣破碎、湿磨水浸、过滤、隔膜电解步骤,采用隔膜电解方法,在电化学破氰的同时将氟化钠富积,实现铝渣、碳块、耐火材料和氟化钠分别回收利用。但是,该方法的工艺步骤过于复杂,能耗高、成本高,在工业上难以推广,且并未公开在实施例中氟原料的提取率。

5.cn112843583a公开了一种电解铝大修渣高效脱除氰氟化物的方法,包括破碎、磨矿固氟、微纳米臭氧除氰和固液分离四个步骤:(1)将电解铝大修渣采用破碎机破碎至粒级在60mm以下;(2)按1~5:30:18的混合质量比,向球磨机中加入固氟剂、大修渣和清水,混合磨矿,同时固氟;(3)将步骤(2)中的矿浆浓度采用清水稀释至15~40%,倒入臭氧微纳米发生器高级氧化反应容器中,启动臭氧发生器,向浸出浆料中通入臭氧,并持续搅拌反应;(4)对经步骤(3)反应后的矿浆进行固液分离,分离后的液相和部分固相加入步骤(2)的磨矿矿浆中。但是,该方法的工艺步骤过于复杂,对设备要求和能耗都较高,成本较高,氟资源未能得到高附加值的回收利用,且并未公开在实施例中氟原料的提取率。

6.cn112958587a公开了一种铝灰渣与大修渣协同处理利用方法及装置,所述方法如下:分别将铝灰渣、大修渣阴极碳块和石灰石加工成铝灰渣粉料、阴极粉料和石灰石粉料,再将铝灰渣粉料、阴极粉料和石灰石粉料混合料进行煅烧,煅烧得到的精炼渣冷却后破碎;此方法是将铝灰渣、大修渣阴极碳块和石灰石加工成粉料后共同煅烧,回收了铝灰渣中的大部分铝,生成了主产品铝酸钙,同时铝灰渣和阴极碳块中的氟元素与ca元素反应,被固化为无害的caf2。但是,该方法的煅烧工艺能耗都较高,成本较高,氟资源仅仅是转化为氟化钙,未能得到高附加值的回收利用,且并未公开在实施例中氟原料的提取率。

7.cn113072089a公开了一种铝电解大修渣和铝灰联合处理回收冰晶石的方法,包括

以下步骤:(1)大修渣水浸、酸浸;(2)铝灰水浸;(3)铝灰水浸渣碱浸:将步骤(1)中得到的盐碱混合液与水浸渣反应,得铝酸钠和盐的混合溶液;(4)检测步骤(3)中混合溶液的铝含量和盐含量,对铝酸钠和盐的混合溶液进行复配,得混合复配液备用;(5)将步骤(4)得到的混合复配液和步骤(1)得到的氢氟酸混合,进行冰晶石合成反应。但是,该方法涉及酸浸、碱浸等工艺步骤过于复杂,氢氟酸对设备要求较高,成本较高,且并未公开在实施例中氟原料的提取率。

8.cn113426796a公开了一种电解铝大修渣和大修渣浸出液再生循环利用方法及回收物的应用方法,包括以下步骤:(1)将电解铝大修渣制粉后;(2)加水在有效排出生成气体状态下浸出;(3)固液除氰;(4)固液分离;(5)固体洗涤,回收大修渣粉;(6)合并固液分离液和洗涤液。但是,所述方法涉及碱浸等工艺对设备要求较高,成本较高,且并未公开在实施例中氟原料的提取率。

9.cn113426808a公开了一种铝电解大修渣加压碱浸回收氟化盐的方法,包括以下步骤:(1)将废阴极和废槽衬分别进行两级破碎,并分别加入naoh溶液进行湿法球磨,得废阴极浆料和废槽衬浆料;(2)将废阴极浆料和废槽衬浆料分别加入naoh溶液进行加压碱浸,在加压碱浸过程中加入浸出液体积2~4

‰

的破氰药剂h2o2进行破氰处理;(3)加压碱浸完成后卸压,排出的氨气经过硫酸洗涤后形成可作为化肥的硫酸铵;(4)浸出物过滤得到浸出液和浸出渣,浸出渣经过逆流洗涤后干燥,用作钢铁冶炼、制备水泥、制备耐火材料的添加剂;浸出液进行中和沉淀后过滤,滤渣经煅烧形成氟化铝;滤液冷冻结晶,得芒硝。但是,该方法的工艺步骤过于复杂,碱浸对设备要求高,氟化铝煅烧能耗高,成本较高,且并未公开在实施例中氟原料的提取率。

10.cn114850171a公开了一种铝电解大修渣无害资源化处理方法,包括以下步骤:(1)将铝电解大修渣破碎粉化并与氧化剂、催化剂混合均匀,得第一物料;(2)第一物料进行湿磨并通入空气氧化破氰,得浆料状态的第二物料;(3)将第二物料与浓硫酸混合,将混合浓硫酸后的第二物料进行热处理脱氟,得第三物料,产生的氟化氢气体依次通过水和石灰水吸收;(4)对第三物料喷入碱性浆料中和第三物料及第三物料水洗涤脱除可溶性酸和盐,得第四物料;(5)对第四物料进行固液分离,得水洗渣及水洗液。但是,该方法的工艺步骤过于复杂,浓硫酸、氟化氢对设备要求高、成本大,氟资源未能得到高附加值的回收利用。

11.cn111517349a公开了一种从铝电解槽大修渣中回收氟化铝的方法,包括以下步骤:(1)铝电解槽大修渣进行粉碎、球磨,得到主要由碳素材料和废槽上的附着物废料组成的粉末状混合废料;(2)将步骤(1)中得到的粉末状混合废料投入反应釜中,向反应釜中加入酸性溶液,经加热、搅拌、充分反应后得到混合溶液;(3)将步骤(2)中得到的混合溶液进行沉淀、固液分离,得到含有铝盐、氢氟酸的上清液和主要由碳素材料组成的沉淀物;(4)将步骤(3)中得到的上清液注入反应釜中,向反应釜中注入足量的氢氧化铝,在加热条件下充分反应后,经过沉淀、冷却后氟化铝粗制晶体析出,然后通过固液分离得到氟化铝粗制晶体;(5)将步骤(4)中得到的氟化铝粗制晶体进行水洗、过滤、烘干,得到纯净的氟化铝产品。但是,该方法的工艺步骤过于复杂,强酸浸出对设备要求高,成本高,且并未公开在实施例中氟原料的提取率。

技术实现要素:

12.本发明所要解决的技术问题是,克服现有技术存在的上述缺陷,提供一种氟的收率高,冰晶石产品附加值高,无害化大修渣中氟、氰含量低,达到一般工业固废标准,可用于制砖、建材、路基材料等,工艺简单、成本低,条件温和,湿法为主,对设备要求不高,适宜于工业化生产的大修渣无害化生产冰晶石的方法。

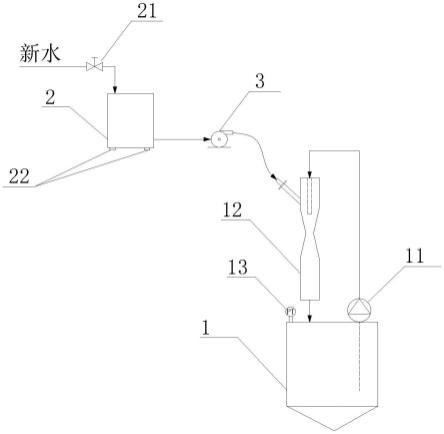

13.本发明解决其技术问题所采用的技术方案如下:一种大修渣无害化生产冰晶石的方法,包括以下步骤:(1)将大修渣磨细后,与水混合,加热搅拌溶出,同步过滤、洗涤,得滤渣a和滤液a;(2)在步骤(1)所得滤渣a中,加入铝盐溶液,混合搅拌加热溶出,同步过滤、洗涤,得滤渣b和滤液b;(3)将步骤(1)所得滤液a和步骤(2)所得滤液b,混合加热反应,同步过滤、洗涤,得合成冰晶石渣c和滤液c;(4)在步骤(2)所得滤渣b中,加入固氟剂,混合反应,同步过滤、洗涤,得无害化大修渣d和滤液d;同时,在步骤(1)~(4)中一个或多个步骤的溶出或反应前,加入除氰剂。

14.优选地,步骤(1)中,所述大修渣中,氟的质量分数为5~40%(更优选15~25%),氰(cn)的质量分数为0.001~1%(更优选0.002~0.020%);在含氟的组分中,冰晶石占大修渣的质量分数为5~25%(更优选10~20%),氟化钠占大修渣的质量分数为15~40%(更优选20~35%)。更优选地,所述大修渣中,氟化钠与冰晶石的质量比≥1.2。电解槽作为在高温、强磁场、强腐蚀下运行的设备,经过长时间的运行,电解槽内衬会遭到严重的破坏而迫使停槽大修,大修过程所产生的固体废渣即为大修渣,主要包括阴极炭块、耐火砖、保温砖、耐火粉、耐火灰浆、绝热板等。由于长期高温条件下受到电解质液的侵蚀,停槽后的大修渣中含有可溶性氟化物及氰化物,大修渣浸出液中氟化物的量平均在2500mg/l左右,氰化物的量平均为4mg/l,而当无机氟化物(不包括氟化钙)超过100mg/l,氰化物(以cn-计)超过5mg/l即为危险废物,因此,大修渣中的氟化物含量大大超过了标准中规定的限值。

15.优选地,步骤(1)中,所述大修渣磨细至粒径为200目筛下。

16.优选地,步骤(1)中,所述大修渣与水的质量比为1:0.5~50.0(更优选1:5~50)。步骤(1)的目的是用水将大修渣中的氟化钠浸出。

17.优选地,步骤(1)中,所述加热搅拌溶出的温度为20~150℃(更优选75~120℃,进一步优选80~100℃),时间为0.1~10.0h(更优选1~6h)。若温度过低或时间过短,则氟化钠溶出效果及效率低,若温度过高或时间过长,则对设备耐热要求高,投资大,同时能耗大、成本高。

18.优选地,步骤(2)中,所述铝盐溶液与步骤(1)大修渣的质量比为0.5~50.0:1(更优选1~10:1,进一步优选1.5~5:1)。滤渣a中含有冰晶石、耐火材料、碳块等,由于冰晶石是不能被水浸出的,步骤(2)的目的即是通过加入铝盐,继续浸出滤渣a中的冰晶石。以alcl3为例,步骤(2)的反应方程式为:na3alf

6 alcl3→

2alf

3 3nacl。

19.优选地,步骤(2)中,所述铝盐溶液的质量分数为1~50%(更优选3~30%)。若质量分数过低,则冰晶石溶出效果及效率低,若浓度过高,则对设备耐热要求高,投资大、成本高。

20.优选地,步骤(2)中,所述混合搅拌加热溶出的温度为20~150℃(更优选75~120℃,进一步优选80~100℃),时间为0.1~10.0h(更优选1~6h)。若温度过低或时间过短,则滤渣a中冰晶石溶出效果及效率低,若温度过高或时间过长,则对设备耐热要求高,投资大,同时能耗大、成本高。

21.优选地,步骤(2)中,所述铝盐为氯化铝、硫酸铝、硝酸铝或聚合态铝盐,及其水合物等中的一种或几种。

22.优选地,步骤(3)中,所述步骤(1)所得滤液a与步骤(2)所得滤液b的体积比为0.1~10:1(更优选1~9:1)。步骤(3)的目的是将步骤(1)用水浸出的含有氟化钠的滤液a与步骤(2)用铝盐溶液浸出的含有氟化铝的滤液b,混合加热反应生成冰晶石,反应方程式为:3naf alf3→

na3alf6。

23.优选地,步骤(3)中,所述混合加热反应的温度为20~150℃(优选40~100℃,进一步优选45~70℃),时间为0.1~10.0h(更优选1~6h)。若温度过低或时间过短,则反应不充分,冰晶石产量少、效率低,若温度过高或时间过长,则对设备耐热要求高,投资大,同时能耗大、成本高。

24.优选地,步骤(4)中,所述固氟剂与步骤(1)大修渣的质量比为0.01~1:1(更优选0.02~0.6:1)。若固氟剂用量过小,则固氟效果和效率差,若固氟剂用量过大,则成本高、投资大。

25.优选地,步骤(4)中,所述固氟剂为氯化钙、次氯酸钙、氧化钙或氢氧化钙等中的一种或几种。步骤(4)固氟的反应方程式为:2f- ca

2

→

caf

2 ↓

。

26.优选地,步骤(4)中,所述固氟剂以固体加入时,同时加入相当于其质量1~100倍(更优选20~80倍)的水。

27.优选地,所述氯化钙或次氯酸钙以水溶液加入时,质量分数为1~50%(更优选5~30%)。若固氟剂水溶液的质量分数过小,则固氟效果和效率差,若固氟剂水溶液的质量分数过大,则成本高、投资大。

28.优选地,步骤(4)中,所述混合反应的温度为20~150℃(优选40~100℃,进一步优选45~70℃),时间为0.1~10.0h(优选0.2~2.0h)。若温度过低或时间过短,反应不充分,则固氟或除氰的效果和效率低,若温度过高或时间过长,则对设备耐热要求高,投资大,同时能耗大、成本高。

29.优选地,步骤(1)~(4)中,所述除氰剂的总质量与步骤(1)大修渣的质量比为0.0001~1:1(更优选0.0001~0.010:1)。若除氰剂用量过小,则除氰效果和效率差,若除氰剂用量过大,则成本高、投资大。

30.优选地,步骤(1)~(4)中,所述除氰剂为双氧水、臭氧、次氯酸钠或氯酸钠等中的一种或几种。以双氧水为例,步骤(4)除氰的反应方程式为:cn

‑ꢀ

h2o2 h2o = hco3‑ꢀ

nh3↑

,以臭氧为例,4cn- 4o3 2h2o = 4hco

3- 2n2↑

o2↑

,以次氯酸钠为例,2cn- 5clo- h2o = 2hco

3- n2 5cl-。

31.优选地,所述双氧水的质量分数为1~30%。

32.优选地,所述臭氧在标况下的密度为2.144g/l。

33.优选地,所述次氯酸钠或氯酸钠以固体加入时,同时加入相当于其质量1~100倍(更优选20~80倍)的水。

34.优选地,所述次氯酸钠或氯酸钠以水溶液加入时,质量分数为1~50%(更优选5~30%)。若质量分数过小,则除氰效果和效率差,若质量分数过大,则成本高、投资大。

35.优选地,步骤(1)~(4)中,重复进行同步过滤、洗涤操作≥1次。

36.优选地,步骤(1)~(4)中,各步骤洗涤水的总量与步骤(1)大修渣的质量比均为0.1~3.0:1(优选0.5~2.5:1)。若水的用量过少,则洗涤反应不充分,影响产品质量,若水的用量过多,则增加盐水处理成本。

37.本发明方法的有益效果如下:(1)本发明方法可从大修渣中提取氟原料,采用“晶界离聚技术”,实现了低成本综合利用大修渣的技术突破,获得了符合国家标准gb/t 4291-2017的高附加值合成冰晶石产品,氟回收率(合成冰晶石和无害化大修渣中的氟/大修渣中的氟*100%)≥95%,具有良好的经济前景;(2)本发明方法生产冰晶石后,还将属于危险废物的大修渣转化为了无害化大修渣,其中,无机氟化物(不包括氟化钙)低至15mg/l,氰化物(以cn-计)低至1.2mg/l,符合一般工业固废标准,即无机氟化物(不包括氟化钙)≤100mg/l,氰化物(以cn-计)≤5mg/l,可用于制砖、建材、路基材料等,对大修渣实现了可综合回收利用的无害化处理;(3)本发明方法工艺简单,成本低,条件温和非高温高压,湿法为主,对设备要求不高,实验室的小量试验以及放大生产均获得了显著的效果,适宜于工业化生产。

具体实施方式

38.下面结合实施例对本发明作进一步说明。

39.本发明实施例所使用的大修渣均来源于甘肃某电解铝公司,其中,大修渣1中,氟的质量分数为21.56%,氰的质量分数为0.0036%;在含氟的组分中,冰晶石占大修渣的质量分数为10%,氟化钠占大修渣的质量分数为35%;大修渣2中,氟的质量分数为22.21%,氰的质量分数为0.0082%;在含氟的组分中,冰晶石占大修渣的质量分数为15%,氟化钠占大修渣的质量分数为30%;大修渣3中,氟的质量分数为22.56%,氰的质量分数为0.0055%;在含氟的组分中,冰晶石占大修渣的质量分数为20%,氟化钠占大修渣的质量分数为25%;本发明实施例所使用的双氧水,质量分数为10%的密度为1.0244g/ml,质量分数为15%的密度为1.0472g/ml;本发明实施例所使用的臭氧在标况下的密度为2.144g/l;本发明实施例所使用的原料或化学试剂,如无特殊说明,均通过常规商业途径获得。

40.实施例1(1)将20g大修渣1(氟含量为4.31g)磨细至200目筛下后,与800ml水混合,在90℃下,加热搅拌溶出4h,同步过滤、洗涤,重复进行同步过滤、洗涤操作1次,洗涤用水为20ml,得13.32g(干基)滤渣a和820ml滤液a;(2)在步骤(1)所得13.32g(干基)滤渣a中,加入70g氯化铝溶液(质量分数为5%),在90℃下,混合搅拌加热溶出1h,同步过滤、洗涤,重复进行同步过滤、洗涤操作2次,洗涤用水为30ml,得11.41g(干基)滤渣b和100ml滤液b;(3)将步骤(1)所得820ml滤液a和步骤(2)所得100ml滤液b,在50℃下,混合加热反应2h,同步过滤、洗涤,重复进行同步过滤、洗涤操作3次,洗涤用水为15ml,得3.83g(干基)合成冰晶石渣c和935ml滤液c;

(4)在步骤(2)所得11.41g(干基)滤渣b中,同时加入19.9g氯化钙溶液(质量分数30%)和0.02ml双氧水(质量分数为10%),在50℃下,混合反应0.5h,同步过滤、洗涤,重复进行同步过滤、洗涤操作2次,洗涤用水为24ml,得11.49g(干基)无害化大修渣d(氟含量为2.03g)和滤液d。

41.经检测,本发明实施例所得3.83g合成冰晶石产品(氟含量为2.08g)的性能指标符合国家标准gb/t 4291-2017;所得无害化大修渣d的浸出液中,无机氟化物(不包括氟化钙)为19mg/l,氰化物(以cn-计)为1.3mg/l,符合一般工业固废标准,可用于制砖、建材、路基材料等;氟回收率为95.47%。

42.实施例2(1)将30g大修渣2(氟含量为6.66g)磨细至200目筛下后,与600ml水混合,在80℃下,加热搅拌溶出2h,同步过滤、洗涤,重复进行同步过滤、洗涤操作1次,洗涤用水为30ml,得21.28g(干基)滤渣a和630ml滤液a;(2)在步骤(1)所得21.28g(干基)滤渣a中,加入70g氯化铝溶液(质量分数为10%),在85℃下,混合搅拌加热溶出2h,同步过滤、洗涤,重复进行同步过滤、洗涤操作2次,洗涤用水为50ml,得16.92g(干基)滤渣b和120ml滤液b;(3)在步骤(1)所得630ml滤液a和步骤(2)所得120ml滤液b中,加入0.04ml双氧水(质量分数为15%),在60℃下,混合加热反应1.5h,同步过滤、洗涤,重复进行同步过滤、洗涤操作3次,洗涤用水为30ml,得8.73g(干基)合成冰晶石渣c和780ml滤液c;(4)在步骤(2)所得16.92g(干基)滤渣b中,加入25.5g氯化钙溶液(质量分数20%),在60℃下,混合反应0.3h,同步过滤、洗涤,重复进行同步过滤、洗涤操作2次,洗涤用水为40ml,得17.04g(干基)无害化大修渣d(氟含量为1.72g)和滤液d。

43.经检测,本发明实施例所得8.73g合成冰晶石产品(氟含量为4.74g)的性能指标符合国家标准gb/t 4291-2017;所得无害化大修渣d的浸出液中,无机氟化物(不包括氟化钙)为15mg/l,氰化物(以cn-计)为1.9mg/l,符合一般工业固废标准,可用于制砖、建材、路基材料等;氟回收率为96.93%。

44.实施例3(1)将50g大修渣3(氟含量为11.28g)磨细至300目筛下后,与500ml水混合,在85℃下,加热搅拌溶出1.5h,同步过滤、洗涤,重复进行同步过滤、洗涤操作1次,洗涤用水为50ml,得37.96g(干基)滤渣a和550ml滤液a;(2)在步骤(1)所得37.96g(干基)滤渣a中,加入100g氯化铝溶液(质量分数为15%),在80℃下,混合搅拌加热溶出1.5h,同步过滤、洗涤,重复进行同步过滤、洗涤操作2次,洗涤用水为80ml,得28.33g(干基)滤渣b和180ml滤液b;(3)将步骤(1)所得550ml滤液a和步骤(2)所得180ml滤液b,在60℃下,混合加热反应2h,同步过滤、洗涤,重复进行同步过滤、洗涤操作2次,洗涤用水为40ml,得19.25g(干基)合成冰晶石渣c和770ml滤液c;(4)在步骤(2)所得28.33g(干基)滤渣b中,同时加入15.5g次氯酸钙溶液(质量分数10%)和0.2g次氯酸钠溶液(质量分数为10%),在60℃下,混合反应0.5h,同步过滤、洗涤,重复进行同步过滤、洗涤操作1次,洗涤用水为30ml,得28.53g(干基)无害化大修渣d(氟含量为0.41g)和滤液d。

45.经检测,本发明实施例所得19.25g合成冰晶石产品(氟含量为10.45g)的性能指标符合国家标准gb/t 4291-2017;所得无害化大修渣d的浸出液中,无机氟化物(不包括氟化钙)为16mg/l,氰化物(以cn-计)为1.2mg/l,符合一般工业固废标准,可用于制砖、建材、路基材料等;氟回收率为96.30%。

46.实施例4(1)将50kg大修渣3(氟含量为11.28kg)磨细至200目筛下后,与500l水混合,在85℃下,加热搅拌溶出1.5h,同步过滤、洗涤,重复进行同步过滤、洗涤操作1次,洗涤用水为50l,得38.0kg(干基)滤渣a和550l滤液a;(2)在步骤(1)所得38.0kg(干基)滤渣a中,加入150kg氯化铝溶液(质量分数为10%),在80℃下,混合搅拌加热溶出1.5h,同步过滤、洗涤,重复进行同步过滤、洗涤操作2次,洗涤用水为80l,得28.4kg(干基)滤渣b和230l滤液b;(3)将步骤(1)所得550l滤液a和步骤(2)所得230l滤液b,在60℃下,混合加热反应2h,同步过滤、洗涤,重复进行同步过滤、洗涤操作2次,洗涤用水为40l,得19.2kg(干基)合成冰晶石渣c和820l滤液c;(4)在步骤(2)所得28.4kg(干基)滤渣b中,同时加入30.9kg次氯酸钙溶液(质量分数5%)和通入2.5l臭氧,在60℃下,混合反应0.5h,同步过滤、洗涤,重复进行同步过滤、洗涤操作1次,洗涤用水为30l,得28.6kg(干基)无害化大修渣d(氟含量为0.41kg)和滤液d。

47.经检测,本发明实施例所得19.2kg合成冰晶石产品(氟含量为10.43kg)的性能指标符合国家标准gb/t 4291-2017;所得无害化大修渣d的浸出液中,无机氟化物(不包括氟化钙)为16mg/l,氰化物(以cn-计)为1.2mg/l,符合一般工业固废标准,可用于制砖、建材、路基材料等;氟回收率为96.03%。

48.实施例5(1)将30kg大修渣2(氟含量为6.66kg)磨细至300目筛下后,与600l水混合,加入0.13kg次氯酸钠溶液(质量分数为15%),在80℃下,加热搅拌溶出2h,同步过滤、洗涤,重复进行同步过滤、洗涤操作1次,洗涤用水为30l,得21.34kg(干基)滤渣a和630l滤液a;(2)在步骤(1)所得21.34kg(干基)滤渣a中,加入45kg氯化铝溶液(质量分数为15%),在85℃下,混合搅拌加热溶出2h,同步过滤、洗涤,重复进行同步过滤、洗涤操作2次,洗涤用水为50l,得17.01kg(干基)滤渣b和95l滤液b;(3)将步骤(1)所得630l滤液a和步骤(2)所得95l滤液b,在60℃下,混合加热反应1.5h,同步过滤、洗涤,重复进行同步过滤、洗涤操作3次,洗涤用水为30l,得8.65kg(干基)合成冰晶石渣c和755l滤液c;(4)在步骤(2)所得17.01kg(干基)滤渣b中,加入2.6kg氧化钙(同时加入65倍水),在60℃下,混合反应0.3h,同步过滤、洗涤,重复进行同步过滤、洗涤操作2次,洗涤用水为40l,得17.13kg(干基)无害化大修渣d(氟含量为1.71kg)和滤液d。

49.经检测,本发明实施例所得8.65kg合成冰晶石产品(氟含量为4.70kg)的性能指标符合国家标准gb/t 4291-2017;所得无害化大修渣d的浸出液中,无机氟化物(不包括氟化钙)为15mg/l,氰化物(以cn-计)为1.9mg/l,符合一般工业固废标准,可用于制砖、建材、路基材料等;氟回收率为96.22%。

50.实施例6

(1)将20kg大修渣1(氟含量为4.31kg)磨细至300目筛下后,与800l水混合,在90℃下,加热搅拌溶出4h,同步过滤、洗涤,重复进行同步过滤、洗涤操作1次,洗涤用水为20l,得13.34kg(干基)滤渣a和820l滤液a;(2)在步骤(1)所得13.34kg(干基)滤渣a中,加入60kg硫酸铝溶液(质量分数为6.5%)和0.15kg次氯酸钠溶液(质量分数为10%),在90℃下,混合搅拌加热溶出1h,同步过滤、洗涤,重复进行同步过滤、洗涤操作3次,洗涤用水为45l,得11.44kg(干基)滤渣b和105l滤液b;(3)将步骤(1)所得820l滤液a和步骤(2)所得105l滤液b,在50℃下,混合加热反应2h,同步过滤、洗涤,重复进行同步过滤、洗涤操作3次,洗涤用水为15l,得3.80kg(干基)合成冰晶石渣c和940l滤液c;(4)在步骤(2)所得11.44kg(干基)滤渣b中,加入19.9kg氯化钙溶液(质量分数30%),在50℃下,混合反应0.5h,同步过滤、洗涤,重复进行同步过滤、洗涤操作2次,洗涤用水为24l,得11.52kg(干基)无害化大修渣d(氟含量为2.04kg)和滤液d。

51.经检测,本发明实施例所得3.80kg合成冰晶石产品(氟含量为2.06kg)的性能指标符合国家标准gb/t 4291-2017;所得无害化大修渣d的浸出液中,无机氟化物(不包括氟化钙)为19mg/l,氰化物(以cn-计)为1.3mg/l,符合一般工业固废标准,可用于制砖、建材、路基材料等;氟回收率为95.19%。

52.对比例1将30g大修渣2(氟含量为6.66g)磨细至200目筛下后,与600ml水混合,在80℃下,加热搅拌溶出2h后,不进行固液分离,直接加入70g氯化铝溶液(质量分数为10%),在85℃下,混合搅拌加热溶出2h,同步过滤、洗涤,重复进行同步过滤、洗涤操作3次,洗涤用水为80ml,得19.89g(干基)滤渣和750ml滤液。

53.经检测,滤渣的性能指标中f仅为20.66%,不符合冰晶石国家标准gb/t 4291-2017中指标要求f≥52.0%。

54.对比例2(1)将20kg大修渣1(氟含量为4.31kg)磨细至200目筛下后,与800l水混合,在90℃下,加热搅拌溶出4h,同步过滤、洗涤,重复进行同步过滤、洗涤操作1次,洗涤用水为20l,得13.32kg(干基)滤渣a和820l滤液a;(2)在步骤(1)所得13.32g(干基)滤渣a中,加入60kg稀硫酸(质量分数为6.5%)和0.17kg次氯酸钠溶液(质量分数为10%),在90℃下,混合搅拌加热溶出1h,同步过滤、洗涤,重复进行同步过滤、洗涤操作3次,洗涤用水为45l,得12.64kg(干基)滤渣b和105l滤液b;(3)将步骤(1)所得820l滤液a和步骤(2)所得105l滤液b,在50℃下,混合加热反应2h,同步过滤、洗涤,重复进行同步过滤、洗涤操作3次,洗涤用水为15l,得0.85kg(干基)渣c和940l滤液c;(4)在步骤(2)所得12.64kg(干基)滤渣b中,加入22.0kg氯化钙溶液(质量分数30%),在50℃下,混合反应0.5h,同步过滤、洗涤,重复进行同步过滤、洗涤操作2次,洗涤用水为24l,得12.60kg(干基)无害化大修渣d和滤液d。

55.经检测,本发明对比例所得0.85kg渣c的性能指标中,f含量仅为36.13%,al含量为39.22%,不符合冰晶石国家标准gb/t 4291-2017中指标要求f≥52.0%;所得渣d的浸出液

中,无机氟化物(不包括氟化钙)为620mg/l,超出危废指标100mg/l。

56.由对比例1、2可知:只有采用先水浸出,固液分离后,再加铝盐溶液浸出(酸溶或碱溶均不可行),才能得到合格的冰晶石产品,并实现大修渣无害化处理的目的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。