1.本实用新型涉及换热器技术领域,具体来说涉及一种非等间距流道板式逆流空气换热器。

背景技术:

2.换热器,是一种在不同温度的两种或两种以上流体间实现热量传递的节能设备,是使热量由温度较高的流体传递给温度较低的流体,同时也是节约能源的主要设备之一。

3.根据专利号cn02156415.9,公开了一种空气逆流换热器,包括多组空气流道,各组空气流道由中空的第一空气流道片和第二空气流道片组成,所述第一空气流道片的一侧具有上封闭板和下开口端,第一空气流道片的另一侧具有,上开口端和下封闭板,第二空气流道片的一侧具有上开口端和下封闭板,第二空气流道片的另一侧具有上封闭板和下开口端。

4.现有技术中空气换热器有列管换热器和交叉流换热器为主,对于列管换热器由于其单位体积中可获得的传热面积不高,造成其传热效率不高,对于调节室内外两种不同温度的空气,采用列管换热器换热时,由于其体积过大,而且形成的传热面积过小,因此传热效率低,并且对于交叉流板式换热器,由于是交叉流道,气流热传递有短路现象不能实现逆流换热,发挥不了板片换热的效率。

技术实现要素:

5.本实用新型的目的是提供一种非等间距流道板式逆流空气换热器,本换热器要在较小的空间内,同时实现两股气体流动的互相隔绝,且方向逆流的气道,并且根据烘干系统热流道中气体含湿量比较高的特点,使热流道的空气流速提高,从而提高整个空气换热器热回收的效率,该换热器要具有传热效率高,阻力小,结构紧凑,制造容易,结构简单而牢固的特点。

6.为了实现上述目的,本实用新型提供如下技术方案:一种非等间距流道板式逆流空气换热器,包括主体,所述主体包括热流体通道隔板、冷流体通道隔板、金属薄板和压紧角铁,所述热流体通道隔板和冷流体通道隔板依次交替堆叠,且金属薄板分别固定安装于热流体通道隔板和冷流体通道隔板之间;

7.还包括对称分布的所述主体顶部和底部的端板,所述压紧角铁分别固定安装于两个端板的四角。

8.作为优选,所述冷流体通道隔板包括冷隔板以及设置于冷隔板之间的冷中空板,所述热流体通道隔板包括热隔板以及设置于热隔板之间的热中空板,所述冷中空板和热中空板上分别线性阵列设置有加强筋,每两个所述加强筋之间分别设置有空气流通孔。

9.作为优选,所述热流体通道隔板和冷流体通道隔板上的冷中空板和热中空板之间分别设置有中空位,且热流体通道隔板和冷流体通道隔板上的中空位相匹配。

10.作为优选,所述热流体通道隔板和冷流体通道隔板为耐高温塑料。

11.作为优选,所述金属薄板为不锈钢片。

12.在上述技术方案中,本实用新型提供的一种非等间距流道板式逆流空气换热器,具备以下有益效果:通过热流体通道隔板和冷流体通道隔板依次交替堆叠,且金属薄板分别固定安装于热流体通道隔板和冷流体通道隔板之间,从而使热流体通道隔板和冷流体通道隔板分别形成流通通道,用以流通热风和冷风,热风和冷风通过金属薄板进行换热,并且金属薄板阻挡了热流体通道隔板和冷流体通道隔板使其之间的空气仅仅传递热量,从而实现两股气体流动的互相隔绝,同时位于主体顶部和底部设置有端板,压紧角铁分别固定安装于两个端板的四角,从而使堆叠的热流体通道隔板和冷流体通道隔板之间能够固定,使热流体通道隔板和冷流体通道隔板之间结构紧凑且牢固。

附图说明

13.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

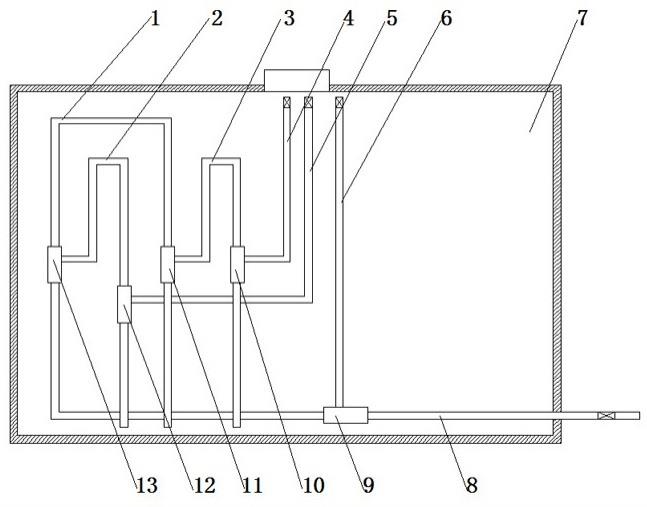

14.图1为本实用新型实施例提供的主体整体结构示意图;

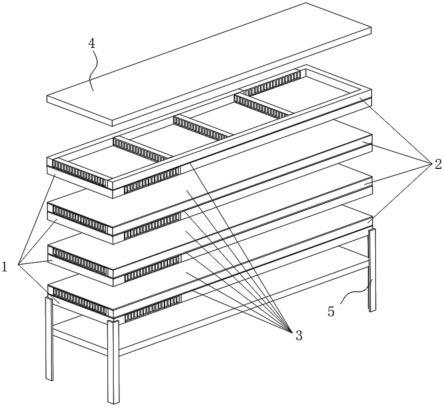

15.图2为本实用新型实施例提供的主体堆叠固定时结构示意图;

16.图3为本实用新型实施例提供的主体部分结构示意图。

17.附图标记说明:

18.1、冷隔板;2、热隔板;3、金属薄板;4、端板;5、压紧角铁;6、加强筋;7、中空位;11、冷进气端;12、冷出气端;13、冷中空板;21、热进气端;22、热出气端;23、热中空板。

具体实施方式

19.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

20.如图1-3所示,一种非等间距流道板式逆流空气换热器,包括主体,主体包括热流体通道隔板、冷流体通道隔板、金属薄板3和压紧角铁5,热流体通道隔板和冷流体通道隔板依次交替堆叠,且金属薄板3分别固定安装于热流体通道隔板和冷流体通道隔板之间;还包括对称分布的主体顶部和底部的端板4,压紧角铁5分别固定安装于两个端板4的四角。通过热流体通道隔板和冷流体通道隔板依次交替堆叠,且金属薄板3分别固定安装于热流体通道隔板和冷流体通道隔板之间,从而使热流体通道隔板和冷流体通道隔板分别形成流通通道,用以流通热风和冷风,热风和冷风通过金属薄板3进行换热,并且金属薄板3阻挡了热流体通道隔板和冷流体通道隔板使其之间的空气仅仅传递热量,从而实现两股气体流动的互相隔绝,同时位于主体顶部和底部设置有端板4,压紧角铁5分别固定安装于两个端板4的四角,从而使堆叠的热流体通道隔板和冷流体通道隔板之间能够固定,使热流体通道隔板和冷流体通道隔板之间结构紧凑且牢固。

21.如图3所示,作为本实用新型进一步提供的技术方案,为了尽可能的保证热流体通道隔板和冷流体通道隔板的结构强度以及换热效率,冷流体通道隔板包括冷隔板1以及设置于冷隔板1之间的冷中空板13,多个冷中空板13分别固定安装于冷隔板1之间,同时热流体通道隔板包括热隔板2以及设置于热隔板2之间的热中空板23,多个热中空板23分别固定

安装于热隔板2之间,通过冷中空板13和热中空板23以支撑冷隔板1和热隔板2,并且为了保证热流体通道隔板和冷流体通道隔板上空气的流动性,在冷中空板13和热中空板23上分别线性阵列设置有加强筋6,加强筋6能够加强冷中空板13和热中空板23的支撑性,同时能够起到空气流动整流,每两个加强筋6之间分别设置有空气流通孔,开孔的方向沿空气流动方向一致,对气流其整流效果,保证逆流的效果,同时通过空气流通孔以增加热流体通道隔板和冷流体通道隔板上空气流动性,从而增强其换热效果,为了保证更好的换热效果,在冷隔板1上设置有冷进气端11和冷出气端12,在热隔板2上设置有热进气端21和热出气端22,冷进气端11和热进气端21分别位于冷隔板1和热隔板2上的相对两侧,且冷进气端11和热进气端21分别靠近冷隔板1和热隔板2相对的一端,同时热出气端22和冷出气端12分别位于冷隔板1和热隔板2相对一端,因此热流体通道隔板和冷流体通道隔板的进气端与出气端为相反的位置,从而增加了冷气与热气的交换效率,并且为了增强热流体通道隔板和冷流体通道隔板上空气间换热的效率,热流体通道隔板的厚度与冷流体通道厚度不同,其中冷流体通道隔板厚度比热流体通道隔板厚,把热流体通道隔板间的空气流通体积设计得比冷流体通道隔板间的空气流通体积小,使热流体通道隔板间的空气流速提高,从而提高整个空气换热器热回收的效率,由于热流体通道隔板的厚度与冷流体通道厚度不同,因此每个金属薄板3之间的间距不同。

22.进一步的,为了进一步的增强主体的结构强度,热流体通道隔板和冷流体通道隔板上的冷中空板13和热中空板23之间分别设置有中空位7,且热流体通道隔板和冷流体通道隔板上的中空位7相匹配,从而使冷中空板13和热中空板23之间进行堆叠,从而增强主体的结构强度。

23.再者,考虑到热流体通道隔板间为高温,因此热流体通道隔板和冷流体通道隔板为耐高温塑料。

24.更具体的,为了保证换热效率同时使金属薄板3适应高温高湿环境,金属薄板3的厚度一般选择0.1-1mm,同时可为不锈钢片或亲水铝片。

25.工作原理:通过热流体通道隔板和冷流体通道隔板依次交替堆叠,且金属薄板3分别固定安装于热流体通道隔板和冷流体通道隔板之间,从而使热流体通道隔板和冷流体通道隔板分别形成流通通道,用以流通热风和冷风,热风和冷风通过金属薄板3进行换热,并且金属薄板3阻挡了热流体通道隔板和冷流体通道隔板使其之间的空气仅仅传递热量,从而实现两股气体流动的互相隔绝,热流体通道隔板和冷流体通道隔板的进气端与出气端为相反的位置,从而增加了冷气与热气的交换效率,并且为了增强热流体通道隔板和冷流体通道隔板上空气间换热的效率,热流体通道隔板的厚度与冷流体通道厚度不同,其中冷流体通道隔板厚度比热流体通道隔板厚,把热流体通道隔板间的空气流通体积设计得比冷流体通道隔板间的空气流通体积小,使热流体通道隔板间的空气流速提高,从而提高整个空气换热器热回收的效率,同时位于主体顶部和底部设置有端板4,压紧角铁5分别固定安装于两个端板4的四角,从而使堆叠的热流体通道隔板和冷流体通道隔板之间能够固定,使热流体通道隔板和冷流体通道隔板之间结构紧凑且牢固,对于密封要求高的场合,各板叠放时可采用粘结剂,粘合密封效果好。

26.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的

方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。