1.本技术涉及航空发动机涡轮导向器的领域,尤其是涉及一种航空发动机涡轮导向器叶片结构。

背景技术:

2.航空燃气涡轮发动机要提高发动机性能的主要技术措施是提高推力和热效率,但是提高推力和热效率必然要提高涡轮前温度。目前先进发动机的涡轮进口温度已经达到2200k左右,发动机主要是采用耐热高温材料和用冷却介质对涡轮导向器叶片进行有效的冷却。

3.相关技术中,航空发动机的涡轮导向器叶片冷却一般采用压气机出口或中间级引出的高压空气作为冷却介质,但是由于涡轮前燃气温度的不断提高,冷气用量也在不断加大,冷却流量的加大,对提高发动机推力不利。为了达到冷气用量小、冷却效果佳的目的,必须采用强化换热或者阻隔热燃气的措施,包括冲击冷却、发散冷却、气膜冷却、发散冷却等方式。

4.针对上述相关技术,发明人认为利用空气冷却涡轮导向器叶片,冷却空气通常从压气机引出,不参与热力循环失去做功能力,使得发动机的整机做功能力下降,并且冷却空气从主燃气中吸收热量,使主燃气流的热损失加剧,主燃气做功能力下降。

技术实现要素:

5.为了提高发动机的推力,本技术提供一种航空发动机涡轮导向器叶片结构。

6.本技术提供的一种航空发动机涡轮导向器叶片结构采用如下的技术方案:一种航空发动机涡轮导向器叶片结构,包括导向器叶片本体,所述导向器叶片本体内开设有冷却腔以及用于与所述冷却腔相连通的多条冷却通道;所述冷却腔包括顶部腔以及底部腔,所述冷却通道一端与所述顶部腔相连通,多条所述冷却通道另一端与所述底部腔相连通,且多条所述冷却通道与所述冷却腔内均流通有冷却液,且所述顶部腔远离所述底部腔的内侧壁连通有用于输送冷却液的第一管道以及第二管道。

7.通过采用上述技术方案,利用冷却液代替压缩冷气在导向器叶片本体的冷却腔以及冷却通道中流动,通过冷却液优异的换热能力带走导向器叶片本体中大量的热量,对叶片起到冷却的目的,一方面便于降低冷却叶片过程中,外涵道中空气量的损耗,达到增加发动机推力的效果,另一方面有利于增强冷却效果,延长导向器叶片本体的使用寿命。

8.优选的,所述顶部腔包括位于所述导向器叶片本体前缘的前缘腔以及位于所述导向器叶片本体后缘的后缘腔,所述冷却通道与对应位置处的所述冷却腔相连通。

9.通过采用上述技术方案,利用前缘腔以及后缘腔划分顶部腔,从而实现冷却液沿冷却通道流动,使得整个导向器叶片本体均充满冷却液,进而便于冷却导向器叶片本体的各个位置。

10.优选的,所述顶部腔包括位于所述导向器叶片本体前缘的前缘顶腔、位于所述导

向器叶片本体后缘的后缘顶腔以及位于所述导向器叶片本体尾缘的尾缘顶腔,所述冷却通道与对应位置处的所述冷却腔相连通。

11.通过采用上述技术方案,提供另一种顶部腔的划分方式,从而改变导向器叶片本体内冷却液的流动方向,从而实现同一位置处不同的冷却效果,应对不同导向器叶片本体冷却需求。

12.优选的,所述底部腔包括位于所述导向器叶片本体前缘的前缘底腔以及位于所述导向器叶片本体后缘的后缘底腔,所述第一管道与所述前缘顶腔相连通,所述第二管道与所述尾缘顶腔相连通。

13.通过采用上述技术方案,冷却液能够从第一管道进入前缘顶腔,进入前缘顶腔内的冷却液依次经过冷却通道、前缘底腔、冷却通道、后缘顶腔、冷却通道进入后缘底腔中,最终后缘底腔中的冷却液通过冷却通道、尾缘顶腔、第二管道排出导向器叶片本体,从而实现冷却液在导向器叶片本体中留存时间最长的效果,提高单位冷却液能够带走的热量。

14.优选的,所述第一管道设置有两个,一个所述第一管道与所述前缘顶腔相连通,另一个所述第一管道与所述尾缘顶腔相连通,所述第二管道与所述后缘顶腔相连通。

15.通过采用上述技术方案,冷却液能够从两个第一管道分别进入前缘顶腔以及尾缘顶腔内,前缘顶腔以及尾缘顶腔内的冷却液通过冷却通道进入底部腔内,底部腔内冷却液依次通过冷却通道、后缘顶腔、第二管道排除导向器叶片,从而实现冷却液在导向器叶片本体中留存时间最少的效果,进而保证冷却液对导向器叶片本体接触区域的最佳冷却。

16.优选的,所述第一管道与所述前缘腔相连通,所述第二管道与所述后缘腔相连通,所述冷却通道包括第一连接通道以及第二连接通道,所述第一连接通道与所述第二连接通道分段交错布置,所述第一连接通道与所述第二连接通道均沿所述导向器叶片本体边缘依次布置。

17.通过采用上述技术方案,第一连接通道以及第二连接通道的设置有利于使得导向器叶片本体内充满冷却液,便于冷却导向器叶片本体的表面以及内部,进一步降低叶片的温度梯度。

18.优选的,所述第一连接通道的横截面可为矩形、圆形、腰型、弧形等等,所述第二连接通道的横截面可为矩形、圆形、腰型、弧形等等。

19.通过采用上述技术方案,不同区域使用不同截面的冷却通道,使得冷却液不仅能够填满导向器叶片本体的内部也能贴近导向器叶片本体的表面,冷却通道的截面能够根据导向器叶片本体的冷却需求灵活选用。

20.优选的,所述第一管道与前缘腔相连通,所述第二管道与后缘腔相连通,所述冷却通道均由第三连接通道组成,所述第三连接通道沿所述导向器叶片本体的边缘依次布置;所述第三连接通道的横截面可为矩形、圆形、腰型、弧形等等。

21.通过采用上述技术方案,冷却液通过第一管道流入导向器叶片本体的前缘腔,前缘腔内的冷却液进过第三连接通道进入底部腔内,底部腔内的冷却液依次通过第三连接通道、后缘腔、第二管道排出导向器叶片本体;冷却液也可以反向从而第二管道进入导向器叶片本体,从而第一管道排出导向器叶片本体,从而能够改变导向器叶片本体吸力面低温区域的位置。

22.优选的,所述导向器叶片本体上开设有用于输送冷气的冷气通道。

23.通过采用上述技术方案,冷气穿过冷气通道,一方面能够对导向器叶片本体进一步冷却,另一方面能够冷却发动机的涡轮盘以及涡轮盘上的动叶片。

24.优选的,所述冷却通道与所述冷却腔中冷却液为常温下的液态金属或者合金。

25.通过采用上述技术方案,液态金属或合金的设置便于吸收和运输热量,从而增强涡轮机匣和导向器叶片本体的冷却效果,延长叶片的使用寿命。

26.综上所述,本技术包括以下至少一种有益技术效果:1.利用冷却液代替压缩冷气在导向器叶片本体的冷却腔以及冷却通道中流动,通过冷却液优异的换热能力带走导向器叶片本体中大量的热量,对叶片起到冷却的目的,一方面便于降低冷却叶片过程中,外涵道中空气量的损耗,达到增加发动机推力的效果,另一方面有利于增强冷却效果,延长导向器叶片本体的使用寿命;2.冷却液能够从第一管道进入前缘顶腔,进入前缘顶腔内的冷却液依次经过冷却通道、前缘底腔、冷却通道、后缘顶腔、冷却通道进入后缘底腔中,最终后缘底腔中的冷却液通过冷却通道、尾缘顶腔、第二管道排出导向器叶片本体,从而实现冷却液在导向器叶片本体中留存时间最长的效果,提高单位冷却液能够带走的热量;3.冷气穿过冷气通道,一方面能够对导向器叶片本体进一步冷却,另一方面能够冷却发动机的涡轮盘以及涡轮盘上的动叶片。

附图说明

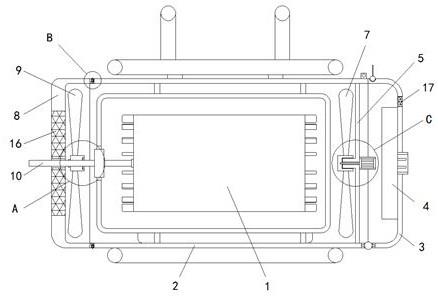

27.图1是本技术实施例一的航空发动机涡轮导向器叶片结构的结构示意图。

28.图2是本技术实施例一的航空发动机涡轮导向器叶片结构的内部结构示意图。

29.图3是本技术实施例二的航空发动机涡轮导向器叶片结构的内部结构示意图。

30.图4是本技术实施例三的航空发动机涡轮导向器叶片结构的内部结构示意图。

31.图5是本技术实施例四的航空发动机涡轮导向器叶片结构的内部结构示意图。

32.图6是本技术实施例五的航空发动机涡轮导向器叶片结构的内部结构示意图。

33.图7是本技术实施例六的航空发动机涡轮导向器叶片结构的内部结构示意图。

34.附图标记说明:1、导向器叶片本体;11、第一管道;12、第二管道;13、冷气通道;2、冷却腔;21、顶部腔;211、前缘腔;212、后缘腔;213、前缘顶腔;214、后缘顶腔;215、尾缘顶腔;22、底部腔;221、前缘底腔;222、后缘底腔;3、冷却通道;31、第一连接通道;32、第二连接通道;33、第三连接通道。

具体实施方式

35.以下结合附图1-7对本技术作进一步详细说明。

36.本技术实施例公开一种航空发动机涡轮导向器叶片结构。

37.实施例一参照图1,航空发动机涡轮导向器叶片结构包括导向器叶片本体1,导向器叶片本体1水平设置,导向器叶片本体1的表面未设置有气膜孔,且导向器叶片本体1结构整体均喷涂有陶瓷涂层。叶片表面没有气膜孔,使得导向器叶片本体1表面喷涂涂层更加容易,而陶瓷涂层的设置有利于减小导向器叶片本体1表面的热应力,进而延长导向器叶片本体1的使

用寿命。

38.参照图1,导向器叶片本体1的上表面开设有冷气通道13,冷气通道13贯穿导向器叶片本体1,冷气通道13的横截面面积和数量根据导向器叶片本体1的尺寸设置。当冷气通道13设置有多个时,多个冷气通道13沿导向器叶片本体1的长度方向间隔布置。发动机内冷气通过冷气通道13流动,一方面能够对导向器叶片本体1进一步冷却,另一方面能够冷却发动机的涡轮盘以及涡轮盘上的动叶片。

39.参照图2,导向器叶片本体1内开设有冷却腔2,冷却腔2包括顶部腔21以及底部腔22,顶部腔21与底部腔22间隔布置,且顶部腔21与底部腔22距离相邻的壁面不低于0.5mm。顶部腔21与底部腔22之间设置有冷却通道3,冷却通道3的尺寸与数量由叶型决定,且相邻冷却通道3之间间距不低于2mm。顶部腔21、底部腔22以及冷却通道3内均流通有冷却液,冷却液为常温下的液态金属或者合金,例如镓或镓基合金等,导向器叶片本体1上表面安装有用于运输冷却液的第一管道11以及第二管道12。

40.参照图2,顶部腔21包括前缘腔211以及后缘腔212,第一管道11与前缘腔211相连通,第二管道12与后缘腔212相连通。冷却通道3由多个第三连接通道33组成,第三连接通道33的横截面呈矩形,第三连接通道33的横截面长度方向与导向器叶片本体1外侧壁的长度方向一致,且多个第三连接通道33沿导向器叶片本体1边缘依次布置。

41.参照图2,位于导向器叶片本体1前缘处的第三连接通道33一端与前缘腔211相连通,位于导向器叶片本体1前缘处的第三连接通道33另一端与底部腔22相连通。位于导向器叶片本体1后缘处的第三连接通道33一端与后缘腔212相连通,位于导向器叶片本体1后缘处的第三连接通道33另一端与底部腔22相连通。本实施例中的第三连接通道33的横截面也可以呈圆形。

42.冷却液通过第一管道11流入前缘腔211,前缘腔211内的冷却液经过导向器叶片本体1前缘处的多条第三连接通道33进入导向器叶片本体1内部,冷却液沿第三连接通道33进入底部腔22,接着冷却液通过导向器叶片本体1后缘处的第三连接通道33进入后缘腔212内,最终冷却液通过第二管道12排出导向器叶片本体1。冷却液也可以通过第二管道12流入导向器叶片本体1内,冷却液在导向器叶片本体1内沿上述路径反向流动,最终冷却液通过第一管道11流出导向器叶片本体1。

43.冷却液在冷却腔2以及第三连接通道33中流动,能够通过冷却液优异的换热能力带走导向器叶片本体1中大量的热量,对叶片起到冷却的目的,一方面便于降低冷却叶片过程中,外涵道中空气量的损耗,达到增加发动机推力的效果,另一方面有利于增强冷却效果,延长导向器叶片本体1的使用寿命。

44.实施例二实施例二与实施例一的不同之处在于冷却通道3。

45.参照图3,冷却通道3包括第一连接通道31以及第二连接通道32,第一连接通道31的横截面呈圆形,第二连接通道32的横截面呈矩形,第二连接通道32的横截面长度方向与导向器叶片本体1外侧壁的长度方向一致。第一连接通道31与第二连接通道32均设置有多个,且多个第一连接通道31以及第二连接通道32均沿导向器叶片本体1边缘依次布置。

46.参照图3,第一连接通道31与第二连接通道32分段交错布置,一部分第一连接通道31设置于导向器叶片本体1前缘处,另一部分第一连接通道31设置于导向器叶片本体1后缘

靠近尾缘的端部;一部分第二连接通道32设置于导向器叶片本体1的尾缘处,另一部分第二连接通道32设置于导向器叶片本体1后缘远离尾缘的端部。

47.参照图2、图3,冷却通道3与对应位置处的冷却腔2相连通,位于导向器叶片本体1前缘处的第一连接通道31一端与前缘腔211相连通,位于导向器叶片本体1前缘处的第一连接通道31另一端与底部腔22相连通。位于导向器叶片本体1非前缘处的第一连接通道31以及第二连接通道32,一端与后缘腔212相连通,另一端与底部腔22相连通。

48.冷却液通过第一管道11进入前缘腔211内,前缘腔211内的冷却液经过第一连接通道31进入底部腔22内,底部腔22内的冷却液通过第一连接通道31以及第二连接通道32进入后缘腔212,后缘腔212内冷却液经过第二管道12流出,同时冷却液带走导向器叶片本体1内的大量热量。

49.实施例三实施例三与实施例一的不同之处在于冷却通道3。

50.参照图4,冷却通道3包括第一连接通道31以及第二连接通道32,第一连接通道31的横截面以及第二连接通道32的横截面均呈矩形。第一连接通道31横截面的长度方向与导向器叶片本体1外侧壁的长度方向一致,第二连接通道32横截面的长度方向垂直于导向器叶片本体1外侧壁的长度方向。第一连接通道31与第二连接通道32均设置有多个,且多个第一连接通道31以及第二连接通道32均沿导向器叶片本体1边缘依次布置。

51.参照图2、图4,第一连接通道31与第二连接通道32分段交错布置,第二连接通道32设置于导向器叶片本体1后缘靠近尾缘的端部,第一连接通道31布置于导向器叶片本体1上的其余位置处,且冷却通道3与对应位置处的冷却腔2相连通。

52.冷却液通过第一管道11进入前缘腔211内,前缘腔211内的冷却液经过第一连接通道31进入底部腔22内,底部腔22内的冷却液通过第一连接通道31以及第二连接通道32进入后缘腔212,后缘腔212内冷却液经过第二管道12流出,同时冷却液带走导向器叶片本体1内的大量热量。相较于实施一,实施例的方案能够进一步降低叶片的最高温度。

53.实施例四实施例四与实施例三的不同之处在于第一连接通道31与第二连接通道32的排布方式不同。

54.参照图2、图5,实施例四中第一连接通道31以及第二连接通道32均沿导向器叶片本体1边缘依次布置,且第一连接通道31与第二连接通道32分段交错布置。第二连接通道32设置于导向器叶片本体1的后缘处,第二连接通道32一端与后缘腔212相连通,第二连接通道32的另一端与底部腔22相连通。一部分第一连接通道31设置于导向器叶片本体1前缘处,位于导向器叶片本体1前缘处的第一连接通道31,一端与前缘腔211相连通,另一端与底部腔22相连通;另一部分第一连接通道31设置于导向器叶片本体1的尾缘处,位于导向器叶片本体1尾缘处的第一连接通道31,一端与后缘腔212相连通的,另一端与底部腔22相连通。

55.冷却液通过第一管道11进入前缘腔211内,前缘腔211内的冷却液经过第一连接通道31进入底部腔22内,底部腔22内的冷却液通过第一连接通道31以及第二连接通道32进入后缘腔212,后缘腔212内冷却液经过第二管道12流出,同时冷却液带走导向器叶片本体1内的大量热量。相较于实施例三,实施例四的方案能够使得导向器叶片本体1尾缘处的温度比较平均,进而降低热应力。

56.实施例五实施例五与实施例三的不同之处在于顶部腔21、第一管道11以及第二管道12。

57.参照图6,顶部腔21包括前缘顶腔213、后缘顶腔214以及尾缘顶腔215,前缘顶腔213、后缘顶腔214以及尾缘顶腔215沿导向器叶片本体1由前缘处到尾缘处的方向依次布置。第一管道11设置有两个,一个第一管道11与前缘顶腔213相连通,另一个第一管道11与后缘顶腔214相连通。第二管道12设置有一个,第二管道12与后缘顶腔214相连通。

58.参照图6,第二连接通道32一端与尾缘顶腔215相连通,第二连接通道32另一端与底部腔22相连通。第二连接通道32靠近尾缘处一侧的第一连接通道31一端与尾缘顶腔215相连通,另一端与底部腔22相连通;位于导向器叶片本体1前缘处的第一连接通道31的一端与前缘顶腔213相连通,另一端与底部腔22相连通;位于导向器叶片本体1后缘处的第一连接通道31一端与后缘顶腔214相连通,另一端与底部腔22相连通。

59.冷却液通过两个第一管道11分别进入前缘顶腔213以及尾缘顶腔215,前缘顶腔213内的冷却液通过第一连接通道31进入底部腔22内,尾缘顶腔215内的冷却液通过第一连接管道以及第二连接管道进入底部腔22内,底部腔22内的冷却液依次通过第一连接管道、后缘顶腔214、第二管道12排出导向器叶片本体1外。

60.冷却液从导向器叶片本体1两边流入并从中间流出,从而实现冷却液在导向器叶片本体1中留存时间最少的效果,进而保证冷却液对导向器叶片本体1接触区域的最佳冷却。

61.实施例六实施例六与实施例五的不同之处在于底部腔22、第一管道11以及第二管道12。

62.参照图7,第一管道11与前缘顶腔213相连通,第二管道12与尾缘顶腔215相连通,底部腔22包括前缘底腔221以及后缘底腔222。

63.参照图7,位于导向器叶片本体1前缘处的第一连接通道31一端与前缘顶腔213相连通,第一连接通道31另一端与前缘底腔221相连通;位于导向器叶片本体1后缘处的第一连接通道31一部分上端与后缘顶腔214相连通,下端与前缘底腔221相连通;位于导向器叶片本体1后缘处的第一连接通道31另一部分上端与后缘顶腔214相连通,下端与后缘底腔222相连通。第二连接通道32以及位于第二连接通道32靠近导向器叶片本体1尾缘一侧的第一连接通道31,一端与尾缘顶腔215相连通,另一端与后缘底腔222相连通。

64.冷却液能够从第一管道11进入前缘顶腔213内,进入前缘顶腔213内的冷却液通过第一连接通道31进入前缘底腔221内,前缘底腔221内的冷却液通过第一连接通道31进入后缘顶腔214内,后缘顶腔214内的冷却液再次通过第一连接通道31进入后缘底腔222内,接着后缘底腔222内的冷却液通过第一连接通道31、第二连接通道32进入尾缘顶腔215内,最终尾缘顶腔215内冷却液通过第二管道12排出导向器叶片本体1。从而实现冷却液在导向器叶片本体1中留存时间最长的效果,提高单位冷却液能够带走的热量。

65.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。