1.本实用新型涉及液压油缸技术领域,特别涉及一种高密封性悬挂油缸。

背景技术:

2.以液体为传递介质的液压系统,对油缸的密封性有着极为苛刻的要求,这是因为一旦油缸出现漏油问题,不仅会直接影响整个系统的工作性能,还会造成资源的严重浪费,并且给安全生产带来巨大的威胁。

3.传统液压油缸出现泄漏的原因主要为安装沟槽形状的设计与尺寸选择上无法满足实际的应用需求;没有结合工程应用的实际需求,而致使密封元件根本无法满足实际工况需求,造成泄漏问题。

技术实现要素:

4.本实用新型的目的是提供不易漏油的一种高密封性悬挂油缸。

5.本实用新型的目的是这样实现的:一种高密封性悬挂油缸,包括缸套、及设置在缸套内部的柱塞杆,所述缸套左端设置有左耳环、柱塞杆右端设置有右耳环,所述左耳环及右耳环内部设置有轴承;所述柱塞杆与缸套滑动连接;所述缸套结构为右端开口的筒状结构,所述缸套右端设置有环形导向套,所述导向套内侧车削有第一台阶及第二台阶,所述第二台阶向右端依次设置有五个导向套凹槽;五个所述导向套凹槽从左至右依次设置有支承环、斯特封、轴用圈、支承环、防尘圈;所述缸套位于第一台阶及第二台阶之间的外圈上设置有缸套凹槽;所述缸套凹槽内设置有o型圈及挡圈。

6.优选的,所述导向套左部外围设置有四组开孔,所述导向套通过内六角锥端紧定螺钉插入开孔内并与缸套主体固定连接。

7.优选的,所述缸套右部设置有与第一台阶相契合的凸起台阶;所述凸起台阶至缸套右端面的距离与第一台阶到第二台阶的距离一致。

8.优选的,柱塞杆直径略小于缸套内径,所述导向套内表面与柱塞杆外表面相抵触,所述柱塞杆与缸套及导向套之间密封形成有杆腔。

9.优选的,所述柱塞杆为左部开口的筒状结构,所述柱塞杆与右耳环之间设置有右端盖,所述柱塞杆的左部设置有扩大径,所述扩大径的外圈开设有凹槽并在内部设置有支承环。

10.优选的,所述左耳环与缸套之间一体连接有左端盖,所述左端盖上开设有注入油管通道与柱塞杆内腔连通,所述柱塞杆靠扩大径一侧均匀分布有多组出油口与有杆腔相互连通。

11.优选的,所述注入油管通道四周设置有螺栓固定孔。

12.优选的,所述左端盖与缸套交界处及右端盖与柱塞杆交界处均设置有加宽焊缝。

13.与现有技术相比,本实用新型的有益之处在于:

14.1、通过在导向套内部设置支承环、斯特封、轴用圈、支承环、防尘圈,并使其内壁与

柱塞杆外壁相抵触,使得斯特封及轴用圈两者对接触内壁的间隙进行双重密封,保证了导向套与柱塞杆之间的密封性;

15.2、通过对导向套内壁与缸套外壁的结构设计,即在缸套外壁设置与导向套内壁相契合的凸起台阶,并在位于第一台阶及第二台阶之间的外圈上设置有o型圈及挡圈;保证了导向套与缸套之间的密封性;

16.3、同时通过将导向套设置为外置式,便于使用螺钉固定安装,且通过上述两种密封方式的配合,提高了整体的密封性能,避免漏油等现象出现。

附图说明

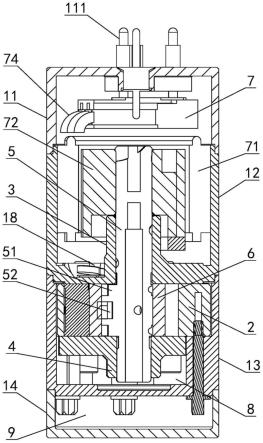

17.图1为本实用新型的结构示意图。

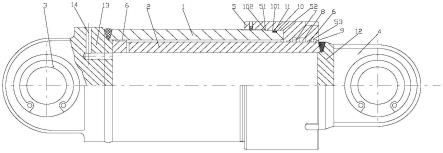

18.图2为本实用新型的俯视结构示意图。

19.其中,1缸套,101缸套凹槽,102凸起台阶,2柱塞杆,3左耳环,4右耳环,5导向套,51第一台阶,53第二台阶,53导向套凹槽,6支承环,7斯特封,8轴用圈,9防尘圈,10o型圈,11挡圈,12右端盖,13左端盖,14注入油管通道。

具体实施方式

20.下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效。

21.请参阅图1。须知,在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该实用新型产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。术语“水平”、“竖直”、“悬垂”等术语并不表示要求部件绝对水平或悬垂,而是可以稍微倾斜。如“水平”仅仅是指其方向相对“竖直”而言更加水平,并不是表示该结构一定要完全水平,而是可以稍微倾斜。

22.在本实用新型的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接,可以是机械连接,也可以是电连接,可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

23.如图1所示,一种高密封性悬挂油缸,包括缸套1、及设置在缸套1内部的柱塞杆2,缸套1左端设置有左耳环3、柱塞杆2右端设置有右耳环4,左耳环3及右耳环4内部设置有轴承;柱塞杆2与缸套1滑动连接;缸套2结构为右端开口的筒状结构,缸套2右端设置有环形导向套5,导向套5的内部及缸套1的外部设置有相对应的螺纹,两者通过螺纹旋转套接;导向套5内侧车削有第一台阶51及第二台阶52,第二台阶52的高度略高于比缸套1的厚度,第二台阶52向右端依次设置有五个导向套凹槽53;五个导向套凹槽53从左至右依次设置有支承环6、斯特封7、轴用圈8、支承环6、防尘圈9;缸套1位于第一台阶51及第二台阶52之间的外圈

上设置有缸套凹槽101;缸套凹槽101内设置有o型圈10及挡圈11;导向套凹槽与缸套凹槽根据密封圈的规格定制。

24.如图1-2所示,上述导向套5左部外围设置有四组开孔,导向套5通过内六角锥端紧定螺钉插入开孔内并与缸套主体固定连接;导向套套入缸套后,第一台阶与凸起台阶相抵触,第二台阶与缸套右立面相抵触,随后通过螺钉将其与缸套主体二次固定,增加密封性能。

25.如图1所示,上述缸套1右部设置有与第一台阶51相契合的凸起台阶102;凸起台阶102至缸套1右端面的距离与第一台阶51到第二台阶52的距离一致,保证导向套的第一台阶凸起台阶契合的同时,第二台阶与缸套右立面能够抵触,实现无间隙双重压紧。

26.如图1所示,上述柱塞杆2直径略小于缸套1内径,导向套5内表面与柱塞杆2外表面相抵触,柱塞杆2与缸套1及导向套之间密封形成有杆腔,通过导向套与柱塞杆的抵触,使得导向套的内壁成为柱塞杆左右移动的限位导向。

27.如图1所示,上述柱塞杆2为左部开口的筒状结构,柱塞杆2与右耳环4之间设置有右端盖12,柱塞杆2的左部设置有扩大径,扩大径的外圈开设有凹槽并在内部设置有支承环6,支承环提供柱塞杆左部支承和导向作用。

28.如图1-2所示,上述左耳环3与缸套1之间一体连接有左端盖13,左端盖13上开设有注入油管通道14与柱塞杆2内腔连通,柱塞杆靠扩大径一侧均匀分布有多组出油口与有杆腔相互连通,由于扩大径处设置有支承环,油在进入内腔时,同时也会进入有杆腔内,当柱塞杆往外伸出时,有杆腔内的油会向内腔挤出设置出油口,加快有杆腔内部油加速退出,并且有杆腔内的油反向作用于扩大径露出的面积,远远小于油作用于内腔的面积,不影响整体运行速度。

29.如图2所示,上述注入油管通道14四周设置有螺栓固定孔,螺栓固定孔用于与外部油路管线的连接。

30.如图1-2所示,上述左端盖13与缸套1交界处及右端盖12与柱塞杆2交界处均设置有加宽焊缝,保证焊接部位的结构稳定性。

31.本实用新型的工作原理阐述如下:本技术为单作用的柱塞油缸,设置一个注入油口,通过注入油管通道将油打入内腔中,同时也会进入有杆腔内,当柱塞杆往外伸出时,有杆腔内的油会向内腔挤出设置出油口,加快有杆腔内部油加速退出,并且有杆腔内的油反向作用于扩大径露出的面积,远远小于油作用于内腔的面积,不影响整体运行速度;注油后,通过导向套上设置的第一台阶及第二台阶、及导向套凹槽内安装的密封圈,对导向套与缸体及柱塞杆之间的密封面完成多重密封,漏油风险更小,使用寿命更长。

32.上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神和技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。