:

1.本发明涉及导向驱动技术领域,特指一种易于加工,安装方便,且可调整间隙以提高运行稳定性和精度的用于直线电机的导向机构。

背景技术:

2.在加工制造业,随着人工成本的增加和科学技术的进步,自动化加工设备越来越受到人们的青睐,而直线电机类产品在自动化领域应用已非常广泛。

3.直线电机是一种通过将封闭式磁场展开为开放式磁场,将电能直接转化为直线运动的机械能,而不需要任何中间转换机构的传动装置,简单来说,直线电机就是一个展开的旋转伺服电机。一台旋转的感应电动机,设想将它沿径向剖开,并将定、转子圆周展成直线,这就得到了最简单的有铁芯直线感应电机。

4.滑台作为直线电机的重要组成部分,申请公布号为cn111917272a的中国发明专利申请公开了一种直线电机滑台,该滑台主要由滑轨、滑座组成;该滑轨上集成扁平型直线电机定子,该滑座上集成扁平型直线电机动子,滑座通过动定子间电磁力在滑轨上往复移动。所述的滑座上有滑座体,所述滑座体为n型槽结构,所述的滑座体外侧与滑轨体滚道相对位置设计有滑座体滚道,所述的滑座体滚道与滑轨体滚道之间设有若干钢珠,所述的滑座体两侧内部与滑座体滚道相对位置设计有两通孔,所述的滑座体两端设有滑座体螺纹孔,所述的滑座体通过滑座体螺纹孔连接钢珠反向装置,钢珠在滑座体滚道、钢珠反向装置及通孔之间作无限循环滚动。

5.也就是说,该滑座两侧均成型有一组钢珠,该钢珠嵌入滑轨的滑轨体滚道和滑座体滚道中,在装配时,仅能够从滑轨的端面嵌入安装,但是由于钢珠与滑轨的滑轨体滚道需要小间隙装配,且需要保证钢珠在滑座体滚道中不掉落,导致钢珠装入较为麻烦,且组装效率极低,不利于提高市场竞争力。另外,完成上述组装后,该钢珠与滑轨的滑轨体滚道的间隙无法调整,导致运行精度无法调节,同时也会因间隙过大而导致滑座会相对滑轨晃动/跳动,影响运行的稳定性和顺畅性,还会影响运行精度,对生产者造成较大的困扰。

6.另外,上述的滑座体以及两个分别设置于滑座体两侧的钢珠反向装置作为一个基体,该基体配合多个钢珠形成一个滚动承载单元,因此,上述直线电机滑台中滚动承载单元的基体采用前、中、后三段式结构简单,其中,位于中间的滑座体设置通孔及位于外侧的滑座体滚道,该通孔与滑座体滚道平行设计,而两个钢珠反向装置均设置有呈c字形或u字形的反向回转孔供钢珠穿过,并以此实现反向运转(即从通孔转向滑座体滚道)。以上的滚动承载单元结构复杂,零件数量多,尤其是前、中、后三段滚道以及承载受力面,客观上都存在加工困难精度提升受限,并且安装也不够方便,特别是在钢珠反向装置设置呈c字形或u字形的反向回转孔极为麻烦,所以该结构同时存在加工精度受限也增加了滚动承载单元的制作成本。

7.有鉴于此,本发明人提出以下技术方案。

技术实现要素:

8.本发明的目的在于克服现有技术的不足,提供一种用于直线电机的导向机构。

9.为了解决上述技术问题,本发明采用了下述第一种技术方案:该用于直线电机的导向机构包括轨梁、滑台及两个滚动承载单元,该轨梁两侧内壁均设置有导向轨槽,该滚动承载单元外侧的滚动体局部嵌入该导向轨槽中,两个所述滚动承载单元以可调节相对位置的方式固定于滑台下端两侧,且用于直线电机的导向机构还包括有用于驱使两个滚动承载单元向外移动以调节滚动体与该导向轨槽之间间隙的调整机构;所述滚动承载单元包括基体以及多个设置于基体内并可沿基体内的回旋槽腔滚动的滚动体,该回旋槽腔一侧具有可容纳滚动体局部露出的窗口,所述基体由上下对合固定在一起的上基体和下基体组成;该上基体和下基体对接的面分别设有截面呈半圆形的第一回旋槽体和第二回旋槽体,该第一回旋槽体和第二回旋槽体对接后形成长圆型的所述的回旋槽腔;且第一回旋槽体一侧的第一开口与第二回旋槽体一侧的第二开口对接后形成所述的窗口。

10.进一步而言,上述技术方案中,所述调整机构为凸轮,该凸轮置于两个滚动承载单元之间并与两个滚动承载单元接触,且该凸轮上端具有转轴体,该转轴体穿设于该滑台开设的贯通上下端面的轴孔中,并通过紧固件限定于滑台中,通过旋转凸轮以驱使两个滚动承载单元向外移动,使滚动体无间隙地抵紧于导向轨槽中;或者是,所述调整机构为簧,其设置于两个滚动承载单元之间,且该簧提供弹力驱使两个滚动承载单元相对滑台向外移动,使滚动体无间隙地抵紧于导向轨槽中;或者是,所述调整机构为斜楔,该斜楔插设于滑台上,并且该斜楔两侧的斜面分别与两个滚动承载单元接触,通过斜楔向下移动以驱使两个滚动承载单元向外移动,使滚动体无间隙地抵紧于导向轨槽中。

11.进一步而言,上述技术方案中,所述转轴体上端面设置有供工具嵌入以驱使转动的工具槽;所述转轴体上端成型有环形卡槽,作为紧固件的卡簧卡嵌于该环形卡槽中,该紧固件贴装与滑台上端面或滑台上端面设置的沉槽内。

12.进一步而言,上述技术方案中,所述滑台设置有多个贯穿上下端面并呈长圆形的穿孔,螺丝穿过该穿孔后与滚动承载单元上设置的螺孔螺旋固定,以将滚动承载单元固定于滑台下端,且在松开螺丝后,该螺丝可在穿孔内滑动,以调整所述滚动承载单元相对滑台的位置。

13.进一步而言,上述技术方案中,所述滑台下端成型有向下凸出并嵌入轨梁的安装座,该安装座设置有贯通两侧面的安装槽;两个所述滚动承载单元并列安装于该安装槽中,且该滚动承载单元的侧面伸出该安装座的侧面外。

14.进一步而言,上述技术方案中,所述第一回旋槽体于第一开口边缘成型有第一唇体,且第二回旋槽体于第二开口边缘成型有第二唇体,该第二唇体置于第一唇体下方,且该第一唇体与第二唇体配合约束滚动体于回旋槽腔内回转。

15.为了解决上述技术问题,本发明采用了下述第二种技术方案:该用于直线电机的导向机构包括轨梁、滑台及两个滚动承载单元,该轨梁两侧内壁均设置有导向轨槽,该滚动承载单元外侧的滚动体局部嵌入该导向轨槽中,两个所述滚动承载单元以可调节相对位置的方式固定于滑台下端两侧,且用于直线电机的导向机构还包括有用于驱使两个滚动承载单元向外移动以调节滚动体与该导向轨槽之间间隙的调整机构;所述滚动承载单元包括基体以及多个设置于基体内并可沿基体内的回旋槽腔滚动的滚动体,该回旋槽腔一侧具有可

容纳滚动体局部露出的窗口,所述基体由上中下以此对合固定在一起的上基体、中基体和下基体组成;所述上基体下端面设有截面呈半圆形的第一回旋槽体,所述下基体上端面设有截面呈半圆形的第二回旋槽体,所述中基体上端面设有截面呈半圆形的第三回旋槽体,该第三回旋槽体与第一回旋槽体对接形成有第一个所述的回旋槽腔;且第一回旋槽体一侧的第一开口与第三回旋槽体一侧的第三开口对接后形成第一个所述的窗口,第一个回旋槽腔内的滚动体局部伸出于第一个窗口外;所述中基体下端面设有截面呈半圆形的第四回旋槽体,该第四回旋槽体与第二回旋槽体对接形成有第二个所述的回旋槽腔,且第二回旋槽体一侧的第二开口与第四回旋槽体一侧的第四开口对接后形成第二个所述的窗口;第二个回旋槽腔内的滚动体局部伸出于第二个窗口外。

16.进一步而言,上述技术方案中,所述滚动承载单元的制作方法包括有以下步骤:

17.s001:制作下基体:将金属螺母埋入注射模具,并由注射模具将高分子复合材料熔融后注入注射模具,并冷却后成型为带金属螺母的下基体,下基体上端面具有截面呈半圆形的第二回旋槽体和位于第二回旋槽体一侧的第二开口,且该第二回旋槽体对应第二开口的一段具有第二镶嵌槽;

18.s002:制作上基体:将上述的下基体翻转180

°

后作为上基体;即该上基体下端具有截面呈半圆形的第一回旋槽体和位于第一回旋槽体一侧的第一开口;且该第一回旋槽体对应第第一开口的一段具有第一镶嵌槽;

19.s003:制作硬质镶嵌壳:由自动化设备采用金属材料拉制形成镶嵌体管胚并分割成型为硬质镶嵌壳,或者是,或采用金属或金属氧化物材料精密压制成型硬质镶嵌壳,同时对硬质镶嵌壳的负载面进行磨削和抛光;

20.s004:制作滚动体:采用金属或金属氧化物材料制成滚动体;

21.s005:滚动承载单元组装:将硬质镶嵌壳装入下基体的第二镶嵌槽内,将多个滚动体放置于下基体的第二回旋槽体及硬质镶嵌壳内,并盖上所述上基体,通过螺丝配合金属螺母固定后形成基体,且该第二回旋槽体和第一回旋槽体及硬质镶嵌壳对接以形成供滚动体活动并呈环状的回旋槽腔,且该第一开口和第二开口及硬质镶嵌壳对接形成有可容纳滚动体局部露出的窗口,且该滚动体局部露出于窗口外,制成滚动单元;或者是,将多个滚动体以可滚动的方式装配于降噪分割链内,再该降噪分割链放置于下基体的第二回旋槽体和硬质镶嵌壳内,并盖上所述上基体,通过螺丝配合金属螺母固定后形成基体,且该第二回旋槽体和第一回旋槽体及硬质镶嵌壳对接以形成供滚动体活动并呈环状的回旋槽腔,且该第一开口和第二开口及硬质镶嵌壳对接形成有可容纳滚动体局部露出的窗口,且该滚动体局部露出于窗口外,制成滚动承载单元。

22.进一步而言,上述技术方案中,所述滚动承载单元的制作方法包括有以下步骤:

23.s001:制作下基体:采用金属粉末高压精密成型下基体,并对下基体攻牙以形成螺孔,再通过磨削加工以在下基体上端面形成截面呈半圆形的第二回旋槽体和位于第二回旋槽体一侧的第二开口;再通过抛光设备对下基体外形及第二回旋槽体和第二开口的后壁进行抛光处理;

24.s002:制作用于消音降噪的高分子功能层,对第二回旋槽体内壁喷涂一层高分子复合材料以形成高分子功能层,并对高分子功能层磨削、抛光;

25.s003:制作上基体:将上述的下基体翻转180

°

后作为上基体;即该上基体下端具有

截面呈半圆形的第一回旋槽体和位于第一回旋槽体一侧的第一开口;

26.s004:制作滚动体:采用金属或金属氧化物材料制成滚动体;

27.s005:将多个滚动体放置于下基体中第二回旋槽体内壁的高分子功能层上,并盖上所述上基体,通过螺丝配合螺孔固定后形成基体,且该第二回旋槽体与第一回旋槽体对接以形成供滚动体活动并呈环状的回旋槽腔,且该第一开口和第二开口对接形成有可容纳滚动体局部露出的窗口,制成滚动承载单元;或者是,将多个滚动体以可滚动的方式装配于降噪分割链内,再该降噪分割链放置于下基体的第二回旋槽体内,并盖上所述上基体,通过螺丝配合螺孔固定后形成基体,且该第二回旋槽体与第一回旋槽体对接以形成供滚动体活动并呈环状的回旋槽腔,且该第一开口和第二开口对接形成有可容纳滚动体局部露出的窗口,制成滚动承载单元。

28.进一步而言,上述技术方案中,所述滚动承载单元的制作方法包括有以下步骤:

29.s001:制作下基体:采用金属粉末高压精密成型下基体,并对下基体攻牙以形成螺孔,再通过磨削加工以在下基体上端面形成截面呈半圆形的第二回旋槽体和位于第二回旋槽体一侧的第二开口;再通过抛光设备对下基体外形及第二回旋槽体和第二开口进行抛光处理;

30.s002:制作用于消音降噪的高分子功能层,先采用高分子复合材料通过注塑设备制作形成薄壁管件,该薄壁管件通过镶嵌的方式固定于第二回旋槽体内壁以在第二回旋槽体内壁形成高分子功能层;

31.s003:制作上基体:将上述的下基体翻转180

°

后作为上基体;即该上基体下端具有截面呈半圆形的第一回旋槽体和位于第一回旋槽体一侧的第一开口;

32.s004:制作滚动体:采用金属或金属氧化物材料制成滚动体;

33.s005:将多个滚动体放置于下基体中第二回旋槽体内壁的高分子功能层上,并盖上所述上基体,通过螺丝配合螺孔固定后形成基体,且该第二回旋槽体与第一回旋槽体对接以形成供滚动体活动并呈环状的回旋槽腔,且该第一开口和第二开口对接形成有可容纳滚动体局部露出的窗口,制成滚动承载单元;或者是,将多个滚动体以可滚动的方式装配于降噪分割链内,再该降噪分割链放置于下基体的第二回旋槽体内,并盖上所述上基体,通过螺丝配合螺孔固定后形成基体,且该第二回旋槽体与第一回旋槽体对接以形成供滚动体活动并呈环状的回旋槽腔,且该第一开口和第二开口对接形成有可容纳滚动体局部露出的窗口,制成滚动承载单元。

34.采用上述技术方案后,本发明与现有技术相比较具有如下有益效果:

35.1、本发明采用两个滚动承载单元,且两个滚动承载单元以可调节相对位置的方式固定于滑台下端两侧,可通过滚动承载单元在轨梁稳定地滑动运行。再者,本发明中增设的调整机构能够驱使该两个滚动承载单元相对滑台同步向外移动,以此调节滚动承载单元中的滚动体与该导向轨槽之间间隙,并可消除滚动体与该导向轨槽之间的间隙以消除运动中的跳动,从而保证运行的精度和稳定性,令本发明具有极强的市场竞争力。

36.2、本发明中滚动承载单元采用的基体结构简单,该基体仅为两件式结构,其零件少,易加工,装配方便,且成本低,另外,由于该基体采用上下对合固定在一起的上基体和下基体组成,其便于设计回旋槽腔及窗口,特别是便于设计回旋槽腔内部细节诸如受力接触段、油槽、垢槽以及硬化受力区和减磨损消除噪声等,可进一步降低制作成本,且简化制作

工艺,令本发明具有极强的市场竞争力。

附图说明:

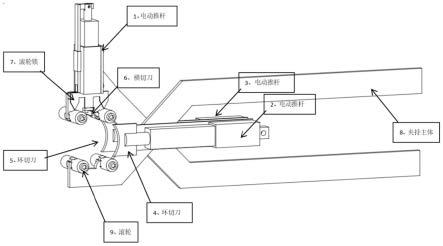

37.图1是本发明的立体图;

38.图2是本发明中滑台与滚动承载单元的装配图;

39.图3是本发明中滑台与滚动承载单元另一视角的装配图;

40.图4是本发明中滑台与滚动承载单元的剖视图;

41.图5是本发明中滑台与滚动承载单元的分解图;

42.图6是本发明中滑台的立体图;

43.图7是本发明中滚动承载单元的立体图;

44.图8是本发明中滚动承载单元另一视角的立体图;

45.图9是本发明中滚动承载单元的剖视图;

46.图10是本发明中滚动承载单元的立体分解图;

47.图11是本发明中上基体的立体图;

48.图12是本发明中下基体、高分子功能层与滚动体的装配图;

49.图13是本发明中上基体与高分子功能层的装配图;

50.图14是本发明中第一种滚动承载单元的制作方法的工艺流程图;

51.图15是本发明中第二种滚动承载单元的制作方法的工艺流程图;

52.图16是本发明中第三种滚动承载单元的制作方法的工艺流程图;

53.图17是本发明中柔性降噪分割链结构与柱形滚动体的装配图;

54.图18是本发明中柔性降噪分割链结构与球形滚动体的装配图;

55.图19是本发明滚动承载单元装有上半管体和下半管体的结构图;

56.图20是本发明滚动承载单元装有硬质镶嵌壳的结构图;

57.图21是本发明滚动承载单元另一种结构的立体图;

58.图22是图21的剖视图;

59.图23是图21的分解图。

具体实施方式:

60.下面结合具体实施例和附图对本发明进一步说明。

61.见图1-23所示,为一种用于直线电机的导向机构,其用于制成梁轨一体式直线电机,作为直线电机的一部分。

62.结合图1-6所示,所述用于直线电机的导向机构包括轨梁5、滑台6及两个滚动承载单元1000,两个所述滚动承载单元1000以可调节相对位置的方式固定于滑台6下端两侧,该轨梁5两侧内壁均设置有导向轨槽51,该滚动承载单元1000外侧的滚动体2局部嵌入该导向轨槽51中,使滑台6通过滚动承载单元1000安装于该轨梁5上,并可通过滚动承载单元1000在轨梁5滑动运行。

63.为了提高本发明的运行精度和稳定性,所述用于直线电机的导向机构还包括有用于驱使两个滚动承载单元1000向外移动以调节滚动体2与该导向轨槽51之间间隙的调整机构700,也就是说,该调整机构700能够驱使该两个滚动承载单元1000相对滑台6同步向外移

动,以此调节滚动承载单元1000中的滚动体2与该导向轨槽51之间间隙,并可消除滚动体2与该导向轨槽51之间的间隙以消除运动中的跳动,从而保证运行的精度和稳定性,令本发明具有极强的市场竞争力。

64.所述调整机构700至少具有以下三种不同的结构:

65.第一种结构为:所述调整机构700为凸轮7,该凸轮7置于两个滚动承载单元1000之间并与两个滚动承载单元1000接触,且该凸轮7上端具有转轴体71,该转轴体71穿设于该滑台6开设的贯通上下端面的轴孔61中,并通过紧固件72限定于滑台6中,以此将凸轮7稳定安装于两个滚动承载单元1000之间,当需要驱使两个滚动承载单元1000同步移动,调节两个滚动承载单元1000之间间隔大小,进而调节滚动体2与该导向轨槽51之间间隙时,直接驱使该转轴体71转动,从而驱动该凸轮7转动,并通过凸轮7外圆尺寸不同的特点,从而可以驱使两个滚动承载单元1000移动,使滚动体2无间隙地抵紧于导向轨槽51中,以达到上述的功能。

66.具体而言,所述转轴体71上端面设置有供工具嵌入以驱使转动的工具槽711,以便在使用时,将工具嵌入工具槽711中后,通过旋转该工具即可驱使该转轴体71旋转,其操作起来是否方便;所述转轴体71上端成型有环形卡槽712,作为紧固件72的卡簧卡嵌于该环形卡槽712中,该紧固件72贴装与滑台6上端面或滑台6上端面设置的沉槽内,以此将转轴体71以可转动的限定于滑台6上,同时也将凸轮7以可转动的限定于两个滚动承载单元1000之间。

67.第二种结构为:

68.所述调整机构700为簧(即弹簧),其设置于两个滚动承载单元1000之间,且该簧提供弹力驱使两个滚动承载单元1000相对滑台6向外移动,以调节两个滚动承载单元1000之间间隔大小,进而调节滚动体2与该导向轨槽51之间间隙,使滚动体2无间隙地抵紧于导向轨槽51中。

69.第三种结构为:

70.所述调整机构700为斜楔,该斜楔插设于滑台6上,并且该斜楔两侧的斜面分别与两个滚动承载单元1000接触,通过斜楔向下移动以驱使两个滚动承载单元1000向外移动,以调节两个滚动承载单元1000之间间隔大小,进而调节滚动体2与该导向轨槽51之间间隙,使滚动体2无间隙地抵紧于导向轨槽51中。

71.以下具体说明滑台6与滚动承载单元1000的装配结构:

72.所述滑台6设置有多个贯穿上下端面并呈长圆形的穿孔62,螺丝63穿过该穿孔62后与滚动承载单元1000上设置的螺孔1001螺旋固定,以将滚动承载单元固定于滑台6下端,且在松开螺丝63后,该螺丝63可在穿孔62内滑动,以调整所述滚动承载单元相对滑台6的位置,当完成位置调节后,再旋紧该螺丝63以将滚动承载单元1000紧固于滑台6下端,从而达到可调节相对位置的固定装配,其操作/组装起来均十分方便。

73.另外,所述滑台6下端成型有向下凸出并嵌入轨梁5的安装座64,该安装座64设置有贯通两侧面的安装槽641;两个所述滚动承载单元1000并列安装于该安装槽641中,且该滚动承载单元1000的侧面伸出该安装座64的侧面外,由于该安装座64嵌入轨梁5中,以此提高装配的稳定性,并且滚动承载单元1000的侧面伸出该安装座64的侧面外,使滚动承载单元1000中的滚动体2也凸出于安装座64的侧面外,以便于嵌入该导向轨槽51中,从而达到稳

定装配的目的。

74.所述滚动承载单元1000至少包括有以下两种结构:

75.所述滚动承载单元1000的第一种结构为:结合图7-20所示,所述滚动承载单元1000包括基体1以及多个设置于基体1内并可沿基体1内的回旋槽腔100滚动的滚动体2,该回旋槽腔100一侧具有可容纳滚动体2局部露出的窗口200,其中,多个滚动体2形成滚动体链,以在回旋槽腔100内回转/滚动,滚动体2的直径大于窗口200的尺寸,使该滚动体2仅能局部露出窗口200外,以与物体形成可滚动接触,以此减少摩擦,提高运行的速度及顺畅性。

76.所述基体1由上下对合固定在一起的上基体11和下基体12组成,即本发明中的基体1为两件式结构,分别为上基体11和下基体12,且该上基体11和下基体12上下对合固定在一起,并通过螺丝10锁紧,以形成一个完整的基体,其零件少,并且结构简单,安装方便,成本低。

77.进一步而言,采用上下对合固定在一起的上基体11和下基体12组成形成基体1,其更大的优点是便于设计回旋槽腔100,特别是便于设计回旋槽腔内部细节诸如受力接触段、油槽、垢槽以及硬化受力区和减磨损消除噪声等,具体而言,所述上基体11和下基体12对接的面分别设有截面呈半圆形的第一回旋槽体111和第二回旋槽体121,该第一回旋槽体111和第二回旋槽体121对接后形成长圆型的所述的回旋槽腔100;且第一回旋槽体111一侧的第一开口112与第二回旋槽体121一侧的第二开口122对接后形成所述的窗口200。其中,该第一回旋槽体111截面呈半圆形,且整体呈长圆型,以致该第一回旋槽体111可直接设置于上基体11下端面,其设计/设置均十分简便,同样的,该第二回旋槽体121截面呈半圆形,且整体呈长圆型,以致该第二回旋槽体121可直接设置于下基体12上端面,其设计/设置均十分简便,以致在后期将上基体11和下基体12以上下对合方式固定在一起后,形成长圆型的回旋槽腔100,且该回旋槽腔100的截面呈圆形。综上所述,本发明中基体1的结构简单,其仅为两件式结构,其零件少,易加工,装配方便,且成本低,另外,由于该基体1采用上下对合固定在一起的上基体11和下基体12组成,其便于设计回旋槽腔100及窗口200,可进一步降低制作成本,且简化制作工艺,令本发明具有极强的市场竞争力。

78.所述上基体11和下基体12的结构及形状和尺寸均相同,为对称式结构,使本发明中的基体1仅一种零件,为上基体11或下基体12,即该上基体11和下基体12能够互换使用,其便于更换使用,以此使本发明的制作更加简易,成本更低,仅开一套模具制作上基体11或下基体12即可,使用起来更加方便,具备更强的市场竞争力。

79.所述基体1一侧还设有向外凸出的第一防脱导向部101和第二防脱导向部102,该第一防脱导向部101和第二防脱导向部102分布窗口200的两侧。其中,该第一防脱导向部101和第二防脱导向部102截面均呈半圆形,且该滚动体2穿过窗口200后的部分的外表面还凸出于第一防脱导向部101和第二防脱导向部102外。当该滚动体2装入滑轨5的导向轨槽51内时,该第一防脱导向部101和第二防脱导向部102不会与导向轨槽51内壁接触,其仅在整个滚动承载单元受力过大时,该第一防脱导向部101和第二防脱导向部102才可能会与导向轨槽51内壁接触,以此增强承载能力,防止脱轨。

80.所述上基体11和下基体12可由不同的材料制成,具体如下:

81.第一种:所述上基体11和下基体12均由金属或金属氧化物材料一体成型。优选的,该上基体11和下基体12均由不锈钢制成。

82.为降低滚动体2在回旋槽腔100内产生较大的噪音,本发明于所述回旋槽腔100内壁设有用于消音降噪的高分子功能层3,该滚动体2与高分子功能层3接触,由于高分子功能层3为非刚性材料,是软质层,以致通过该滚动体2与高分子功能层3接触滚动接触,可以有效实现消音降噪的功能。其中,该高分子功能层3的设计不影响窗口200的正常使用,即该高分子功能层3不会覆盖或遮挡窗口200,保证窗口200的正常使用。

83.目前的高分子复合材料,已经包括塑料、橡胶、纤维、薄膜、胶粘剂和涂料等许多种类,其中塑料、合成橡胶和合成纤维被称为现代三大高分子复合材料。它们质地轻巧、原料丰富、加工方便、性能良好、用途广泛,因而发展速度大大越过了传统的三大基本材料。

84.所述高分子功能层3为涂层即高分子复合材料涂层,其涂布于回旋槽腔100内壁。或者是,所述高分子功能层3为管件即高分子复合材料管,其镶嵌固定于该回旋槽腔100内壁,该管件呈c字形,其对应窗口200的位置形成有间隔。其中,结合图19所示,该管件包括对半均分形成的上半管体301和下半管体302,该上半管体301和下半管体302分别镶嵌固定于所述第一回旋槽体111和第二回旋槽体121内,当上基体11和下基体12以上下对合方式固定在一起后,上半管体和下半管体对接形成完整的管件,当然管件也可以是一体式结构。本实施例作为优选的实施例,采用的方案是所述高分子功能层3为涂层,其涂布于回旋槽腔100内壁,其设置简单,并且结构更加稳定不易脱落。其中,该涂层的厚度为0.01-1mm。

85.第二种:所述上基体11和下基体12均由高分子复合材料一体成型,使该上基体11和下基体12自身就具备消音降噪的效果,以致无需在回旋槽腔100内壁额外增设上述高分子功能层。

86.为了保证回旋槽腔100于窗口200处的强度,避免因滚动体2与外界接触而发生挤压出现崩裂的现象,

87.所述第一回旋槽体111的第一开口112处和第二回旋槽体121的第二开口122处设有硬质镶嵌壳10,该硬质镶嵌壳10的负载面与第一回旋槽体111和第二回旋槽体121平顺衔接,并可还可以对整个窗口200进行增加强度,从而避免因滚动体2与外界接触而发生挤压出现崩裂的现象,提高产品的使用寿命。其中,所述硬质镶嵌壳10由金属或金属氧化物材料一体成型。优选的,硬质镶嵌壳10由不锈钢制成。再进一步,硬质镶嵌壳10由高硬度不锈钢制成,其强度更大,使用寿命更长。

88.为了防止该滚动体2脱出回旋槽腔100,还做出了以下设计:于所述第一回旋槽体111于第一开口112边缘成型有第一唇体110,对应的,第二回旋槽体121于第二开口122边缘成型有第二唇体120,该第二唇体120置于第一唇体110下方,且该第一唇体110与第二唇体120配合约束滚动体2于回旋槽腔100内回转。其中,该第二唇体120与第一唇体110之间的距离小于滚动体2的直径,以此可有效防止滚动体2意外脱出,并约束滚动体2于回旋槽腔100内回转。

89.所述滚动体2由金属或金属氧化物材料一体成型。优选的,该滚动体2由不锈钢制成,为钢珠或不锈钢圆柱体。

90.所述滚动体2间有隔离件4,该隔离件4将滚动体2间隔,避免滚动体2之间直接接触,这样也可以达到减少滚动体间的碰撞摩擦,起到降低磨损、保持精度和消音降噪的效果。所述隔离件4为柔性降噪分割链结构,即保持器,结合图18所示,该隔离件4具有多个相连的架体,该架体内具有球形腔,该球形的滚动体2置于球形腔内,并可在球形腔内活动,且

该滚动体2局部凸出于架体外。另外,结合图17所示,滚动体2为柱体圆柱体,其通过转轴以可旋转的方式安装于柔性降噪分割链结构内部,柱形滚动体局部凸出于柔性降噪分割链结构外,以与所述回旋槽腔100内壁接触。

91.综上所述,本发明中基体1的结构简单,其仅为两件式结构,其零件少,易加工,装配方便,且成本低,另外,由于该基体1采用上下对合固定在一起的上基体11和下基体12组成,其便于设计回旋槽腔100及窗口200,可进一步降低制作成本,且简化制作工艺,令本发明具有极强的市场竞争力。

92.结合图14所示,本发明还公开第一种滚动承载单元的制作方法,该制作方法包括有以下步骤:

93.s001:制作下基体12:将金属螺母埋入注射模具,并由注射模具将高分子复合材料熔融后注入注射模具,并冷却后成型为带金属螺母的下基体12,下基体12上端面具有截面呈半圆形的第二回旋槽体121和位于第二回旋槽体121一侧的第二开口122,且该第二回旋槽体121对应第二开口122的一段具有第二镶嵌槽123;

94.s002:制作上基体11:将上述的下基体12翻转180

°

后作为上基体11;即该上基体11下端具有截面呈半圆形的第一回旋槽体111和位于第一回旋槽体111一侧的第一开口112;且该第一回旋槽体111对应第第一开口112的一段具有第一镶嵌槽113;

95.s003:制作硬质镶嵌壳10:由自动化设备采用金属材料拉制形成镶嵌体管胚并分割成型为硬质镶嵌壳10,或者是,或采用金属或金属氧化物材料精密压制成型硬质镶嵌壳10,同时对硬质镶嵌壳10的负载面进行磨削和抛光,最后;

96.s004:制作滚动体:采用金属或金属氧化物材料制成滚动体2;

97.s005:滚动承载单元组装:结合图20所示,将硬质镶嵌壳10装入下基体12的第二镶嵌槽123内,将多个滚动体2放置于下基体12的第二回旋槽体121及硬质镶嵌壳10内,并盖上所述上基体11,通过螺丝配合金属螺母固定后形成基体1,且该第二回旋槽体121和第一回旋槽体111及硬质镶嵌壳10对接以形成供滚动体2活动并呈环状的回旋槽腔100,且该第一开口112和第二开口122及硬质镶嵌壳10对接形成有可容纳滚动体2局部露出的窗口200,且该滚动体2局部露出于窗口200外,制成滚动单元;或者是,将多个滚动体2以可滚动的方式装配于降噪分割链内,再该降噪分割链放置于下基体12的第二回旋槽体121和硬质镶嵌壳10内,并盖上所述上基体11,通过螺丝配合金属螺母固定后形成基体1,且该第二回旋槽体121和第一回旋槽体111及硬质镶嵌壳10对接以形成供滚动体2活动并呈环状的回旋槽腔100,且该第一开口112和第二开口122及硬质镶嵌壳10对接形成有可容纳滚动体2局部露出的窗口200,且该滚动体2局部露出于窗口200外,制成滚动承载单元。

98.上述第一种滚动承载单元的制作方法极为简单,制作基体1时仅需要制作下基体12即可,即该上基体11和下基体12能够互换使用,制作更加简易,可减少工艺/方法步骤,成本更低,仅开一套模具制作上基体11或下基体12即可,使用起来更加方便;第一种滚动承载单元的制作方法使采用高分子复合材料制作形成上基体11和下基体12,使该上基体11和下基体12自身就具备消音降噪的效果,以致无需在回旋槽腔100内壁额外增设消音降噪结构,使产品结构更加简单,制作工艺/方法步骤更少;另外,本发明中的滚动承载单元的制作方法还将该硬质镶嵌壳10镶嵌固定于下基体12的第二镶嵌槽123和上基体11的第一镶嵌槽113内,且该硬质镶嵌壳10的负载面与第一回旋槽体111和第二回旋槽体121平顺衔接,以此

为了保证回旋槽腔100于窗口200处的强度,避免因滚动体2与外界接触而发生挤压出现崩裂的现象,提高产品使用寿命。

99.结合图15所示,本发明还公开第二种滚动承载单元的制作方法,该制作方法包括有以下步骤:

100.s001:制作下基体12:采用金属粉末高压精密成型下基体12,并对下基体12攻牙以形成螺孔,再通过磨削加工以在下基体12上端面形成截面呈半圆形的第二回旋槽体121和位于第二回旋槽体121一侧的第二开口122;再通过抛光设备对下基体12外形及第二回旋槽体121和第二开口122的后壁进行抛光处理;

101.s002:制作用于消音降噪的高分子功能层3,对第二回旋槽体121内壁喷涂一层高分子复合材料以形成高分子功能层3,并对高分子功能层磨削、抛光;

102.s003:制作上基体11:将上述的下基体12翻转180

°

后作为上基体11;即该上基体11下端具有截面呈半圆形的第一回旋槽体111和位于第一回旋槽体111一侧的第一开口112;

103.s004:制作滚动体:采用金属或金属氧化物材料制成滚动体2;

104.s005:将多个滚动体2放置于下基体12中第二回旋槽体121内壁的高分子功能层3上,并盖上所述上基体11,通过螺丝配合螺孔固定后形成基体1,且该第二回旋槽体121与第一回旋槽体111对接以形成供滚动体2活动并呈环状的回旋槽腔100,且该第一开口112和第二开口122对接形成有可容纳滚动体2局部露出的窗口200,制成滚动承载单元;或者是,将多个滚动体2以可滚动的方式装配于降噪分割链内,再该降噪分割链放置于下基体12的第二回旋槽体121内,并盖上所述上基体11,通过螺丝配合螺孔固定后形成基体1,且该第二回旋槽体121与第一回旋槽体111对接以形成供滚动体2活动并呈环状的回旋槽腔100,且该第一开口112和第二开口122对接形成有可容纳滚动体2局部露出的窗口200,制成滚动承载单元。

105.上述第二种滚动承载单元的制作方法极为简单,制作基体1时仅需要制作下基体12即可,即该上基体11和下基体12能够互换使用,制作更加简易,可减少工艺/方法步骤,成本更低,仅开一套模具制作上基体11或下基体12即可,使用起来更加方便;第二种滚动承载单元的制作方法使采用金属材料制作形成上基体11和下基体12,其强度足够,以致后期无需如第一种滚动承载单元的制作方法那样需要制作硬质镶嵌壳,并镶嵌该硬质镶嵌壳作为硬质层,从而使产品结构更加简单,制作工艺/方法步骤更少;另外,本发明中的滚动承载单元的制作方法还在下基体12中第二回旋槽体121内壁喷涂一层高分子复合材料以形成高分子功能层3,其制作十分简易,并且通过高分子功能层3实现消音降噪的效果。

106.结合图16所示,本发明还公开第三种滚动承载单元的制作方法,该制作方法包括有以下步骤:

107.s001:制作下基体12:采用金属粉末高压精密成型下基体12,并对下基体12攻牙以形成螺孔,再通过磨削加工以在下基体12上端面形成截面呈半圆形的第二回旋槽体121和位于第二回旋槽体121一侧的第二开口122;再通过抛光设备对下基体12外形及第二回旋槽体121和第二开口122进行抛光处理;

108.s002:制作用于消音降噪的高分子功能层3,先采用高分子复合材料通过注塑设备制作形成薄壁管件,该薄壁管件通过镶嵌的方式固定于第二回旋槽体121内壁以在第二回旋槽体121内壁形成高分子功能层3;

109.s003:制作上基体11:将上述的下基体12翻转180

°

后作为上基体11;即该上基体11下端具有截面呈半圆形的第一回旋槽体111和位于第一回旋槽体111一侧的第一开口112;

110.s004:制作滚动体:采用金属或金属氧化物材料制成滚动体2;

111.s005:将多个滚动体2放置于下基体12中第二回旋槽体121内壁的高分子功能层3上,并盖上所述上基体11,通过螺丝配合螺孔固定后形成基体1,且该第二回旋槽体121与第一回旋槽体111对接以形成供滚动体2活动并呈环状的回旋槽腔100,且该第一开口112和第二开口122对接形成有可容纳滚动体2局部露出的窗口200,制成滚动承载单元;或者是,将多个滚动体2以可滚动的方式装配于降噪分割链内,再该降噪分割链放置于下基体12的第二回旋槽体121内,并盖上所述上基体11,通过螺丝配合螺孔固定后形成基体1,且该第二回旋槽体121与第一回旋槽体111对接以形成供滚动体2活动并呈环状的回旋槽腔100,且该第一开口112和第二开口122对接形成有可容纳滚动体2局部露出的窗口200,制成滚动承载单元。

112.上述第三种滚动承载单元的制作方法极为简单,制作基体1时仅需要制作下基体12即可,即该上基体11和下基体12能够互换使用,制作更加简易,可减少工艺/方法步骤,成本更低,仅开一套模具制作上基体11或下基体12即可,使用起来更加方便;第三种滚动承载单元的制作方法使采用金属材料制作形成上基体11和下基体12,其强度足够,以致后期无需如第一种滚动承载单元的制作方法那样需要制作硬质镶嵌壳,并镶嵌该硬质镶嵌壳作为硬质层,从而使产品结构更加简单,制作工艺/方法步骤更少;另外,本发明中的滚动承载单元的制作方法还在下基体12中第二回旋槽体121内壁镶嵌一层高分子复合材料的薄壁管件以形成高分子功能层3,通过高分子功能层3实现消音降噪的效果。

113.所述滚动承载单元1000的第二种结构为:结合图21-23所示,其包括基体1以及多个设置于基体1内并可沿基体1内的回旋槽腔100滚动的滚动体2,该回旋槽腔100一侧具有可容纳滚动体2局部露出的窗口200,所述基体1由上中下以此对合固定在一起的上基体11、中基体13和下基体12组成;所述上基体11下端面设有截面呈半圆形的第一回旋槽体111,所述下基体12上端面设有截面呈半圆形的第二回旋槽体121,所述中基体13上端面设有截面呈半圆形的第三回旋槽体131,该第三回旋槽体131与第一回旋槽体111对接形成有第一个所述的回旋槽腔;且第一回旋槽体111一侧的第一开口112与第三回旋槽体131一侧的第三开口133对接后形成第一个所述的窗口,第一个回旋槽腔内的滚动体局部伸出于第一个窗口外;所述中基体13下端面设有截面呈半圆形的第四回旋槽体132,该第四回旋槽体132与第二回旋槽体121对接形成有第二个所述的回旋槽腔,且第二回旋槽体121一侧的第二开口122与第四回旋槽体132一侧的第四开口134对接后形成第二个所述的窗口;第二个回旋槽腔内的滚动体局部伸出于第二个窗口外。

114.本发明中基体1的结构简单,为三件式的上下堆叠结构,类似于汉堡包的结构,其零件少,易加工,装配方便,成本低,且具有两层滚动体,以此形成稳定的滚动式支撑,保证运行起来更加稳定。另外,由于由上中下以此对合固定在一起的上基体11、中基体13和下基体12组成,其便于设计回旋槽腔100及窗口200,可进一步降低制作成本,且简化制作工艺,令本发明具有极强的市场竞争力。

115.当然,以上所述仅为本发明的具体实施例而已,并非来限制本发明实施范围,凡依本发明申请专利范围所述构造、特征及原理所做的等效变化或修饰,均应包括于本发明申

请专利范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。