一种负载型sio2@m

xoy-tio2催化剂及其制备方法和应用

技术领域

1.本发明涉及一种一种负载型sio2@m

xoy-tio2催化剂及其制备方法和应用,尤其涉及在在催化环己酮合成ε-己内酯中的应用。

背景技术:

2.聚己内酯(简称pcl)又称聚ε-己内酯,是通过ε-己内酯单体在金属阴离子络合催化剂催化下开环聚合而成的高分子有机聚合物,通过控制聚合条件,可以获得不同的分子量。其外观为白色固体粉末,无毒,不溶于水,易溶于多种极性有机溶剂。pcl具有良好的生物相容性、良好的有机高聚物相容性,以及良好的生物降解性(在土壤中可生物降解,经过6-12月可完全降解为co2和h2o,作为日常塑料用品的代替材料,为解决塑料污染提供一条可行路径),可用作细胞生长支持材料,可与多种常规塑料互相兼容。此外,pcl还具有良好的形状记忆温控性质,被广泛应用于药物载体、增塑剂、可降解塑料、纳米纤维纺丝、塑形材料的生产与加工领域。

3.ε-己内酯作为合成pcl的单体,是一种重要的化学中间体,其主要应用于:合成聚ε-己内酯、改性树脂和聚合物、与其它脂类共聚改性。ε-己内酯常压沸点为235℃,相对分子质量为114.14,熔点约为-18℃,密度为1.029g/m3,无色油状液体,易溶于水、乙醇、苯,不溶于石油醚。ε-己内酯化学结构不稳定,在酸性条件下易水解为己酸类化合物,在碱性条件下易水解为醇和酮类物质,工业上常通过baeyer-villiger反应制得。

4.baeyer-villiger反应由baeyer与villiger在1899首次发现,后续研究者将该研究进行了扩展,发现大量能被过氧酸氧化成内酯的环酮,并推测了反应的机理,该类反应被命名为baeyer-villiger氧化重排反应。目前主要的合成路径有四种:1、过氧酸氧化法2、双氧水氧化法3、o2/醛氧化法4、生物酶氧化法。国际生产上通常使用过氧酸氧化法生产ε-己内酯,但由于我国过氧化物的工艺发展较晚,生产过氧酸的工艺不成熟,过氧酸在生产和运输过程中存在安全隐患,不适合国内企业工业化生产。并且过氧酸对设备腐蚀性极强,对设备耐腐蚀要求极高,设备使用和维护成本高,对环境污染严重。(卢乔森等,己内酯生产工艺研究进展[j]modern chemical industry 2015,35(2):36-39)。

[0005]

与过氧酸氧化法相比,双氧水氧化法以双氧水为氧化剂直接氧化底物环己酮,简化了反应流程,对环境友好,减少了安全隐患。由于高浓度双氧水易爆炸,目前已经广泛采用低浓度的双氧水作为氧化剂,但是低浓度双氧水的氧化能力较弱,需要使用过量的双氧水参与反应,部分双氧水无效分解使得双氧水利用率较低,且体系中水可能会使ε-己内酯发生水解。采用o2/醛氧化法,理论上环己酮可完全转化为内酯,符合现代化绿色化工生产要求,且ε-己内酯收率高,生产更安全,故o2/醛氧化法具有巨大的研究价值。在专利授权公告号为cn105440006b(一种以可溶性盐改性镁铝水滑石催化环己酮制备ε-己内酯的方法)和专利授权公告号为为cn104003971b(一种催化氧化环己酮制备ε-己内酯的方法)中,以氧气为氧源催化环己酮氧化,合成的ε-己内酯收率都很高。若应用于工业生产中高浓度的氧气仍有一定的危险,采用空气作为氧源,不仅能降低成本更能将生产工艺中的危险降至最

低,但是空气中氧气体积分数只有21%左右,氧化能力较弱,在不加入催化剂的条件下氧化反应难以进行,因此需要设计和开发高效的催化剂。

技术实现要素:

[0006]

本发明的一个目的为了改进现有技术的不足而提供一种负载型sio2@m

xoy-tio2催化剂;本发明的另一个目的在于提供上述催化剂的制备方法,本发明还有一目的是提供上述催化剂在催化环己酮合成ε-己内酯中的应用。

[0007]

本发明的技术方案为:一种负载型sio2@m

xoy-tio2催化剂,其特征在于所述的催化剂活性组分为m

x

oy,载体为改性tio2,且催化剂外层包覆一层介孔sio2;其中活性组分负载质量为载体质量的2.15~11.48%;所述的m

x

oy为cuo、sno2或fe2o3一种或几种。

[0008]

优选所述的改性tio2的比表面积为80-120m2/g,平均孔径为10-20nm,粒径尺寸为40-100nm。

[0009]

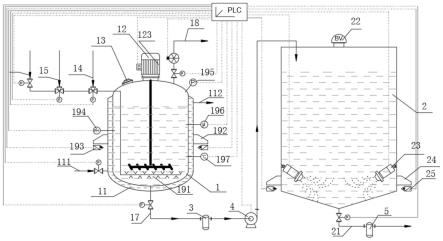

本发明还提供了一种制备上述催化剂的方法,具体步骤为:

[0010]

(1)将ti(so4)2与nh4cl加入到乙醇水溶液中,充分搅拌,随后进行水热反应,自然冷却、分离、洗涤,干燥,焙烧得到tio2微球;将tio2微球分散于稀乙酸溶液中,冷凝回流,分离,洗涤,干燥,得到改性tio2微球;

[0011]

(2)将改性tio2微球、模板剂、无机金属盐加入到乙醇水溶液中,混合均匀,滴加氨水调节溶液为碱性,充分搅拌,滴加teos至溶液中,使用氨水维持溶液为碱性;随后进行水热反应,自然冷却、分离、洗涤,干燥,焙烧得到sio2@m

xoy-tio2催化剂。

[0012]

优选步骤(1)中加入的ti(so4)2与nh4cl质量比为1:(0.1~1),乙醇水溶液中去离子水与乙醇的体积比为1:(0.25~4),ti(so4)2与乙醇水溶液质量比为1:(34.6~53.2);水热温度为100~200℃,水热时间为2~12h;焙烧温度为400~600℃,升温速率为1~5℃/min,焙烧时间为2~6h;稀乙酸溶液中乙酸的质量浓度为1~10%;冷凝回流温度为40~80℃,冷凝回流时间为12~24h;干燥温度为60~100℃,干燥时间为6~24h。

[0013]

优选步骤(2)中模板剂为ctab、p123或f127中的任一种;无机金属盐为cu(no3)2·

3h2o、cucl2·

2h2o、fe2(no3)3·

9h2o、fecl3·

6h2o或sncl4·

5h2o中的一种或几种。

[0014]

优选步骤(2)中加入的改性tio2微球、模板剂、无机金属盐和teos的质量比为1:(0.2~2):(0.05~0.3):(0.5~5);乙醇水溶液中去离子水与乙醇体积比为1:(0.25~4);改性tio2与乙醇水溶液质量比为1:(84.15~191.3);氨水的质量浓度为10~25%,调节并维持溶液ph在8~12;水热温度为100~200℃,水热时间为12~48h;干燥温度为60~100℃,干燥时间为6~24h;焙烧温度为400~800℃,升温速率为1~5℃/min,焙烧时间为2~6h。

[0015]

本发明还提供了上述的负载型sio2@m

xoy-tio2催化剂在催化环己酮合成ε-己内酯中的应用。其具体步骤为:在三口烧瓶中依次加入负载型sio2@m

xoy-tio2催化剂、环己酮、助氧化剂和溶剂,使用鼓泡法通入空气后开始反应,反应结束后离心分离出催化剂;其中环己酮、助氧化剂、溶剂的质量比为1:(1~4):(20~60),催化剂用量为所加入环己酮质量的5%~25%;助氧化剂为苯甲醛;溶剂为1,2-二氯乙烷;空气流速为10~60ml/min,反应温度为20~80℃,反应时间为2~12h。

[0016]

有益效果:通过筛选合适的活性组分,将活性组分负载在改性tio2微球上,稀乙酸酸洗改性后的tio2微球可提高活性组分分散性与载体间的作用力,且改性tio2作为助催化

有利于反应进行,为了进一步防止活性组分m

x

oy(m

x

oy为cuo、sno2、fe2o3一种或几种)因反应体系中副产物酸腐蚀而溶脱,对催化剂外层包覆一层介孔sio2抑制活性组分脱落提升催化剂的稳定性。

具体实施方式

[0017]

以下用实施例对本发明作更详细的描述。这些实施例仅仅是对本发明最佳实施方式的描述,并不对本发明的保护范围有任何限制。

[0018]

实施例1

[0019]

sio2@cuo-tio2的制备

[0020]

步骤1.将2.4gti(so4)2与0.24gnh4cl加入到20ml去离子水与80ml乙醇组成的83.10g溶液中,充分搅拌;将混合溶液转移至水热釜中100℃反应2h,水热反应结束,自然冷却、分离、洗涤,80℃下干燥6h,1℃/min升温至400℃焙烧6h得到tio2微球;将tio2微球分散于100ml10wt.%稀乙酸溶液中,80℃下冷凝回流12h,分离,洗涤,80℃下干燥6h得到比表面积为102m2/g,平均孔径为14nm,粒径尺寸为60nm的改性tio2微球。

[0021]

步骤2.将0.50g改性tio2微球,1.0gctab、0.10gcu(no3)2no3·

3h2o加入到20ml去离子水与80ml乙醇组成的83.10g溶液中,混合均匀,滴加10wt.%氨水调节溶液ph为12,充分搅拌,滴加0.50gteos至混合溶液中,并用10wt.%氨水维持溶液ph为12,充分搅拌;将混合溶液转移至水热釜100℃反应48h,水热反应结束,自然冷却、分离、洗涤,100℃下干燥6h,1℃/min升温至400℃焙烧6h得到sio2@cuo-tio2催化剂(活性组分负载量为6.58wt.%)。

[0022]

实施例2

[0023]

sio2@fe2o

3-tio2的制备

[0024]

步骤1.将1.8gti(so4)2与1.8gnh4cl加入到80ml去离子水与20ml乙醇组成的95.63g溶液中,充分搅拌;混合溶液转移至水热釜中200℃反应2h,水热反应结束,自然冷却、分离、洗涤,60℃下干燥24h,5℃/min升温至550℃焙烧2h得到tio2微球;将tio2微球分散于100ml1wt.%稀乙酸溶液中,40℃下冷凝回流24h,分离,洗涤,60℃下干燥24h得到比表面积为80m2/g,平均孔径为20nm,粒径尺寸为100nm的改性tio2微球。

[0025]

步骤2.将0.50g改性tio2微球,0.50gctab、0.05gfe2(no3)3·

9h2o加入到80ml去离子水与20ml乙醇组成的95.63g溶液中,混合均匀,滴加15wt.%氨水调节溶液ph为8,充分搅拌,滴加0.25gteos至混合溶液中,并用15wt.%氨水维持溶液ph为8,充分搅拌;将混合溶液转移至水热釜200℃反应12h,水热反应结束,自然冷却、分离、洗涤,60℃下干燥24h,5℃/min升温至800℃焙烧6h得到sio2@fe2o

3-tio2催化剂(活性组分负载量为3.95wt.%)。

[0026]

实施例3

[0027]

sio2@sno

2-tio2的制备

[0028]

步骤1.将2.4gti(so4)2与1.2gnh4cl加入到25ml去离子水与75ml乙醇组成的84.15g溶液中,充分搅拌;将混合溶液转移至水热釜中120℃反应12h,水热反应结束,自然冷却、分离、洗涤,100℃下干燥12h,5℃/min升温至600℃焙烧2h得到tio2微球;将tio2微球分散于100ml5wt.%稀乙酸溶液中,60℃下冷凝回流18h,分离,洗涤,100℃下干燥12h得到比表面积为91m2/g,平均孔径为12nm,粒径尺寸为70nm的改性tio2微球。

[0029]

步骤2.将1.0g改性tio2微球,0.20gp123、0.05gsncl4·

5h2o加入到25ml去离子水

与75ml乙醇组成的84.15g溶液中,混合均匀,滴加20wt.%氨水调节溶液ph为10,充分搅拌,滴加5.0gteos至混合溶液中,并用20wt.%氨水维持溶液ph为10,充分搅拌;将混合溶液转移至水热釜120℃反应48h,水热反应结束,自然冷却、分离、洗涤,100℃下干燥24h,1℃/min升温至600℃焙烧6h得到sio2@sno

2-tio2催化剂(活性组分负载量为2.15wt.%)。

[0030]

实施例4

[0031]

sio2@cuo/sno

2-tio2的制备

[0032]

步骤1.将2.4gti(so4)2与1.8gnh4cl加入到75ml去离子水与25ml乙醇组成的94.58g溶液中,充分搅拌;将混合溶液转移至水热釜中160℃反应2h,水热反应结束,自然冷却、分离、洗涤,80℃下干燥12h,2℃/min升温至550℃焙烧2h得到tio2微球;将tio2微球分散于100ml10wt.%稀乙酸溶液中,80℃下冷凝回流24h,分离,洗涤,80℃下干燥12h得到比表面积为85m2/g,平均孔径为10nm,粒径尺寸为90nm的改性tio2微球。

[0033]

步骤2.将1.0g改性tio2微球,1.00g f127、0.20gcucl2·

2h2o、0.05gsncl4·

5h2o加入到75ml去离子水与25ml乙醇组成的94.58g溶液中,混合均匀,滴加25wt.%氨水调节溶液ph为10,充分搅拌,滴加2.0gteos至混合溶液中,并用25wt.%氨水维持溶液ph为10,充分搅拌;将混合溶液转移至水热釜120℃反应48h,水热反应结束,自然冷却、分离、洗涤,80℃下干燥12h,2℃/min升温至550℃焙烧6h得到sio2@cuo/sno

2-tio2催化剂(活性组分负载量为11.48wt.%)。

[0034]

实施例5

[0035]

sio2@fe2o3/sno

2-tio2的制备

[0036]

步骤1.将2.4gti(so4)2与1.8gnh4cl加入到50ml去离子水与50ml乙醇组成的89.37g溶液中,充分搅拌;将混合溶液转移至水热釜中180℃反应2h,水热反应结束,自然冷却、分离、洗涤,80℃下干燥12h,5℃/min升温至500℃焙烧4h得到tio2微球;将tio2微球分散于100ml10wt.%稀乙酸溶液中,80℃下冷凝回流24h,分离,洗涤,80℃下干燥12h得到比表面积为120m2/g,平均孔径为16nm,粒径尺寸为40nm的改性tio2微球。

[0037]

步骤2.将1.0g改性tio2微球,1.00gctab、0.20gfecl3·

6h2o、0.10gsncl4·

5h2o加入到50ml去离子水与50ml乙醇组成的89.37g溶液中,混合均匀,滴加25wt.%氨水调节溶液ph为10,充分搅拌,滴加2.5gteos至混合溶液中,并用25wt.%氨水维持溶液ph为10,充分搅拌;将混合溶液转移至水热釜160℃反应24h,水热反应结束,自然冷却、分离、洗涤,80℃下干燥12h,2℃/min升温至500℃焙烧6h得到sio2@fe2o3/sno

2-tio2催化剂(活性组分负载量为10.21wt.%)。

[0038]

实施例6

[0039]

fe2o3/cuo-tio2@sio2的制备

[0040]

步骤1.将2.4gti(so4)2与1.8gnh4cl加入到50ml去离子水与50ml乙醇组成的89.37g溶液中,充分搅拌,将混合溶液转移至水热釜中180℃反应2h,水热反应结束,自然冷却、分离、洗涤,80℃下干燥12h,2℃/min升温至550℃焙烧6h得到tio2微球;将tio2微球分散于100ml10wt.%稀乙酸溶液中,80℃下冷凝回流24h,分离,洗涤,80℃下干燥12h得到比表面积为120m2/g,平均孔径为16nm,粒径尺寸为40nm的改性tio2微球。

[0041]

步骤2.将1.0g改性后的tio2微球,1.0g ctab、0.05gfe2(no3)3·

9h2o、0.15gcu(no3)2·

3h2o加入到50ml去离子水与50ml乙醇组成的89.37g溶液中,混合均匀,随后滴加

25wt.%氨水调节溶液ph为10,充分搅拌,滴加4.5gteos至混合溶液中,并用25wt.%氨水维持溶液ph为10,充分搅拌;将混合溶液转移至水热釜120℃反应24h,水热反应结束,自然冷却、分离、洗涤,80℃下干燥12h,2℃/min升温至550℃焙烧6h得到sio2@fe2o3/cuo-tio2催化剂(活性组分负载量为6.92wt.%)。

[0042]

负载型sio2@m

xoy-tio2催化剂催化环己酮合成ε-己内酯:

[0043]

应用例1

[0044]

在三口烧瓶中依次加入sio2@cuo-tio2催化剂(0.10g)、环己酮(1.0g)、助氧化剂苯甲醛(1.0g)和溶剂1,2-二氯乙烷(20g),通入30ml/min空气,30℃反应8h。将所得产物经过滤取清液进行气相色谱分析,选择性为99.15%,产率为80.21%。

[0045]

应用例2

[0046]

在三口烧瓶中依次加入sio2@fe2o

3-tio2催化剂(0.05g)、环己酮(1.0g)、助氧化剂苯甲醛(2.0g)和溶剂1,2-二氯乙烷(20g),通入10ml/min空气,70℃反应4h。将所得产物经过滤取清液进行气相色谱分析,选择性为96.89%,产率为75.26%。

[0047]

应用例3

[0048]

在三口烧瓶中依次加入sio2@sno

2-tio2催化剂(0.25g)、环己酮(1.0g)、助氧化剂苯甲醛(4.0g)和溶剂1,2-二氯乙烷(60g),通入40ml/min空气,20℃反应12h。将所得产物经过滤取清液进行气相色谱分析,选择性为97.53%,产率为73.25%。

[0049]

应用例4

[0050]

在三口烧瓶中依次加入sio2@cuo/sno

2-tio2催化剂(0.15g)、环己酮(1.0g)、助氧化剂苯甲醛(3.0g)和溶剂1,2-二氯乙烷(40g),通入50ml/min空气,40℃反应8h。将所得产物经过滤取清液进行气相色谱分析,选择性为98.62%,产率为95.31%。

[0051]

应用例5

[0052]

在三口烧瓶中依次加入sio2@fe2o3/sno

2-tio2催化剂(0.25g)、环己酮(1.0g)、助氧化剂苯甲醛(4.0g)和溶剂1,2-二氯乙烷(50g),通入40ml/min空气,80℃反应3h。将所得产物经过滤取清液进行气相色谱分析,选择性为97.23%,产率为89.82%。

[0053]

应用例6

[0054]

在三口烧瓶中依次加入sio2@fe2o3/cuo-tio2催化剂(0.05g)、环己酮(0.50g)、助氧化剂苯甲醛(1.0g)和溶剂1,2-二氯乙烷(15g),通入60ml/min空气,50℃反应5h。将所得产物经过滤取清液进行气相色谱分析,选择性为99.58%,产率为99.21%。

[0055]

表1应用例实验结果对比

[0056]

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。