1.本技术涉及旋转齿轮马达领域,该旋转齿轮马达以集成方式将无刷型电马达与具有显著的轴向紧凑性的机械减速齿轮装置(例如余摆线(trochoidal)或周转(epicyclic)型)相结合。

2.优选地但非限制性地,本发明将在各种汽车应用中找到专门用途,例如用于阀瓣的致动、用于调节液体流速的针的致动、凸轮轴相位器的致动等。

背景技术:

3.现有技术中已知齿轮马达,其在同一壳体中集成马达和减速齿轮装置功能。例如,文献us2018022397和us9303728提出了无刷电马达与余摆线(或摆线(cycloidal))型的减速齿轮装置的关联。在这些解决方案中,输出轴是与电马达的轴分开的并位于马达的下游。通过在马达的后部和前部应用轴承来引导马达轴,并且通过滚动轴承和主轴承来引导输出轴。因此在这些解决方案中需要多个大的滚动轴承(单和双),其不紧凑。

4.还已知文献us9041259,其提出了无刷马达与行星或周转减速齿轮装置进行关联,该减速齿轮装置的特别之处是具体提出了输出轴在上游穿过马达,以允许进行位置检测并在马达的上游引导该轴。这种解决方案虽然比先前的解决方案紧凑,但是需要两个滚动轴承来引导马达轴,并且需要滚动轴承和主轴承来引导输出轴。这导致显著的生产复杂性和非最佳的紧凑性。

5.现有技术未解决的问题

6.现有技术的这些装置在经济上是不令人满意的,其利用大量部件以确保旋转元件的引导,特别是多个滚动轴承和主轴承,由于这些引导元件的相对大的尺寸,增加了解决方案的成本并导致非最佳的轴向尺寸。

7.特别地,在已知的解决方案中,一方面的输出轴和另一方面的转子组件通过由马达壳体支撑的滚动轴承来引导。这尤其导致了由于制造公差而导致的同心度缺陷的风险,该同心度缺陷会负面地影响马达和减速齿轮装置的性能,尤其是效率、可逆性以及减速齿轮装置的磨损。

8.发明目的

9.本发明的主要目的是提出一种用于齿轮马达的较经济和较紧凑的解决方案,其通过减小专用导向元件(例如主轴承和滚动轴承)的尺寸和数量,并且通过由已经存在于齿轮马达中的元件来支持该功能。其目的还在于确保输出轴和转子的完美的同轴性。

10.在现有技术的解决方案中,输出轴的滚动轴承与转子组件的滚动轴承的失对准导致超静定系统,其具有阻止或劣化系统操作(性能、噪声、寿命缩短)的风险。

11.为此,本发明更具体地涉及一种齿轮马达,所述齿轮马达包括电马达和机械减速齿轮装置,所述电马达具有形成自由内部空间的筒形缠绕定子组件和在所述内部空间内引导的转子组件,所述减速齿轮装置在固定到所述定子组件的壳体内并且具有可运动的齿轮传动组件,所述可运动的齿轮传动组件的输出端固定到运动输出轴,所述可运动的齿轮传

动组件的输入元件由在所述壳体内延伸的所述转子组件驱动,所述齿轮马达包括所述输出轴的引导元件,所述输出轴在所述马达内延伸到至少部分地位于所述定子组件内的引导元件处,其特征在于,所述转子组件由定位在所述转子组件的内表面与所述输出轴的表面之间的引导装置来引导。

12.根据不同的变型例,单独地或在所有技术上可行的组合中采取:

[0013]-所述引导装置由滚动轴承构成,

[0014]-所述引导装置由滑动轴承构成,

[0015]-所述引导装置包括滚动轴承和固定到所述定子组件的法兰的管状套筒的同轴组合,

[0016]-所述定子组件用可注射的塑料材料二次注塑成型,在所述内部空间中形成用于引导所述输出轴的支撑元件,

[0017]-所述支撑元件是筒形孔,该筒形孔接纳滚动轴承或主轴承,该输出轴在该滚动轴承或主轴承中引导,

[0018]-所述支撑元件是直接引导该输出轴的筒形孔,

[0019]-所述引导支撑元件是通过直接在所述定子组件的二次注塑成型件中制成的筒形孔获得的滑动轴承,

[0020]-所述引导支撑元件是插入轴承,

[0021]-所述壳体和所述二次注塑成型件由相应的固定孔眼横向地延伸,

[0022]-所述注塑成型的定子位于法兰内,所述壳体和所述法兰由相应的固定孔眼横向地延伸,

[0023]-所述输入元件在其周边上具有与固定到所述壳体上的固定锯齿形状机械地工作的锯齿形状,

[0024]-所述齿轮马达具有固定到所述壳体的固定锯齿状内部形状,

[0025]-所述壳体的所述固定锯齿状内部形状在所述壳体中制成以形成同一部分,

[0026]-所述壳体的所述固定锯齿状内部形状直接在所述壳体的材料中制成,或者在所述定子组件的二次注塑成型件中制成,

[0027]-在所述锯齿状内部形状的外周处插入有由非常刚性的材料制成的环,

[0028]-所述齿轮马达具有在固定到所述输出轴的输出盘中制成的锯齿状内部形状,所述锯齿形状与所述齿轮配合,所述齿轮具有轴向延伸部或腔体,所述轴向延伸部或腔体与固定到所述壳体的腔体或轴向延伸部配合以允许所述齿轮的偏心旋转,

[0029]-所述机械减速齿轮装置是余摆线型的,

[0030]-所述可运动的齿轮传动组件的所述输入元件是在其周边上具有与所述锯齿形内部形状机械配合的锯齿形状的齿轮,

[0031]-所述机械减速齿轮装置是周转型的,

[0032]-所述机械减速齿轮装置为椭圆或形变波型的,

[0033]-所述可运动的齿轮传动组件的所述输出元件是固定到所述输出轴的输出盘,所述输出盘和所述齿轮是使用钩来轴向固定的,

[0034]-所述可运动的齿轮传动组件的所述输出元件是固定到所述输出轴的输出盘,

[0035]-所述转子组件和所述输出盘被轴向预加应力,

[0036]-所述齿轮马达包括位于所述定子与所述壳体的底部或所述定子组件的后部的所述法兰之间的印刷电路,

[0037]-所述电路包括与附接到所述输出轴的磁体配合的位置传感器,例如磁敏探头、霍尔探头,

[0038]-插入在所述内部空间中的磁致动器对所述转子组件的由其电源调节的旋转进行制动,

[0039]-在所述磁致动器的电源故障的情况下,所述磁致动器阻止所述转子组件旋转,

[0040]-在电源故障的情况下,所述磁致动器放任所述转子组件自由旋转。

附图说明

[0041]

通过阅读作为示例给出的附录中所示的实施方式,将更好地理解本发明及其特征和优点,这些实施方式示出:

[0042]

[图1]图1是根据本发明的齿轮马达的第一实施方式的截面图,

[0043]

[图2]图2是图1所示的实施方式的分解透视图,

[0044]

[图3]图3是根据本发明的齿轮马达的第二实施方式的截面图,

[0045]

[图4]图4是根据本发明的齿轮马达的第三实施方式的截面图,

[0046]

[图5]图5是根据本发明的齿轮马达的第四实施方式的截面图,

[0047]

[图6]图6是根据本发明的齿轮马达的第五实施方式的截面图,

[0048]

[图7]图7是根据本发明的齿轮马达的第六实施方式的截面图,

[0049]

[图8]图8是根据本发明的齿轮马达的第七实施方式的截面图,

[0050]

[图9]图9是根据本发明的齿轮马达的第八实施方式的截面图,

[0051]

[图10]图10是根据本发明的齿轮马达的第九实施方式的截面图,

[0052]

[图11a][图11b]图11a和图11b是根据本发明的齿轮马达的第十实施方式的截面图,

[0053]

[图12]图12是图11所示的实施方式的分解透视图,

[0054]

[图13]图13是根据本发明的齿轮马达的第十一实施方式的截面图,

[0055]

[图14]图14是图13所示的实施方式的分解透视图,

[0056]

[图15]图15是根据本发明的齿轮马达的第十二实施方式的截面图,

[0057]

[图16]图16是图15所示的实施方式的分解透视图,

[0058]

[图17a]图17a是部分截面的透视图,

[0059]

[图17b]图17b是第十三实施方式的部分截面的透视图,

[0060]

[图18a][图18b]图18a和图18b是部分截面的分解透视图,以及

[0061]

[图18c][图18d]图18c和图18d分别是第十四实施方式的轴向和径向截面图,

[0062]

[图19]图19是根据本发明的齿轮马达的第十五实施方式的分解透视图。

具体实施方式

[0063]

总体上,齿轮马达包括与机械减速齿轮装置201相关联的电马达200,该电马达200由定子组件2和转子组件26组成,并且该机械减速齿轮装置210具有可运动的齿轮传动组件,所述可运动的齿轮传动组件的输出元件固定到运动输出轴19,所述可运动的齿轮传动

组件的输入元件由所述转子组件26驱动。

[0064]

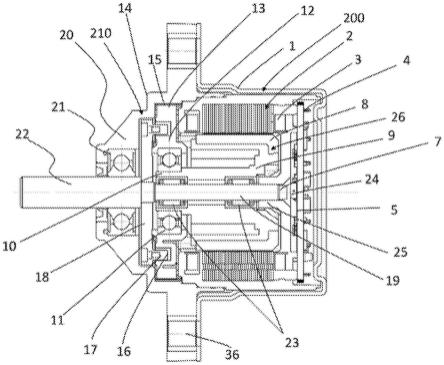

图1和图2示出了根据本发明的齿轮马达的第一实施方式。在该示例中,齿轮马达包括法兰1,无刷电机的定子组件2位于该法兰1内,该定子组件2在此具有在塑料材料中二次注塑成型的铁磁叠片的组件的形式,以促进保持电绕组3。在电绕组的端部处具有压配合型的连接部4,允许从位于定子组件2的后部的印刷电路5对其供电。该电路包括定位在输出轴19的延长线中的磁位置测量探头24,例如霍尔探头。该印刷电路5可以包括允许控制马达的电子部件的全部或一部分。该实施方式不限制本发明,并且如果例如所需功率高,则可以使用铜轨(或“引线框”)来进行马达线圈的连接。如果需要具有用于测量可运动的齿轮传动组件或转子组件26的输出轴19的位置的一个或更多个位置传感器,则可以去除或保留印刷电路5。在定子组件2和法兰1之间布置印刷电路5允许非常紧凑的集成,同时使用法兰1促进排出印刷电路5产生的热量。

[0065]

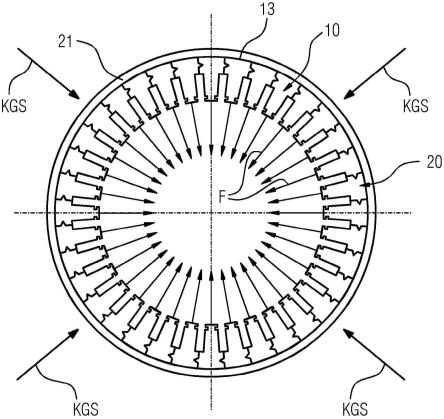

定子组件2绕马达的旋转轴线,在形状上是筒形的,并且限定了自由内部空间6,转子组件26设置在该空间中,该转子组件通常但非限制性地具有固定到支撑件9上的磁环8的形式,该支撑件可以具有或可以不具有磁性特性。转子组件26的这个实施方式不限制本发明,并且设想了本领域技术人员通常使用的其他实施方式,例如没有磁体或具有插入在铁磁轭中或上的磁体;磁体也可以全部或部分地位于定子部分中。该支撑件9通过轴10朝向该转子组件26的前部延伸,滚动轴承11的内环被固定到该轴上,使得该滚动轴承的旋转轴线相对于该转子组件26的旋转轴线具有偏心性。滚动轴承11的外环固定到盘形的齿轮12上,该盘形齿轮12在其外周处具有锯齿形状13。当然,本发明不限于转子组件26完全位于定子组件2内,而是扩展到本领域技术人员将考虑的任何类型的布局。例如,转子组件26可以具有钟形形状以将定子组件2容纳在其中,同时保持由穿过定子组件2的输出轴19引导。还可以设想本领域技术人员已知的轴向磁通结构,其中定子组件2和转子组件26的磁有效部件在马达的轴向方向上彼此面对,而转子组件26仍然保持在定子组件2内来被引导。

[0066]

固定到法兰1的定子组件2插入壳体14中,形成集成的整体。壳体14具有锯齿状内部形状15,该锯齿状内部形状与齿轮12的锯齿形状13配合,使得所述齿轮12在由转子组件26经由偏心的滚动轴承11驱动时执行摆线运动。还考虑了具有多个轮12的实施方式,但未示出。壳体的锯齿形状15优选地直接在壳体14的材料中制成,仅形成如在此示出的单一部件,或者可以作为添加到壳体14的独立部件来生产,如果例如出于坚固性要求,该锯齿形状必须由具有比壳体14好的机械强度的材料制成。齿轮12具有一组腔体16,输出盘18的轴向延伸部17定位在所述腔体内。该输出盘18由输出轴19引导绕电机的旋转轴线旋转。由于齿轮12的摆线运动和输出盘18的旋转引导,输出盘18根据机械减速比被驱动旋转,该机械减速比由根据现有技术的关于余摆线型减速齿轮装置的教导的配合的锯齿形状13、15的齿数施加。对于本领域技术人员来说明显地,轴向延伸部17可以另选地固定和紧固到壳体14,壳体14然后用作齿轮12的支撑件。因而,所述齿轮12描述了圆形轨迹运动,锯齿形状15和输出盘18然后被刚性地连接或形成同一部件。类似地,齿轮12可以具有两个非共面的齿形轮廓13,一个齿形轮廓与锯齿形状15配合,另一个齿形轮廓与刚性地连接到输出盘的第二锯齿形状配合,然后去除了轴向延伸部17和腔体16。

[0067]

壳体14具有与法兰1的径向延伸部互补的径向延伸部,并且具有固定孔眼36,固定孔眼36用于将根据本发明的齿轮马达固定到与应用相关联的任何外部构件。

[0068]

因此,壳体14具有位于齿轮马达前部的引导件20,引导件20接纳滚动轴承21,该滚动轴承引导输出轴19绕机器的旋转轴线旋转,所述输出轴在前部通过连接轴22延伸到与齿轮马达的应用相关联的任何外部构件。输出轴19朝向齿轮马达后部延伸,以穿过转子组件26的内部和内部空间6。输出轴19在齿轮马达后部由主轴承25引导,该主轴承25由定子组件2的二次注塑成型件的延伸部形成,该延伸部在没有任何附加的引导元件的情况下直接执行该引导功能。在该实施方式中,可运动的齿轮传动组件的输出轴19通过连接轴22连接到外部构件;然而,该直接连接模式不限制本发明,并且可以设想对本领域技术人员明显的任何类型的间接变型例。例如,可运动的齿轮传动组件的输出轴19可以连接到第二可运动的齿轮传动组件的输入轮,该第二可运动的齿轮传动组件例如绕平行或垂直于输出轴19的轴线铰接,该第二可运动的齿轮传动组件的输出能够固定到与外部构件连接的装置。

[0069]

根据本发明的主要特征,输出轴19在此由于在定子组件2内部使用两个滚针轴承23而引导机器的转子组件26旋转。这样,转子组件26在其长度的大部分上具有由输出轴19提供的有效引导。

[0070]

输出轴19在其后端支撑磁体7,该磁体轴向面对用于检测输出轴19的角位置的磁敏检测探头24。位置检测不限于磁体/探头对;可以设想其它实施方式,例如感应式检测(未示出)。

[0071]

在此未例示的另一实施方式中,为了获得紧凑性和/或阻力,滚珠引导元件、滚动轴承11或这些滚针轴承23的内部和/或外部导轨可以直接在支撑部件中制成,所述支撑部件可能是输出轴19、支撑件9或齿轮12。

[0072]

图3示出了根据本发明的齿轮马达的第二实施方式,其非常类似于图1和图2所示的第一实施方式。该变型例与第一实施方式的不同之处在于两个元件。实际上,在齿轮马达和输出轴19的后部,在主轴承25和输出轴19之间插入了附加引导元件251,引导元件在此为滚动轴承类型,该主轴承在此用作用于接纳该附加引导元件251的孔。此外,通过将转子组件26滑动到输出轴19上来实现转子组件26在输出轴19上的引导,然后该实施方式省去了第一实施方式的滚针轴承23。可以设想除了滚动轴承之外,本领域技术人员根据功能约束将会选择的任何附加引导元件251。

[0073]

图4示出了根据本发明的齿轮马达的第三实施方式,其非常类似于前面附图中所示的第一实施方式。该变型例与这些实施方式的不同之处在于,去除了上述滚动轴承23。在该变型例中,输出轴19的后部由形成主轴承25的二次注塑成型件的延伸部引导,如图1所示,并且转子组件26由输出轴19通过滑动引导,如图3所示。当成本约束显著时、以及当施加到输出轴的横向力和扭矩最不显著时,这种最简化、最简单且最经济的构造将是优选的。

[0074]

图5示出了根据本发明的齿轮马达的第四实施方式,其非常类似于图1和图2所示的第一实施方式。该变型例与第一实施方式的不同之处在于,去除了后部滚针轴承23,并且通过使转子组件26在输出轴19上滑动来实现输出轴19对转子组件26的后部引导,以提出值得关注的成本与性能折中,通过偏心的滚动元件的引导吸收了通过穿过减速齿轮装置的径向力的大部分。

[0075]

图6示出了根据本发明的齿轮马达的第五实施方式,其非常类似于图1和图2所示的第一实施方式。该变型例与第一实施方式的不同之处在于,印刷电路5和法兰1具有开口,输出轴19穿过此开口,以在齿轮马达的后端露出,从而提供了双出口。在该实施方式中,磁

体7是固定到输出轴19的环,并且径向面对用于检测所述输出轴19的角位置的磁敏检测探头24,诸如本技术人的专利wo2007057563a1或wo2007099238a1。在本发明中,位置检测不限于磁体/探头对,而是包括本领域技术人员可以想到的轴向或径向构造的其它实施方式,例如感应型检测或通过光学传感器的检测。

[0076]

图7示出了根据本发明的齿轮马达的第六实施方式,其非常类似于图1和图2所示的第一实施方式。该变型例与第一实施方式的不同之处在于,输出轴19不通过连接轴22延伸,并且通过使用插入到输出盘18的螺纹孔32中的螺钉,将所述输出盘18直接固定到要控制的系统。该实施方式使得可以吸收输出轴19上的与第一实施方式相比较大的横向力以及传递和倾斜扭矩。为此,本实施方式提供了用具有双排的较大直径的滚动轴承33替换滚动轴承21。

[0077]

图8示出了根据本发明的齿轮马达的第七实施方式,其非常类似于图3所示的第二实施方式。该变型例具有通常称为“故障保护”的故障预防功能。在该实施方式中,该功能通过容纳在引导件20中的弹簧28的动作获得。所述弹簧28的一端30固定到壳体上,另一端29固定到输出盘18上。有利地,在齿轮马达故障的情况下,弹簧28的动作具有将输出轴19带回到选定角位置的效果。然而,所述弹簧的结合限制了本发明所述的齿轮马达的输出轴19的总角行程。

[0078]

图9示出了根据本发明的齿轮马达的第八实施方式,其非常类似于图1和图2所示的第一实施方式。该变型例与第一实施方式的不同之处在于,去除了后部滚针轴承23。该转子组件26的后部部分的引导通过滚动轴承252来确保,该滚动轴承的内部部分被固定到该二次注塑成型件的延伸部的外周上,并且该滚动轴承被插入该转子组件26的后部部分的孔中。弹簧108提供组件的轴向预应力。有利地,该预应力占据了装配游隙,避免了盘12的寄生倾斜,并因此通过确保齿的适当接合而防止齿轮马达过早磨损或甚至产生寄生噪音。该轴向预应力还可以使用该转子组件26的磁性环8来加强或完全产生,该磁性环有意不相对于该定子组件4轴向居中;然后产生轴向磁力,磁环8自然地重新聚焦在定子组件4上。

[0079]

图10示出了根据本发明的齿轮马达的第九实施方式,其非常类似于图1和图2所示的第一实施方式。该变型例与第一实施方式的不同之处在于极大地增加了轴向紧凑性。为此目的,串联排布了滚针轴承23并且该前引导件20具有盘形状。为了消除游隙并稳定减速齿轮装置的潜在噪音元件,在转子组件26的支撑件9的肩部与滚动轴承11之间设置了弹性垫圈151,所述滚动轴承11被可滑动地安装在所述支撑件9上。然后将转子组件26压靠在定子组件2的二次注塑成型件的延伸部上。然后在所述支撑件9与所述延伸部之间设置摩擦垫圈150,以限制这两个元件之间相对旋转的摩擦损耗。对称地,弹性垫圈151消除了齿轮12与输出盘18之间的轴向游隙,轴向游隙将导致这些部件的噪音和过早磨损。然后该输出盘18轴向邻接该引导件20的环形延伸部153,这些部分之间的相对速度是低的;摩擦由弹性垫圈151的适当尺寸控制。该实施方式的不同之处还在于,壳体14是定子二次注塑成型件的一体部分。最后,通过例示的方式,在这个变型实施方式中,该转子组件包括片状金属封装152,在该片状金属封装上固定有磁环8,例如通过胶合;然后将片状金属封装152固定到支撑件9。

[0080]

图11a、图11b和图12示出了根据本发明的第十实施方式,其类似于图1和图2所示的第一实施方式。该实施方式是在轴向方向上特别紧凑的变型例。该变型例与第一实施方

式的不同之处在于,去除了滚针轴承23,并且通过插入到转子组件26的中空轴10的孔中的两个滚动轴承37和38来提供输出轴19对转子组件26的引导。所述滚动轴承37接收来自弹簧108的轴向力,该弹簧在其另一端由固定到输出轴19的垫圈107约束。该轴向力由所述滚动轴承37经由止动件109传递到转子组件26的支撑件9的轴10,以在固定到输出轴19的输出盘18上产生轴向力,该轴向力确保固定到转子组件26的所述轴10上的齿轮12的预应力。有利地,该预应力占据了装配间隙,避免了盘12的寄生倾斜,并因而通过确保齿的适当接合而防止齿轮马达过早磨损或甚至产生寄生噪音。类似地,可以通过借助于止动环41和附接到壳体或由壳体14制成的摩擦盘42限制轴向游隙来限制输出组件18、19和22的轴向游隙和倾斜。该变型实施方式的不同之处还在于,连接轴22经由花键(splined)腔体34提供接口连接,并且不同之处在于,定子组件2包括引导法兰35以确保输出轴19的后引导。然而,这些实施方式并不限制本发明。

[0081]

为了限制系统的振动,对齿轮12的偏心旋转中固有的机械不平衡执行平衡。在该实施方式中,通过在磁体支撑件9上执行的材料40的明智去除来获得该平衡。该实施方式不是限制性的,并且还考虑诸如添加材料的其它平衡手段。

[0082]

该另选实施方式与第一实施方式的不同之处还在于,法兰1不是通过固定挡板36固定到壳体14,而是通过直接容纳在二次注塑成型的定子组件31中的螺钉来固定。

[0083]

最后,该变型例与第一实施方式的不同之处在于,其包括制动器和安全锁定系统。对于该变型例,通过在内部空间6中添加单稳态磁致动器100来确保该功能,但是本发明不限于该技术。所述磁致动器100包括具有内部环形延伸部的铁磁钟101。由于所述内部环形延伸部被无间隙地组装在定子组件2的所述引导法兰35上,所以形成主轴承25的所述引导法兰35的内部部分引导输出轴19。所述铁磁钟101由铁磁盘部分103封闭,所述铁磁盘部分103以游隙安装在所述二次注塑成型件的延伸部的相同外部部分上,并且所述铁磁盘部分103由与互补形状111配合的钟101的轴向不规则部110平移地引导。所述盘部分103在其外周上具有轴向齿105,该轴向齿与插入到该轴10的环形凹陷中并具有互补齿115的环形齿轮106配合,以在所述齿105、115嵌套时阻止该转子组件26的旋转。所述磁致动器100的特征在于,在静止或故障状态下,通过插入钟101的内腔中并且与输出轴19同轴的弹簧104来确保齿105、115的互锁,所述弹簧104在其一个端部处在钟101的径向扩展上轴向支承并且在另一端部处在盘部103的径向扩展上轴向支承。有利地,环形绕组102插入钟101的腔体中并固定到所述钟上,当电流流过该环形绕组时在钟101与盘103之间产生吸引磁力。所述磁力与弹簧的力相反并且使得可以消除两个环形齿轮之间的接触。有利地,通过绕组102的电流强度允许磁致动器100调节齿105、115之间的摩擦,以通过爪式离合器对转子组件26进行制动。

[0084]

图13和图14示出了根据本发明的齿轮马达的第十一实施方式,其非常类似于图1和图2所示的第一实施方式。该变型例与该实施方式的不同之处在于减速齿轮装置是周转型的。在该实施方式中,转子组件26不再经由滚动轴承11驱动齿轮12,而是在其端部具有与多个齿轮12的锯齿形状13配合的锯齿形状27。多个齿轮12由固定到输出轴19的输出盘18的轴向延伸部17引导旋转。所示示例不限制本发明;可以修改卫星12的数量和周转减速齿轮装置的类型,在此为简单的类型,本领域技术人员也可以考虑集成称为2、3或4或嵌套轮系的复合轮系。

[0085]

图15和图16示出了根据本发明的齿轮马达的第十二实施方式。其与前述实施方式的不同之处在于,包括两个不同的并置的减速齿轮装置模块,第一减速齿轮装置模块是余摆线减速齿轮装置,第二减速齿轮装置模块是周转减速齿轮装置。在该实施方式中,转子组件26由输出轴19上的滑动轴承引导。转子支撑件9的轴10相对于转子组件26的旋转轴线偏心地引导齿轮12。盘形齿轮12在其周边具有锯齿形状13。

[0086]

集成到定子组件2的二次注塑成型件中的壳体14具有两个内部锯齿形状15、125,第一锯齿形状15与齿轮12的锯齿形状13配合使得所述齿轮12在由转子组件26经由偏心引导环129驱动时执行摆线运动以形成第一减速级,第二锯齿形状125与多个行星齿轮122配合以形成第二减速级。

[0087]

齿轮12具有一组腔体16,固定于行星载体121的销120位于所述腔体内。所述销各自引导卫星齿轮122,该卫星齿轮在其外周上具有两个锯齿形状123、124,第一锯齿形状123与壳体14的第二锯齿形状125配合。

[0088]

输出盘18具有与周转齿轮122的第二锯齿形状124配合的锯齿状内部形状126。在本实施方式中,输出盘18被二次注塑成型在输出轴19上,并由定子组件2和引导件20的二次注塑成型件的内表面上的滑动轴承127引导。所述输出盘18还具有与待控制的部件的互补形状配合的突起128。该待控制的构件的互补形状由该引导件20的内表面引导。所述输出轴19在该齿轮马达的另一端处被引导,一方面由形成主轴承25的定子组件2的二次注塑成型的突出部引导,另一方面由形成主轴承130的法兰1的突出部引导。在其端部处,输出轴19通过冲压固定到u形部分131。所述u形部分131具有与待控制的构件对接的第二单元。

[0089]

在该变型实施方式中,所有的引导件都是由滑动轴承制成的,但并不排除本领域技术人员所考虑的附加部件的其他另选;例如,引导环129可以有利地由滚动轴承代替,以限制该关键区域中的摩擦。

[0090]

最后,在这个实施方式中,壳体14是定子模制件的整体部分,并且没有由在此不可见的多个固定孔眼36连接到法兰1,而是通过直接容纳在二次注塑成型的定子组件31中的多个螺钉来连接到法兰1上。

[0091]

图17a和图17b示出了第十三实施方式,其非常类似于图10所示的实施方式。该变型例与该实施方式的不同之处在于,齿轮12包括可形变的钩50,其适于夹在输出轮18的面53上,穿过腔体51,以消除齿轮12与输出轮18之间的轴向自由度。这两个部件的轴向连接防止出现振动和伴随振动出现的过早磨损,并限制了损害减速齿轮装置操作的未对准。使用集成到齿轮12中的钩50不是限制本发明,钩50另选地能够集成到输出轮18中并且腔体51能够集成到齿轮12中,但是本领域技术人员也能够设想旨在限制输出轮18与齿轮12之间的轴向位移同时在正交平面中保持自由运动性的所有类型的解决方案。

[0092]

该实施方式的不同之处还在于,由非常刚性的材料例如钢制成的环52以锯齿状内部形状15插入在壳体14的外周上,以补偿由于齿轮12与内部锯齿形状15之间的力而引起的壳体14的径向形变。当锯齿形内部形状15是塑料壳体14的整体部分时,该环52特别有用。然而,使用这样的环52不是以使用塑料材料为条件,而是只要所涉及的力太大并且存在使锯齿状内部形状15形变的风险就可以设想到。这样的环52的使用不限于所呈现的实施方式,并且当锯齿状内部形状15直接在其二次注塑成型件中产生时,该环可以附接到定子组件2的周边上。

[0093]

图18a、图18b、图18c和图18d示出了第十四实施方式。其与前述实施方式的不同之处在于,其包括外转子马达和所谓的应变波或椭圆减速齿轮装置。在该实施方式中,转子组件26被定子组件2夹在中间,定子组件2还执行二次注塑成型壳体14的功能,然而,该实施方式不是限制性的,壳体能够是分离的部件并附接到定子组件。转子组件26,并且更具体地磁环8,与定子组件2的线圈3在定子的径向外周上产生的磁场磁性地配合。此外,转子组件26在定子组件2的内部空间6中由插入在转子组件26的支撑件9与输出轴19之间的滚动轴承37或滑动轴承至少部分地引导。所述输出轴19又由滑动轴承25或借助于滚动元件(未示出)引导。转子支撑件9的轴10引导椭圆板300,该椭圆板由椭圆轮毂301构成,该椭圆轮毂支撑使外部带齿的可形变衬套303形变的专用滚动轴承302,该可形变衬套与内环齿轮304啮合。内环齿轮可以附接、模制或形成定子组件2或壳体14的整体部分。被驱动旋转的椭圆板300使带齿衬套303形变,带齿衬套303具有比内环齿轮304稍少的齿数,通常少两个齿。如在此例示的,所述内环齿轮304通常是静止的并且该减速输出运动被该可形变衬套303吸收,在此该可形变衬套被连接到形成大直径板的连接轴22上,该大直径板允许将高负载传递到待控制的构件上并且由此执行该致动器的关闭。另选地,对于本领域技术人员明显地,衬套303可以被锁定旋转,并且输出运动然后可以由环形齿轮304传递。连接轴22在此由大直径的滚动轴承21引导,该滚动轴承有利地位于该减速齿轮装置的啮合平面附近并且能够直接密封该系统(或经由动态密封件,未示出)。在此示出的轴19是中空的,以减小系统的质量。另选地,在对法兰1和印刷电路5(或引线框)进行钻孔的情况下,中空轴19可以使得能够在致动器的各侧上获得输出和/或允许流体、电缆、轴线等穿过致动器。本领域技术人员显然可以使用另一类型的减速齿轮装置,例如余摆线型或周转齿轮类型的减速齿轮装置,或另一类型的马达,其具有如在其它实施方式中描述的内转子,但也具有轴向通量,例如在申请人的专利wo1992011686中所教导的。

[0094]

图19示出了第十五实施方式的分解图。其为第一实施方式的变型例,对于该变型例,齿轮12具有轴向延伸部17,该轴向延伸部与腔体16配合,该腔体这里形成在与定子组件2刚性连接的插入件401中。因而,该偏心轴10以圆形平移运动来驱动该盘12,并且该减速旋转运动然后被该锯齿状内部形状15吸收,然后刚性地连接至该输出盘18以形成单件;输出盘18在此有利地围绕锯齿形状15以使其变硬并且限制其在负载下的椭圆化。对于本领域技术人员明显的是,腔体16可以直接在盘12中或经由一个或更多个插入件制成,并且轴向延伸部17可以由插入件401制成。另选地,插入件401可以被夹紧、拧入或模制到该壳体14中或该定子组件2中,腔体16或轴向延伸部17能够直接通过该盘12或该定子组件2的二次注塑成型来生产。

[0095]

在此变型例中,该转子组件26通过插入铁磁轭9中的多个磁体块8来生产,铁磁轭进而被驱动或模制到该轴线10上。

[0096]

该变型例还具有编码器405,该编码器可以是磁性的、铁磁性的或光学阻挡型的,在此使用该编码器来经由连接到印刷电路5上或独立设置的探头或传感器(未示出)获得转子组件26的位置。

[0097]

最后,这个实施方式变型例使用了密封件406,使得可以确保壳体14与在此为模制的转子组件2之间的密封。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。