1.本发明涉及硅晶圆的蚀刻方法及蚀刻装置。

背景技术:

2.通常,在硅晶圆的制造工序中,从单晶锭的状态被较薄地切片而得的晶圆一般经过倒角加工和磨削加工而进行平坦化。此时,在晶圆正面背面引入因上述加工引起的各种大小的伤痕或加工变形,如果它们在后工序中显著化,则可能成为重大的质量问题。因此,通常进行蚀刻处理,而去除这些伤痕或加工变形。

3.作为蚀刻方法,已知有同时处理多个晶圆的正面背面的分批方式、以单片逐片依次处理晶圆的正面和背面的旋转蚀刻方式。

4.另外,根据目的,有利用酸蚀刻液进行处理的情况和利用碱蚀刻液进行处理的情况这2种方法,例如在酸蚀刻的情况下,通常使用适当调节了浓度的包含氢氟酸和硝酸等的混合酸。现有技术文献专利文献

5.专利文献1:日本专利4835069号

技术实现要素:

(一)要解决的技术问题

6.以旋转方式进行的酸蚀刻的特征在于,晶圆中心部的蚀刻加工余量pv大,其结果为,存在晶圆面内的蚀刻加工余量pv在数值上恶化的问题。在此,蚀刻加工余量pv是指晶圆面内的最大蚀刻加工余量与最小蚀刻加工余量的差分。

7.作为该应对方法,通常进行在蚀刻加工中使喷嘴在晶圆的径向上往复运动的方法(专利文献1),但仅通过该方法作为效果并不充分。

8.另外,近年来,在要求晶圆的高平坦度化的过程中,并不优选蚀刻后晶圆的ttv(total thickness variation,总厚度变化)超过5μm,而要求能够进一步改善蚀刻加工余量的方法。

9.本发明是为了解决上述问题而完成的,其目的在于提供一种能够改善基于旋转蚀刻的硅晶圆的蚀刻加工余量的硅晶圆的蚀刻方法。另外,本发明的目的在于提供一种能够改善蚀刻加工余量的蚀刻装置。(二)技术方案

10.本发明是为了实现上述目的而完成的,提供一种硅晶圆的蚀刻方法,包括:旋转蚀刻工序,通过供给喷嘴向硅晶圆的正面或背面、或两面供给酸蚀刻液,使所述硅晶圆旋转,将所述酸蚀刻液的供给范围扩大至所述硅晶圆整面而进行酸蚀刻,其中,在所述旋转蚀刻工序中,将所述硅晶圆的中心轴从保持所述硅晶圆的台的旋转轴错开15mm以上设置而进行蚀刻。

11.根据这样的蚀刻方法,能够使晶圆中心附近的蚀刻加工余量pv小,而能够改善晶圆面内的蚀刻加工余量pv。

12.此时,优选地,在将所述硅晶圆的正反翻转而对所述硅晶圆的两面进行蚀刻的情况下,将所述硅晶圆的所述中心轴从保持所述硅晶圆的所述台的所述旋转轴错开的方向设为,在所述正面与所述背面相对于所述硅晶圆中心轴呈点对称的位置关系。

13.由此,能够更加改善晶圆面内的蚀刻加工余量pv。

14.此时,优选地,将所述酸蚀刻液设为包含氢氟酸和硝酸的酸蚀刻液。另外,此时,优选地,将所述酸蚀刻液设为还包含醋酸、硫酸、磷酸中的1种以上的酸蚀刻液。

15.由此,能够均一地蚀刻晶圆面内,而能够确实地改善蚀刻加工余量pv。

16.此时,可将所述酸性蚀刻液中所含的硅含量设为12g/l以上、20g/l以下。

17.由此,能够使蚀刻速度稳定化,而能够低成本且高效率地进行蚀刻。

18.另外,本发明提供一种蚀刻装置,至少包含供给酸蚀刻液的供给喷嘴及保持硅晶圆的台,通过所述供给喷嘴向所述硅晶圆的正面或背面、或两面供给酸蚀刻液,使所述硅晶圆旋转,将所述酸蚀刻液的供给范围扩大至所述硅晶圆整面,从而通过旋转蚀刻进行酸蚀刻,其中,所述台能够使所述硅晶圆的中心轴远离所述台的旋转轴15mm以上而对所述硅晶圆进行偏心保持。

19.根据这样的蚀刻装置,能够改善晶圆面内的蚀刻加工余量pv。(三)有益效果

20.如上所述,根据本发明的蚀刻方法,是能够使晶圆中心附近的蚀刻加工余量pv小,而能够改善晶圆面内的蚀刻加工余量pv的方法。特别地,在将硅晶圆的正反翻转而对硅晶圆的两面进行蚀刻的情况下,通过将硅晶圆的中心轴从保持硅晶圆的台的旋转轴错开的方向设为,在正面与背面相对于硅晶圆中心轴呈点对称的位置关系,能够更进一步地改善晶圆面内的蚀刻加工余量。另外,根据本发明的蚀刻装置,能够使晶圆中心附近的蚀刻加工余量pv小,而能够改善蚀刻加工余量pv。

附图说明

21.图1是本发明的蚀刻装置的一例的概要图。图2是仅显示图1所示的蚀刻装置的硅晶圆及台的周边部的图。图3是显示利用本发明的蚀刻方法所进行的硅晶圆正面的蚀刻的样态的示意图。图4是显示利用本发明的蚀刻方法所进行的硅晶圆背面的蚀刻的样态的示意图。图5是显示本发明的蚀刻方法的蚀刻加工余量分布形状的图(实施例)。图6是将硅晶圆设置成使硅晶圆的中心轴与台的旋转轴一致时的正面的示意图(比较例1)。图7是将硅晶圆设置成使硅晶圆的中心轴与台的旋转轴一致时的背面的示意图(比较例1)。图8是将硅晶圆设置成使硅晶圆的中心轴与台的旋转轴一致而进行蚀刻时的蚀刻加工余量分布形状的图(比较例1)。图9是将硅晶圆设置成使硅晶圆的中心轴与台的旋转轴一致,使喷嘴在硅晶圆的

径向进行往复运动时的正面的示意图(比较例2)。图10是将硅晶圆设置成使硅晶圆的中心轴与台的旋转轴一致,使喷嘴在硅晶圆的径向进行往复运动时的背面的示意图(比较例2)。图11是将硅晶圆设置成使硅晶圆的中心轴与台的旋转轴一致,使喷嘴在硅晶圆的径向进行往复运动时的蚀刻加工余量分布形状的图(比较例2)。

具体实施方式

22.以下,对本发明进行详细说明,但本发明并不限于此。

23.如上所述,要求能够改善旋转蚀刻中的蚀刻加工余量的硅晶圆的蚀刻方法及蚀刻装置。

24.本案发明人针对上述问题经过反复深入研究,结果发现了通过一种硅晶圆的蚀刻方法,能够使硅晶圆中心附近的蚀刻加工余量pv小,而可改善硅晶圆面内的蚀刻加工余量pv,而完成本发明,该硅晶圆的蚀刻方法包括:旋转蚀刻工序,通过供给喷嘴向硅晶圆的正面或背面、或两面供给酸蚀刻液,使所述硅晶圆旋转,将所述酸蚀刻液的供给范围扩大至所述硅晶圆整面而进行酸蚀刻,其中,在所述旋转蚀刻工序中,将所述硅晶圆的中心轴从保持所述硅晶圆的台的旋转轴错开15mm以上设置而进行蚀刻。

25.以下,参照附图进行说明。

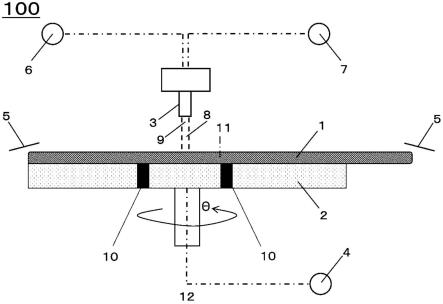

26.图1是显示本发明的蚀刻装置的一例的概要图,且为可用于本发明的硅晶圆的蚀刻方法的蚀刻装置的一例即蚀刻装置100。本发明的硅晶圆的蚀刻装置至少包含供给酸蚀刻液的供给喷嘴3及保持硅晶圆的台2,是使之后详述的硅晶圆1的中心轴11从台的中心轴12远离15mm以上而能够对硅晶圆进行偏心保持的装置。

27.即,蚀刻装置100包含保持硅晶圆1的真空吸附台2、及供给酸蚀刻液的供给喷嘴3。在蚀刻液槽6加入溶解有预定量的si的酸蚀刻液8。硅晶圆1以正面或背面朝上的方式水平地保持于真空吸附台2,通过真空吸附孔10保持在与真空源4连结的真空吸附台2上。但是,本发明的硅晶圆的保持只要能够进行偏心保持,则保持方法并不限定于真空吸附。

28.真空吸附台2通过由位于台下方的θ轴马达(未图示)及θ主轴(未图示)等构成的旋转单元,以真空吸附台中心为旋转轴12(中心轴),向θ方向(旋转方向)旋转。

29.接着,从蚀刻液槽6将酸蚀刻液8供给至位于真空吸附台2的上方的供给喷嘴3,而将酸蚀刻液8供给至保持在真空吸附台上并旋转的硅晶圆1上(旋转蚀刻工序)。

30.此时,在本发明的硅晶圆的蚀刻方法的旋转蚀刻工序中,将硅晶圆的中心轴与保持硅晶圆的台的旋转轴错开15mm以上设置而进行蚀刻。错开设置的方法没有特别限定,例如可以如上述那样通过真空吸附将硅晶圆1的中心轴从台的旋转轴错开15mm以上进行保持。

31.在此,使用图2详细进行说明。图2是仅显示蚀刻装置100的硅晶圆1与真空吸附台2的周边部的图,是以从保持硅晶圆的台的旋转轴12错开15mm以上的方式设置硅晶圆1的一例的示意图。如图2所示,硅晶圆1的中心轴11与真空吸附台2的中心轴12错开设置,在本发明的硅晶圆的蚀刻方法中,该偏移宽度为15mm以上。另外,偏移宽度的上限未特别限定,考虑装置的配置,优选为30mm以下。

32.作为本发明的硅晶圆的蚀刻方法的实施方式的一例的示意图,在图3中显示将蚀

刻的晶圆正面21的中心轴与保持晶圆的台的旋转轴错开15mm以上,使供给喷嘴3在以喷嘴往复运动方向a-a’所示的晶圆的径向进行往复运动时的情况。另外,在图4中显示将图3的晶圆正面翻转而作为晶圆背面22时的一例的示意图。

33.此时,如图3、4所示,在将硅晶圆的正反翻转而对硅晶圆的两面进行蚀刻的情况下,优选地,将硅晶圆的中心轴11从保持硅晶圆的工作台2的旋转轴12错开的方向设为在正面和背面相对于硅晶圆中心轴为点对称的位置关系。当处于这样的关系时,能够更加改善晶圆面内的蚀刻加工余量pv。

34.另外,供给的酸蚀刻液只要能够去除存在于硅晶圆正面背面的各种大小的伤痕或加工变形,则没有特别限制,优选包含氢氟酸和硝酸的酸蚀刻液,更优选在包含氢氟酸和硝酸的酸蚀刻液中进一步包含醋酸、硫酸、磷酸中的1种以上。如果这样设置,则能够确实地改善晶圆面内的蚀刻加工余量pv。

35.混合比没有特别限定,以质量%计算,例如可以是混合有氢氟酸1~80%、硝酸10~80%的酸蚀刻液,以质量%计算,也可以进一步以任意的比例混合醋酸例如10~30%、硫酸例如10~25%、磷酸例如10~50%。

36.另外,此时,优选将酸蚀刻液中所含的硅含量设为12g/l以上、20g/l以下。如果这样设置,则蚀刻速度稳定,并且能够低成本且高效率地进行蚀刻。

37.供给至硅晶圆1上的酸蚀刻液8随着硅晶圆1的旋转,在硅晶圆1上移动,从硅晶圆1外周部形成为液滴5而从晶圆上排出。在满足预定蚀刻加工余量后,当蚀刻加工结束后,便停止来自蚀刻液槽6的酸蚀刻液8的供给,从供水源7将水9供给至供给喷嘴3,而将水9供给至保持在真空吸附台2上并旋转的硅晶圆1上(参照图1)。

38.供给至硅晶圆1上的水9随着硅晶圆1的旋转,在硅晶圆1上移动,一边将残留在硅晶圆1上的酸蚀刻液8置换成水9,一边从硅晶圆1的外周部形成为液滴5而排出。在硅晶圆1上的酸蚀刻液8向水的置换结束后,停止从供水源7供给水9,通过使硅晶圆1高速旋转,而使硅晶圆1上的水全部飞散,而获得干燥的硅晶圆1。

39.在本发明中,为了减小晶圆中心附近的蚀刻加工余量pv、改善晶圆面内的蚀刻加工余量pv而使用上述那样的硅晶圆的蚀刻方法的理由基于以下的见解。

40.在使用了酸的旋转蚀刻中观察到的晶圆中心附近的蚀刻加工余量变动的原因在于,因晶圆旋转而产生的蚀刻液的径向流速分布的变动。晶圆上的蚀刻液流速在位于蚀刻液供给喷嘴的正下方的碰撞喷流区域容易变动。

41.在旋转蚀刻中,一般滴下蚀刻液的喷嘴位置与晶圆的旋转轴在同一位置。通常旋转蚀刻是对晶圆正面和晶圆背面单独进行蚀刻,喷嘴位置和晶圆的旋转轴在正面蚀刻时和背面蚀刻时位于同一位置。在图6中显示供给喷嘴3位于与晶圆正面21的旋转轴同一位置时的一例的概要图,在图7中显示供给喷嘴3位于与晶圆背面22的旋转轴同一位置时的一例的概要图。认为由于这些重复的位置关系,蚀刻加工余量变动被放大而变大。另外,旋转蚀刻也可在正面侧及背面侧分别具有供给喷嘴而同时蚀刻正面背面。

42.因此,要减少晶圆中心附近的蚀刻加工余量变动,改变这些的重复的位置关系为有效的对策。改变喷嘴位置与晶圆的旋转轴的位置关系的手法一般是使喷嘴在晶圆的径向进行往复运动,通过使用此手法,可期待晶圆中心部的蚀刻加工余量pv改善50%以上。在图9中显示使供给喷嘴3在晶圆正面21的径向进行往复运动时的一例的概要图,在图10中显示

使供给喷嘴3在晶圆背面22的径向进行往复运动时的一例的概要图。

43.然而,即便如此,蚀刻加工余量pv相对于平均蚀刻加工余量仍超过50%,例如平均蚀刻加工余量为10μm的情况下的蚀刻加工余量pv超过5μm,因此所期待的蚀刻后的晶圆的ttv也成为超过5μm的数值。

44.如上所述,喷嘴位置与晶圆的旋转轴在正面蚀刻时与在背面蚀刻时处于同一位置。发明人认为此位置关系是蚀刻加工余量变大的主要原因,而提出了下述蚀刻方法作为能够进一步改善蚀刻加工余量pv的手法,该蚀刻方法在旋转蚀刻工序中,将硅晶圆的中心轴从保持硅晶圆的台的旋转轴错开15mm以上设置而偏心,并进行蚀刻。可知,特别地,在将硅晶圆的正反翻转而对硅晶圆的两面进行蚀刻的情况下,将硅晶圆的中心轴从保持硅晶圆的台的旋转轴错开的方向设为,在正面与背面相对于硅晶圆中心轴呈点对称的位置关系,从而能够更进一步地改善蚀刻加工余量。

45.根据这样的方法,通过使晶圆中心附近的蚀刻加工余量pv小,能够将晶圆面内的蚀刻加工余量pv进一步改善20%。举例而言,平均蚀刻加工余量为10μm时的蚀刻加工余量pv为3.5μm以下,所期待的蚀刻后的晶圆的ttv为3.5μm附近。如此,如果是本发明的蚀刻方法,能够使晶圆中心附近的蚀刻加工余量pv小,而能够改善晶圆面内的蚀刻加工余量pv。实施例

46.以下,列举实施例对本发明进行具体说明,但其并不限定本发明。

47.(实施例)使用了图1所示的至少包含保持进行蚀刻的硅晶圆的台、及供给酸蚀刻液的供给喷嘴的蚀刻装置,对硅晶圆进行了酸蚀刻。使用了直径300mm硅晶圆。另外,酸蚀刻液是氢氟酸与硝酸的混合液,对于混合比,以质量%计算,氢氟酸为10%,硝酸为51%,酸蚀刻液中所含的si含量为20g/l。

48.在进行酸蚀刻之际,将进行蚀刻的硅晶圆的中心轴与保持硅晶圆的台的旋转轴错开15mm,且设置为在正面与背面相对于硅晶圆中心呈点对称的位置关系,使喷嘴在硅晶圆的径向进行往复运动。在图3及图4中显示此时的蚀刻方法的示意图,在图5及表1中显示蚀刻加工余量分布形状。另外,将以之后详述的比较例1的硅晶圆面内整面的加工余量pv作为基准的硅晶圆面内的蚀刻加工余量pv改善率也一并显示于表1。此外,加工余量改善率(%)以下述算式定义。

49.[数1]

[0050]

[表1]

[0051]

在实施例中,如图3及图4所示的蚀刻的示意图那样,将蚀刻的硅晶圆的中心轴与

保持硅晶圆的台的旋转轴错开15mm,且设置为在正面与背面相对于硅晶圆中心呈点对称的位置关系,使喷嘴在硅晶圆的径向进行往复运动,此时的蚀刻后的蚀刻加工余量分布形状为硅晶圆中心附近的蚀刻加工余量pv小,从面内整体观察时的蚀刻加工余量pv为3.5μm。另外,相对于比较例1的硅晶圆面内整面的加工余量pv的改善率为72%。

[0052]

(比较例1)使用与实施例相同的硅晶圆、蚀刻液,以在正面与背面均使硅晶圆的中心轴与工作台的旋转轴一致的方式设置硅晶圆,进行了蚀刻。在图6及图7中显示此时的蚀刻方法的示意图,在图8及表1中显示蚀刻加工余量分布形状。如上所述,以此时的硅晶圆面内整面的加工余量为加工余量改善率的基准。

[0053]

(比较例2)使用与实施例相同的硅晶圆、蚀刻液,以在正面与背面均使硅晶圆的中心轴与工作台的旋转轴一致的方式设置硅晶圆,使如通常进行的喷嘴在硅晶圆的径向进行往复运动而进行了蚀刻。在图9及图10中显示此时的蚀刻方法的示意图,在图11及表1中显示蚀刻加工余量分布形状。另外,硅晶圆面内的蚀刻加工余量pv改善率也一并显示于表1。

[0054]

从表1可知,以在正面与背面均使硅晶圆的中心轴与工作台的旋转轴一致的方式来设置晶圆时的蚀刻加工余量分布形状(比较例1)为晶圆中心附近的蚀刻加工余量pv大,从面内整体观察时的蚀刻加工余量pv为12.4μm。另外,在以在正面与背面均使硅晶圆的中心轴与工作台的旋转轴一致的方式来设置硅晶圆,使如通常进行的喷嘴在晶圆的径向进行往复运动而进行了蚀刻的比较例2中,蚀刻加工余量分布形状为晶圆中心附近的蚀刻加工余量pv小,从面内整体观察时的蚀刻加工余量pv为6.1μm,相对于比较例1改善了51%,但晶圆面内整面的加工余量pv则超过了5.0μm。另外,即便将硅晶圆的中心轴与保持硅晶圆的台的旋转轴错开小于15mm设置而进行蚀刻,晶圆面内整面的加工余量pv的改善也不理想。

[0055]

另一方面,在使用了本发明的蚀刻方法及蚀刻装置的实施例中,将晶圆的中心轴与保持晶圆的台的旋转轴错开15mm以上,且设置为在正面与背面相对于晶圆中心呈点对称的位置关系,使喷嘴在晶圆的径向进行往复运动,此时的晶圆面内整面的加工余量pv为3.5μm,晶圆面内整面的加工余量pv得到大幅改善,相对于比较例1,改善率提高了72%。

[0056]

如上所述,根据本发明的蚀刻方法及蚀刻装置,能够改善蚀刻加工余量。

[0057]

此外,本发明不限于上述实施方式。上述实施方式是例示,凡具有与本发明的权利要求书所记载的技术思想实质上相同的结构、起到同样的作用效果的任何方案都包含在本发明的技术范围内。附图标记说明

[0058]1…

硅晶圆、2

…

真空吸附台、3

…

供给喷嘴、4

…

真空源、5

…

液滴、6

…

蚀刻液槽、7

…

供水源、8

…

酸蚀刻液、9

…

水、10

…

真空吸附孔、11

…

硅晶圆的中心轴、12

…

台的中心轴、21

…

晶圆正面、22

…

晶圆背面、100

…

蚀刻装置、θ

…

旋转方向、a-a

’…

喷嘴往复运动方向。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。