1.本技术涉及载玻片盖片技术领域,涉及一种盖片装置。

背景技术:

2.盖片是将样本封固保存于载玻片与盖玻片之间,使之不与空气发生接触,防止其氧化及褪色,利于保存及显微镜观察。盖片前样本一般需要用二甲苯处理,二甲本可以使样本透明,二甲苯是常用的组织石蜡切片的透明剂,在盖片前使用可以脱去样本中的乙醇,便于和中性树胶相溶。

3.盖片时将样本先处理在载玻片上,在载玻片上滴下树胶并恰能成珠既可,取盖玻片贴合在载玻片上,将样本封固保存于载玻片与盖玻片之间,使用的树胶应当容易散开,不易产生气泡,折光率好,盖片时样本应留有适当的二甲苯,以防干封产生气泡。

4.传统的人工盖片质量不稳定,效率低,机器盖玻片的盖片装置采用模拟人工手法来完成盖片工作,其盖片效率高且质量好,如公开号为cn108970901a的中国发明公开了一种封片机,包括机箱,在所述机箱内设置有抓取盖片的抓取机构、操作盖片的操作机构和定位载玻片的定位机构,所述抓取机构包括第一三轴机械臂,在所述第一三轴机械臂上固定有吸取盖片的真空吸盘,所述操作机构包括第二三轴机械臂,在所述第二三轴机械臂上分别固定有清洗头和涂胶嘴,所述定位机构包括具有容纳腔的定位架和放置载玻片的放置架,所述放置架放置于所述定位腔,所述放置架滑动连接于所述定位架内,所述定位机构还包括压紧所述放置架的压紧器和将所述放置架内的盖片拉出所述定位架的拉片器,在所述机箱内还设置有向清洗头供液的供液器和向涂胶嘴供胶的供胶器,在所述机箱上设置有控制器,所述抓取机构、操作机构、定位机构、供液器和供胶器均由所述控制器控制工作,在所述机箱内还设置有盖片放置盒,在所述盖片放置盒上设置有放置盖片的腔体,所述抓取机构抓取所述腔体内的盖片放置于目标位置,在所述腔体的底壁上开设有防止真空吸盘吸附在腔体的底壁上的通孔。该封片机需要人员放置标本后,封片机对玻片进行封片操作,以替代一部分手工操作,降低操作人员的劳动强度,在上料及下料方面自动化程度不高。

5.现有的盖片装置大多是只能人工放料,自动化程度较低。

技术实现要素:

6.本技术的目的旨在提供一种盖片装置,能够兼顾人工放料和自动放料两种方式,以实现盖片装置的单独使用或拼机使用,提高自动化程度。

7.为实现其目的,本技术采用的技术方案如下:

8.本技术的技术方案是提供一种盖片装置,包括:

9.壳体,所述壳体开设有第一开口和第二开口;

10.运送组件,所述运送组件用于承载玻片篮并运送玻片篮;

11.其中,所述第一开口被配置为人工将玻片篮放置于所述运送组件上,所述第二开口被配置为从自动化装置将玻片篮放置于所述运送组件上,所述自动化装置为除所述盖片

装置以外的其他装置。

12.本技术方案的盖片装置,其技术效果在于,通过第一开口和第二开口以达到同时兼顾人工放料和自动放料至运送组件上,通过运送组件将玻片篮运送至指定的位置,达到上料的目的。

13.在该技术方案的一个实施方式中,所述运送组件还包括沿运送玻片篮的运送路径设置的第一放置位和第二放置位;

14.所述第一放置位对应所述第一开口设置,用以通过所述第一开口接收人工放置的玻片篮;所述第二放置位对应所述第二开口设置,用以通过所述第二开口接收放置从自动化装置过来的玻片篮。通过设置两个放置位,以对应于自动放料和人工放料。

15.在该技术方案的一个实施方式中,所述盖片装置还包括第一移取组件,所述第一移取组件用以将自动化装置上的玻片篮移取至所述第二放置位。通过第一移取组件从自动化装置中进行自动取料,并进行自动放料至运送组件上,可实现与自动化装置进行拼接。

16.在该技术方案的一个实施方式中,所述运送组件包括第一轨道和沿所述第一轨道运动的运送载台,所述运送载台用于承载玻片篮并沿所述第一轨道运送所述玻片篮,所述第一放置位和所述第二放置位于所述第一轨道的延伸方向设置。通过运送载台承载玻片篮,实现玻片篮的位置固定,以便于进行定位。

17.在该技术方案的一个实施方式中,所述运送组件还包括沿所述第一轨道运送路径设置的初始位,所述第二放置位邻近所述初始位,所述初始位邻近所述第一轨道的第一端部;

18.所述盖片装置还包括用于对运动至所述初始位的运送载台进行初始定位的定位组件。通过初始位设置,消除上一周期中运送载台在运动时产生的的位置偏差,在每一同期开始时都先进行运送载台的初始定位。

19.在该技术方案的一个实施方式中,所述定位组件为接触式定位组件,所述接触式定位组件为触动式定位开关。

20.在该技术方案的一个实施方式中,所述定位组件为非接触式定位组件,所述非接触式定位组件为光电式耦合器或电磁式传感器。

21.在该技术方案的一个实施方式中,所述运送组件还包括沿所述第一轨道延伸方向设置的的第一检测位,所述盖片装置还包括第一检测组件,所述第一检测组件用以在所述运送载台处于所述第一检测位时对玻片篮的各玻片位进行有无载玻片的识别。通过第一检测部件的检测,可获得玻片篮的各玻片位的上载玻片上的情况,为后继进行取料提供依据。

22.在该技术方案的一个实施方式中,所述运送组件还包括沿所述第一轨道延伸方向设置的夹取位,所述盖片装置还包括夹取翻转组件,所述夹取翻转组件用于在所述第一检测组件识别所述玻片位有载玻片时,对所述载玻片进行夹取和翻转以将所述载玻片运送至下一工位。在针对夹取翻转组件位置固定不能移动的情况下,通过运送组件运送至夹取位,以便夹取翻转组件取载玻片。

23.在该技术方案的一个实施方式中,所述第一放置位、第一检测位、夹取位、第二放置位和初始位依次沿所述第一轨道设置;

24.所述运送载台依次用于在空载时从所述初始位运动至所述第一放置位以承载装载有载玻片的玻片篮,并将所述装载有载玻片的玻片篮从所述第一放置位运送至所述第一

检测位,以及将所述玻片篮的玻片位上的载玻片运送至所述夹取位;或

25.所述运送载台依次用于在空载时从所述初始位运动至所述第二放置位以承载装载有载玻片的玻片篮,并将所述装载有载玻片的玻片篮从所述第一放置位运送至所述第一检测位,以及将所述玻片篮的玻片位上的载玻片运送至所述夹取位。

26.在该技术方案的一个实施方式中,所述盖片装置还包括与所述第一轨道平行设置的第二轨道,和沿所述第二轨道运动的夹取翻转组件;

27.在所述运送载台处于所述第一检测位、所述第一放置位或所述第二放置位时,所述夹取翻转组件用于沿第二轨道运动,并在所述第一检测组件识别所述玻片位有载玻片时,对玻片篮的玻片位上的的载玻片进行夹取和翻转以将载玻片运送至下一工位。在针对夹取翻转组件可以移动的情况下,夹取翻转组件可移动至第一检测位、第一放置位和第二放置位的其中一个,对玻片篮的玻片位上的的载玻片进行夹取。

28.在该技术方案的一个实施方式中,所述运送组件还包括所述第一轨道延伸方向设置的移取位,所述盖片装置还包括第二移取组件,所述第二移取组件用于在所述运送载台处于移取位时,将空载的玻片篮从所述运送载台上移出。

29.在该技术方案的一个实施方式中,所述移取位与所述第二放置位处于同一位置,所述第二移取组件与所述第一移取组件为同一组件。

30.在该技术方案的一个实施方式中,所述运送组件还包括沿所述第一轨道延伸方向设置的的第二检测位,所述盖片装置还包括第二检测组件,所述第二检测组件用于在所述运送载台处于第二检测位时进行玻片篮有无的识别。

31.在该技术方案的一个实施方式中,所述盖片装置还包括安装组件,所述安装组件用于安装所述第一检测组件和所述第二检测组件,所述第一检测组件的安装高度大于所述第二检测组件的安装高度。

32.在该技术方案的一个实施方式中,所述运送组件还包括沿所述第一轨道延伸方向设置的抵接位,所述盖片装置还包括抵接组件,所述抵接组件用于对运动至所述抵接位的所述运送载台上的玻片篮进行抵接以将玻片篮定位于所述运送载台的一侧。

33.在该技术方案的一个实施方式中,所述第一移取组件包括第一承载部件、与所述第一承载部件滑动连接的第二承载部件以及与所述第二承载部件滑动连接的抓取部件,所述第一承载部件位于所述盖片装置内,所述第二承载部件与所述第一承载部件滑动连接以使所述第二承载部件的至少部分自所述第二开口伸入到所述自动化装置或收容于所述盖片装置内。

34.在该技术方案的一个实施方式中,所述运送载台包括基座,所述基座形成有上端开口的容置腔,所述容置腔用于容置浸泡试剂和玻片篮,所述上端开口用于供玻片篮移进或移出所述容置腔。

35.在该技术方案的一个实施方式中,所述第一开口位于所述盖片装置主操作侧的所述壳体侧面,所述第二开口位于与主操作侧相邻的所述壳体的侧面。将用于人工放置的第一开口设置于主操作侧,方便人工操作;将自动放料的第二开口设置于侧面,方便与自动化装置拼接,并且不影响主操作侧的人工操作。

36.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

附图说明

37.通过结合附图对本技术示例性实施方式进行更详细的描述,本技术的上述以及其它目的、特征和优势将变得更加明显,其中,在本技术示例性实施方式中,相同的参考标号通常代表相同部件。

38.图1示出了用于承载载玻片的玻片篮的结构示意图。

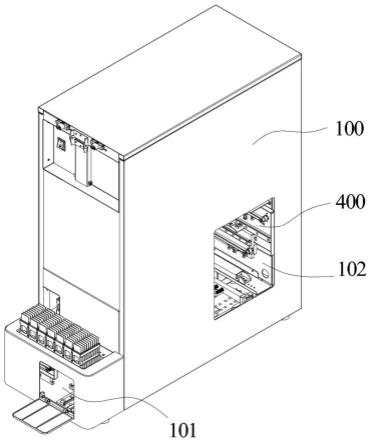

39.图2是本技术一实施例中示出的盖片装置的外部整体结构示意图。

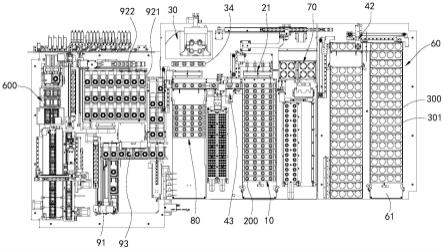

40.图3是本技术一实施例中示出的盖片装置的内部整体结构示意图。

41.图4是本技术一实施例中示出的运送组件的结构示意图之一。

42.图5是本技术一实施例中示出的运送组件的结构示意图之二。

43.图6是本技术一实施例中示出的运送载台的结构示意图。

44.图7是本技术一实施例中示出的运送载台的基座的结构示意图。

45.图8是本技术一实施例中示出的第一称取组件的结构示意图。

46.图9是本技术一实施例中示出的第一承载部件的结构示意图。

47.图10是本技术一实施例中示出的第二承载部件的结构示意图。

48.图11是本技术一实施例中示出的抓取部件的结构示意图。

49.图12是本技术一实施例中示出的夹取翻转组件的结构示意图。

50.附图标号说明:

51.100、壳体;101、第一开口;102、第二开口;

52.200、运送组件;210、第一轨道;211、第一端部;212、第二端部;220、运送载台;221、基座;222、盖板;223、容置腔;224、通孔;225、第一防呆部件;226、限位结构;227、第二防呆部件;230、第一运动部件;231、第一电机;232、第一同步带;

53.300、夹取翻转组件;310、抓手;311、电动手指;320、转动部件;321、电机板;322、第六电机;323、减速机;330、行走部件;331、第五支架;332、第五直线导轨;333、第五同步带;334、第五电机;

54.400、第一移取组件;410、第一承载部件;411、第一承载件;412、第二直线导轨;413、第二同步带;414、第二电机;

55.420、第二承载部件;421、第二承载件;422、第三直线导轨;423、第三同步带;424、第三电机;

56.430、抓取部件;431、第三承载件;432、第四直线导轨;433、第四同步带;434、第四电机;

57.435、第一电动手指;436、第一夹抓;

58.500、定位组件;501、感应片;510、第一辅助定位组件;520、第二辅助定位组件;

59.600、安装组件;610、第一检测组件;620、第二检测组件;

60.700、抵接组件;701、支架;702、抵接部件;

61.900、玻片篮;901、隔板;902、存放位;903、镂空孔;904、防呆结构;905、第二开槽;910、载玻片。

具体实施方式

62.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

63.还应当理解,在此本技术说明书中所使用的术语仅仅是出于描述特定实施例的目的而并不意在限制本技术。如在本技术说明书和所附权利要求书中所使用的那样,除非上下文清楚地指明其它情况,否则单数形式的“一”、“一个”及“该”意在包括复数形式。

64.还应当进一步理解,在本技术说明书和所附权利要求书中使用的术语“和/或”是指相关联列出的项中的一个或多个的任何组合以及所有可能组合,并且包括这些组合。

65.以下结合附图和实施例详细描述本技术的技术方案。

66.参照图1中所示,图中示出了一种用于存放载玻片910的玻片篮900,在玻片篮900形成有上端开口的内腔,在内腔的侧壁设有若干的隔板901,隔板将内腔划分为多个用于供载玻片910插入存放的玻片位902,所有的玻片位902直线等距排列,在玻片篮900的侧部和底部均设有镂空孔903,镂空孔903将玻片篮900的内腔与外部相通。

67.在每个玻片位902中都可以竖直的插入存放一个载有样本的载玻片910,如无特殊说明,本技术中的载玻片910均是经过前期处理后载有样本,并且所有的载玻片910在玻片篮900中朝向相同,载玻片910的样本区需要浸泡在二甲苯液体中,防止在封片前载玻片910上的样本干燥。

68.在封片前,玻片篮900和载玻片910都需要侵泡在二甲苯液体中,玻片篮900内腔的深度应该保证载玻片910的样本区全部插入在内腔中,并且使载玻片的标签区显露在内腔的外部,标签区方便设备夹取载玻片910或人工拿取载玻片910,镂空孔903可以使二甲苯液体进入内腔中,在玻片篮900离开二甲苯液体后,二甲苯液体又能从内腔流出防止里面集液。

69.在玻片篮900的底部设有防呆结构904,防呆结构904为第一开槽,第一开槽用于限制玻片篮900的放置方向。此外,防呆结构并不限于开槽,防呆结构904还可以是凸块、凹槽等结构,防呆结构的位置也可以设于玻片篮900的外侧壁。

70.在玻片篮900的外侧壁设有第二开槽905,第二开槽905呈水平方向设于玻片篮900相对的两个外侧壁上,第二开槽905用以供抓取组件来抓取玻片篮900。

71.本技术第一个实施例是提供一种盖片装置,能够兼顾人工放料和自动放料两种模式,以实现盖片装置的单独使用或拼机使用。

72.参照图2-5中所示,本实施例的盖片装置,包括壳体100和运送组件200,运送组件200用于承载玻片篮900并运送玻片篮900,壳体100开设有第一开口101和第二开口102;其中,第一开口101被配置为人工将玻片篮900放置于运送组件200上,第二开口102被配置为从自动化装置将玻片篮900放置于运送组件200上,自动化装置为除盖片装置以外的其他装置。

73.如此,通过第一开口101和第二开口102以达到同时兼顾人工放料和自动放料至运送组件200上,通过运送组件200将玻片篮900运送至指定的位置,达到上料的目的。

74.参照图2中所示,在本实施例中,壳体100呈长方体形状,壳体100的前侧为盖片装置的主操作侧,第一开口101位于壳体100的盖片装置主操作侧的下方,方便人工操作装置及人工放置玻片篮900;第二开口102位于壳体100的侧面,方便在壳体100的侧面与自动化

装置进行拼接,并且不影响主操作侧的人工操作。

75.在本实施例中,自动化装置可理解为将玻片篮900输送给盖片装置的装置,例如,自动化装置可为自动输送线,将玻片篮900输送至第二开口102处;或自动化装置为使载玻片910载有样本的制片装置,制片装置将玻片篮900运达至下料位,制片装置的下料位对应于第二开口102处,通过第二开口102可从自动化装置将玻片篮900抓取并放置于运送组件200上。

76.参照图4和图5中所示,在本实施例中,运送组件200包括沿运送玻片篮900的运送路径设置的第一放置位和第二放置位;第一放置位对应第一开口101设置,用以通过第一开口101接收人工放置的玻片篮900;第二放置位对应第二开口102设置,用以通过第二开口102接收放置从自动化装置过来的玻片篮900。

77.如此,通过设置两个放置位,以对应于自动放料和人工放料。

78.参照图4和图5中所示,在本实施例中,运送组件200设置于壳体100内,运送组件200包括第一轨道210、沿第一轨道210运动的运送载台220和驱动运送载台220的第一运动部件230,运送载台220用于承载玻片篮900并在第一运动部件230的驱动下沿第一轨道210运送玻片篮900,第一放置位和第二放置位于第一轨道210的延伸方向设置,在运送载台220处理第一放置位时,运送载台220接收人工放置的玻片篮900,在运送载台220处理第二放置位时,接收从自动化装置过来的玻片篮900。

79.在本实施例中,第一放置位设置在第一轨道210靠近第一开口101的第二端部212,第一开口101位于第一轨道210的延伸方向上;第二放置位设定在靠近第一轨道210的第一端部211,第二开口102位于第一轨道210的侧部。

80.在本实施例中,第一轨道210为直线导轨,第一轨道210连接在壳体100内部的底面,第一轨道210的滑台上连接有固定板,固定板的第一端连接在滑台上,固定板的第二端朝向第一开口101方向,运送载台220连接于固定板上并且靠近第二端。

81.如此,在第一轨道210的滑台移动至邻近第二端部212时,固定板的第二端可从第一开口101伸出至壳体100的外部,使运送载台220处于壳体100的外部,方便人工放置玻片篮900。

82.参照图6和图7中所示,在本实施例中,运送载台220包括基座221和盖板222,基座221形成有上端开口的容置腔223,容置腔223用于容置浸泡试剂和玻片篮900,上端开口用于供玻片篮900移进或移出容置腔223,容置腔223中的浸泡试剂为二甲苯液体。

83.如此,使载玻片910可浸泡在二甲苯液体中,防止在封片前载玻片910上的样本干燥。

84.在本实施例中,盖板222连接在基座221上,并且盖板222封盖于容置腔223的上端开口,在盖板的中间开设有通孔224,通孔224用于供玻片篮900穿过以放置至容置腔223中。

85.如此,盖板可防止运送载台220在运动时,容置腔223内盛装的二甲苯液体在移动时晃动溢出。

86.参照图7中所示,在本实施例中,为防止玻片篮900在运送载台220上的方向放反,容置腔223内设有与玻片篮900的底部的防呆结构对应的第一防呆部件225,为了更好将玻片篮900限制在运送载台上,容置腔223内还设置有限位结构226,在运送载台220采用可拆卸的方式连接在固定板上,以便于取下运送载台220添加浸泡试剂或清洗容置腔223,在运

送载台220上设有与固定板之间适配的第二防呆部件227。

87.参照图4和图5中所示,在本实施例中,第一运动部件230包括第一电机231和第一同步带232,第一同步带232沿第一轨道210平行设置,固定板与第一同步带232连接,第一电机231与第一同步带232的主动轮连接,第一电机231驱动第一同步带232转动以使固定板在第一轨道210上滑动。

88.在本实施例中,第一电机231为步进电机,第一电机231是一种将电脉冲信号转换成相应角位移或线位移的电动机,每输入一个脉冲信号转子就转动一个角度或前进一步,其输出的角位移或线位移与输入的脉冲数成正比,通过控制给第一电机231的脉冲数,可使第一电机231精确转动一定角度,通过第一同步带232可以精确的驱动运送载台220在第一轨道210上的运动距离,通过控制第一电机231来使运送载台220运送玻片篮900到任何指定的位置。

89.在本实施例中,运送组件200还包括沿第一轨道210运送路径设置的初始位,第二放置位邻近初始位,初始位邻近第一轨道210的第一端部211。如此,用于自动放料的第二放置位相比于人工放料的第一放置位,需要更准确的定位,将第二放置位靠近初始位,运送组件200从初始始运送至第二放置位的距离较短,第一电机231转动角度及行走步数较少,丢步的可能性更低,可使运送载台220能更准确停靠在第二放置位。

90.参照图4和图5中所示,在本实施例中,盖片装置包括定位组件500,定位组件500用于对运动至初始位的运送载台220进行初始定位。定位组件500检测到运送载台220处于初始位时,给出检测结果给盖片装置的控制系统,控制系统对第一电机231的脉冲数进行初始化清零,可以消除上一周期中运送载台220在运动时产生的的位置偏差,第一电机231开始一个新周期。

91.在本实施例中,在固定板上连接有感应片501,当感应片501处于定位组件500的感应区域时,触发定位组件500的检测结果。作为一个示例,定位组件500可为非接触式定位组件,例如光电式耦合器和电磁式传感器。作为一个示例,定位组件500还可为接触式定位组件,例如触动式定位开关。

92.参照图8中所示,在本实施例中,盖片装置还包括第一移取组件400,第一移取组件400设置在邻近第一轨道210的第一端部211的上方,当运送载台220处于第一放置位时,第一移取组件400用以通过第二开口102将自动化装置上的玻片篮900移取至运送载台220上。

93.在本实施例中,第一移取组件400包括第一承载部件410、与第一承载部件410滑动连接的第二承载部件420以及与第二承载部件420滑动连接的抓取部件430,第一承载部件410位于盖片装置内,第二承载部件420与第一承载部件410滑动连接以使第二承载部件420的至少部分自第二开口102伸入到自动化装置中或收容于盖片装置内。

94.参照图9中所示,在本实施例中,第一承载部件410连接在壳体100上,第一承载部件410包括第一承载件411和连接在第一承载件411上的第二同步带线性模组,第二同步带线性模组水平设置,第二同步带线性模组包括第二直线导轨412、第二同步带413和第二电机414,第二承载部件420连接在第二直接导轨的滑台上并且与第二同步带413连接,第二电机414驱动第二同步带413转动,带动第二承载部件420沿第二直线导轨412滑动。

95.参照图10中所示,在本实施例中,第二承载部件420包括第二承载件421和第三同步带线性模组,第三同步带线性模组水平设置,第三同步带线性模组包括第三直线导轨

422、第三同步带423和第三电机424,抓取部件430连接在第三直线导轨422的滑台上并且与第三同步带423连接,第三电机424驱动第三同步带423转动,带动抓取部件430沿第三直线导轨422滑动。

96.参照图11中所示,在本实施例中,抓取部件430用于抓取玻片篮900,抓取部件430包括连接在第三同步带线性模组上的第三承载件431、连接在第三承载件431上竖直设置的第四同步带线性模组和连接在第四同步带线性模组上的第一抓手,第四同步带线性模组包括第四直线导轨432、第四同步带433和第四电机434,第一抓手连接在第四直线导轨432的滑台上并且与第四同步带433连接,第四电机434驱动第四同步带433转动,带动第一抓手沿第四直线导轨432滑动进行升降运动。

97.在本实施例中,第一抓手包括第一电动手指435和连接在第一电动手指435上的两上第一夹抓436,第一电动手指435连接在第四直线导轨432的滑台上,第一电动手指435驱动夹抓以夹取玻片篮900外侧壁的第二开槽905。

98.如此,第一移取组件400采用二级联动伸缩结构,可经第二开口102伸入至自动化装置中以夹取玻片篮900,还可完全收容于盖片装置的壳体100内。

99.参照图4和图5中所示,在本实施例中,运送组件200还包括沿第一轨道210延伸方向设置的的第一检测位,盖片装置还包括第一检测组件610,第一检测组件610用以在运送载台220处于第一检测位时对玻片篮900的各玻片位进行有无载玻片910的识别。

100.如此,对玻片篮900的载玻片910进行夹取前,先要进行载玻片910有无及位置的确认,根据第一检测组件610的检测结果,运送载台220运送至夹取载波片的位置。

101.在本实施例中,第一检测组件610为光电耦合器,包括相对设置的发射端和接收端,发射端和接收端设置第一轨道210的不同侧并且位于玻片篮900上载玻片910经过的路径上,利用发射端发射的光线被遮挡来判断玻片篮900的玻片位上载玻片910的有无。

102.在本实施例中,玻片篮900的玻片位的数量为十个,依次记为玻片位b1、玻片位b2、...、玻片位b10,在实际应用中,玻片篮900并不一定总是装满的,有些玻片篮900的玻片位没有载玻片910,例如某个玻片篮900中玻片位b2和b7没有载玻片910,在玻片篮900经过第一检测组件610时,通过玻片位b1、玻片位b2、...、玻片位b10是否存在光线被遮来判断各个玻片位上是否有载玻片910,在经过第一检测组件610的检测后,可以得到玻片篮900中玻片位b2和b7没有载玻片910的检测结果。

103.在本实施例中,对于玻片位b1或玻片位b10在没有载玻片910的情况下,为了能得到准确的检测结果,可以通过第三检测组件来检测玻片篮900的来辅助,第三检测组件为与第一检测组件610相同的组件,第三检测组件被配置为当第三检测组件检测至玻片篮900时,玻片篮900的玻片位b1或玻片位b10处于第一检测组件610的检测区域,例如,在第三检测组件检测到有玻片篮900的开始时刻,此时第一检测部件却未检测到载玻片910,可以判定为玻片位b1或玻片位b10在没有载玻片910。

104.在某些实施例中,也可以通过检测运载平台来辅助第一检测组件610,还可以通过规定在玻片篮900的玻片位b1或玻片位b10必须放置载玻片910来解决这个问题,而不需要任何辅助检测。

105.参照图4和图5中所示,在本实施例中,运送组件200还包括沿第一轨道210延伸方向设置的抵接位,盖片装置还包括抵接组件700,抵接组件700用于对运动至抵接位的运送

载台220上的玻片篮900进行抵接以将玻片篮900定位于运送载台220的一侧。

106.在本实施例中,抵接组件700包括设置第一轨道210上方的龙门结构的支架701和连接在支架701上的抵接部件702,抵接部件702与支架701之间弹性连接,以减缓抵接时间生的碰撞,运送载台220运动至抵接位时,抵接部件702抵接玻片篮900以将玻片篮900定位于运送载台220的一侧。

107.参照图12中所示,在本实施例中,运送组件200还包括沿第一轨道210延伸方向设置的夹取位,盖片装置还包括夹取翻转组件300,夹取翻转组件300用于在第一检测组件610识别玻片位有载玻片910时,对载玻片910进行夹取和翻转以将载玻片910运送至下一工位。

108.在本实施例中,由于夹取翻转组件300是不可以在第一轨道210方向上移动,夹取翻转组件300的位置是固定,这就需要控制运送载台220运送载玻片910至夹取位,以供夹取翻转组件300对载玻片910进行夹取。

109.在本实施例中,玻片篮900的每个玻片位都对应有一个夹取位,需要根据第一检测组件610的检测结果来确定需要运送至那个每个玻片位对应的夹取位,运送载台220运送玻片篮900至每个玻片位的夹取位是通过第一电机231的转动角度精确控制的。

110.例如,在检测结果为玻片篮900中玻片位b2和b7没有载玻片910后,运送载台220运送玻片篮900至第一玻片位b1对应的夹取位或最后一个玻片位b10的夹取位,在夹取完玻片位b1或玻片位b10上载玻片910后,运送载台220按顺序依次运送至其它玻片位对应的夹取位,由于玻片位b2和b7没有载玻片910,可以直接跳过玻片位b2和b7的夹取步骤。

111.在本实施例中,第一放置位、第一检测位、夹取位、第二放置位和初始位依次沿第一轨道210设置。在人工放料模式下,运送载台220在空载时先运动到初始位进行初始化定位,然后运动至第一放置位,运送载台220接收装载有载玻片910的玻片篮900,装载有载玻片910的玻片篮900在运送载台220运送下从第一放置位运送至第一检测位,获得第一检测组件610的检测结果,根据检测结果将玻片篮900的玻片位上的载玻片910运送至夹取位。

112.在自动放料模式下,运送载台220在空载时先运动到初始位进行初始化定位,然后运动至第二放置位,运送载台220接收装载有载玻片910的玻片篮900,装载有载玻片910的玻片篮900在运送载台220运送下从第二放置位运送至第一检测位,获得第一检测组件610的检测结果,根据检测结果将玻片篮900的玻片位上的载玻片910运送至夹取位。

113.在本实施例中,夹取翻转组件300用于从玻片篮900中夹取载玻片910并将载玻片910从竖直方向翻转成水平方向后运送至下一工位。

114.参照图12中所示,在本这施例中,夹取翻转组件300包括第二抓手310、转动部件320和行走部件330,抓手310连接在转动部件320上,转动部件320连接于行走部件上。

115.在本实施例中,行走部件包括第五支架331、竖直安装在第五支架331上的第五直线导轨332、与第五直导轨332平行设置的第五同步带333和第五电机334,转动部件320设于第五直线导轨332上并且与第五同步带333连接,第五电机334驱动第五同步带333转动使转动部件320沿第五直线导轨332运动。

116.在本实施例中,转动部件320包括电机板321、第六电机322和与第六电机322连接的减速机323,第六电机322和减速机323安装在电机板321上,电机板321连接在行走部件的第五导轨332上并且与第五同步带333连接。

117.参照图12中所示,在本实施例中,抓手310连接于第二电动手指311上,第二电动手

指311连接于减速体的输出轴上,第二电动手指311带动第二抓手310夹取载玻片910,行走部件带动第二抓手310向上移动,将载玻片910从玻片篮900中取出,第六电机322驱动减速机323转动,带动电动手指311和抓手310翻转90度,使载玻片910从竖直翻转成水平,放置至下一工序。

118.在本实施例中,夹取完载玻片910后的空载玻片910篮900需要从运送载台220上移走,运送组件200还包括第一轨道210延伸方向设置的移取位,盖片装置还包括第二移取组件,第二移取组件用于在运送载台220处于移取位时,将空载的玻片篮900从运送载台220上移出。

119.在本实施例中,为了简化结构,移取位与第二放置位处于同一位置,第二移取组件与第一移取组件400为同一组件,空载的玻片篮900被运送到第二放置位,由第一移取组件400将空载的玻片篮900从运送载台220上移取至玻片篮900的下一工序。

120.在本实施例中,运送组件200还包括沿第一轨道210延伸方向设置的的第二检测位,盖片装置还包括第二检测组件620,第二检测组件620用于在运送载台220处于第二检测位时进行玻片篮900有无的识别。可以理解地是,在运送载台220上的玻片篮900被移取后,需要进一步通过第二检测组件620确定玻片篮900是否被移取成功。

121.在本实施例中,第二检测组件620与第三检测组件可为同一检测组件,第二检测组件620与第一检测组属于相同结构的组件,均为为光电耦合器。

122.在本实施例中,盖片装置还包括安装组件600,安装组件用于安装第一检测组件610和第二检测组件620,第一检测组件610的安装高度大于第二检测组件620的安装高度。

123.在本实施例中,盖片装置还包括设置在第一轨道210侧部且位于运送载台220运送路径上的第一辅助定位组件510和第二辅助定位组件520,第一辅助定位组件510对应于第一放置位,第二辅助定位组件520对应于第二放置位,第一辅助定位组件510和第二辅助定位组件520用于反馈运送载台220的位置信息。

124.在本实施例中,第一辅助定位组件510和第二辅助定位组件520均采用与定位组件500相同的组件。

125.本技术的第二个实施例是提供一种盖片装置,与第一实施例不同之处在于,运送组件200不设置单独的夹取位,夹取翻转组件300为可移动的。具体地是,盖片装置还包括与第一轨道210平行设置的第二轨道,和沿第二轨道运动的夹取翻转组件300。

126.在本实施例,夹取位可以是第一检测位、第一放置位或第二放置位,在运送载台220处于第一检测位、第一放置位或第二放置位时,夹取翻转组件300沿第二轨道运动至夹取位,并在第一检测组件610识别玻片位有载玻片910时,对玻片篮900的玻片位上的的载玻片910进行夹取和翻转以将载玻片910运送至下一工位。

127.在本实施例中,通过控制夹取翻转组件300的移动至夹取位,夹取翻转组件300进行夹取和翻转以将载玻片910运送至下一工位,控制夹取翻转组件300的运动与第一个实施例中控制运送载台220的运动具有相同的原理,本实施例在此不再赘述。

128.以上已经描述了本技术的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对市场中的技术的改进,或者使本技术领域的

其它普通技术人员能理解本文披露的各实施例。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。