1.本发明涉及热连轧生产节奏控制技术领域,具体地,涉及一种生产节奏控制方法及系统。

背景技术:

2.热连轧一般是指包含加热炉、粗轧、精轧和层冷、卷取工序的带钢轧制生产线,是典型的高速实时制造流程和系统,一般情况下产线上都会有多块带钢同时轧制。为了不断提高产能,生产线通常会以最快的抽钢节奏,最快的速度来进行轧制,以追求最大的效益。受计划编排合理性、设备状态和控制系统稳定性等各种状况或不可预见因素的影响,实时高速和快节奏会导致许多异常甚至事故的发生,需要对轧制节奏进行控制。

3.常见的轧制节奏控制方法是主要是控制加热炉的抽钢节奏,包括手动方式抽钢,固定周期抽钢以及自动抽钢。手动方式抽钢由加热炉操作工或调度员通过观察热轧轧线生产情况,根据现场及经验判断每块板坯的抽钢时间。固定周期抽钢由控制系统根据设定的的抽钢间隔时间进行定期抽钢。自动抽钢则由计算机系统通过预测轧制瓶颈时间来自动预测下块板坯的抽钢时间。

4.公开号为cn112334242a的中国发明专利,公开了一种轧制节奏控制系统,轧制节奏计算器基于钢板(ss)的轧制规格sp_ss以及轧制条件c_ss的信息来进行轧制节奏控制。在轧制节奏控制中,进行着眼于连续被轧制的三根钢板(ss)的优化处理。在优化处理中,导出能够缩短抽出间隔i_tex的第二根钢板(ss)的最优条件oc_ss。抽出间隔i_tex是第一根与第二根的抽出间隔i_ex和第二根与第三根的抽出间隔i_ex的合计。在轧制节奏控制中,基于最优条件oc_ss中的抽出间隔i_ex与第一根的钢板(ss)的抽出时刻来计算第二根钢板(ss)的抽出时刻。

5.公开号为cn109663815a的中国发明专利,公开了一种在热轧轧制过程中自动抽钢的控制方法与系统,包括:步骤1加热炉抽钢管理系统通过获取板坯轧制过程相关物理参数,建立轧制节奏数学模型推算板坯运行时间,再累加运行时间进而预测出初板坯在任一时刻点的时间;步骤2通过步骤1得到的任一时刻点的时间计算瓶颈时间,将各位置点瓶颈时间与安全余量时间相加并挑选出最大值最大安全间隔时间,即为最小抽钢间隔时间;步骤3系统通过将最小抽钢间隔时间连接通知给加热炉抽钢管理系统的管理程序。采用该发明所述方法,可以实现在无人干预情况下,准确预测板坯运行时间与瓶颈时间,并自动完成抽钢功能,有效地提高热轧生产产能并降低了操作人员的劳动负荷。

6.以上发明主要是为了提升加热炉的抽钢时间精准度,以提高产出效率和降低劳动强度为目标而设计的。但这些方法没有针对实际轧制过程中带钢运行状况进行调整和控制的功能,无法避免因预测偏差可能导致的前后带钢之间的冲撞问题。

技术实现要素:

7.针对现有技术中的缺陷,本发明提供一种生产节奏控制方法及系统。

8.根据本发明提供的一种生产节奏控制方法及系统,所述方案如下:

9.第一方面,提供了一种生产节奏控制方法,所述方法包括:

10.步骤s1:将轧线按工艺设备的布置进行区域划分,确定防撞点,指定安全运行检查点,前后带钢安全间隔距离,同时设置摆钢区间和最小摆钢时间;

11.步骤s2:分别计算带钢头部和尾部达到防撞点的时间;

12.步骤s3:计算后块带钢头部与前块带钢的尾部达到防撞点的时间差;

13.步骤s4:根据后块带钢头部和前块带钢尾部达到防撞点的时间差以及安全距离,计算后块钢的摆钢等待时间;

14.步骤s5:根据等待时间控制生产节奏。

15.优选的,所述步骤s1包括:

16.步骤s1.1:根据轧线设备布置确定精轧入口的飞剪为安全检查点,以卷取入口夹送辊为防撞点,将飞剪前中间辊道区域设置为摆钢区域;

17.步骤s1.2:以安全检查点为基准位置,作为计算带钢运行到防撞点时间的起始点,同时根据设备布置,确定精轧入口飞剪、防撞点与安全检查点的距离;

18.步骤s1.3:设置前后带钢的安全距离,在会发生碰撞的情况下,考虑计算误差,设置一个最小摆钢时间ts。

19.优选的,所述步骤s2包括:

20.步骤s2.1:前块带钢s1到达精轧入口飞剪位置时,根据牛顿运动方程,计算前块带钢s1头部到达防撞点的第一时间t

head

,同时保存第一时间t

head

;

21.步骤s2.2:前块带钢s1到达精轧入口飞剪位置时,根据牛顿运动方程,计算前块带钢s1尾部到达防撞点的第一时间t

tail

,同时保存第一时间t

tail

;

22.步骤s2.3:当后块带钢s2到达精轧入口飞剪位置时,同样按照步骤s2.1和步骤s2.2计算后块带钢s2头部到达防撞点的第二时间t

head

和后块带钢s2尾部到达防撞点的第二时间t

tail

。

23.优选的,所述步骤s3包括:计算后块带钢s2的第二时间t

head

和前块带钢s1的第一时间t

tail

的差值

△

t。

24.优选的,所述步骤s4包括:

25.步骤s4.1:判断

△

t的大小,如果

△

t不大于0,则不会出现碰撞,设置后块带钢s2的摆钢时间t

osc

为0,如果大于0且小于安全时间ts,将t

osc

设置为ts,否则设置摆钢时间t

osc

为

△

t;

26.步骤s4.2:将后块带钢s2的摆钢时间t

osc

发送给基础自动化控制系统,对后块带钢s2执行摆钢等待控制。

27.第二方面,提供了一种生产节奏控制系统,所述系统包括:

28.模块m1:将轧线按工艺设备的布置进行区域划分,确定防撞点,指定安全运行检查点,前后带钢安全间隔距离,同时设置摆钢区间和最小摆钢时间;

29.模块m2:分别计算带钢头部和尾部达到防撞点的时间;

30.模块m3:计算后块带钢头部与前块带钢的尾部达到防撞点的时间差;

31.模块m4:根据后块带钢头部和前块带钢尾部达到防撞点的时间差以及安全距离,计算后块钢的摆钢等待时间;

32.模块m5:根据等待时间控制生产节奏。

33.优选的,所述模块m1包括:

34.模块m1.1:根据轧线设备布置确定精轧入口的飞剪为安全检查点,以卷取入口夹送辊为防撞点,将飞剪前中间辊道区域设置为摆钢区域;

35.模块m1.2:以安全检查点为基准位置,作为计算带钢运行到防撞点时间的起始点,同时根据设备布置,确定精轧入口飞剪、防撞点与安全检查点的距离;

36.模块m1.3:设置前后带钢的安全距离,在会发生碰撞的情况下,考虑计算误差,设置一个最小摆钢时间ts。

37.优选的,所述模块m2包括:

38.模块m2.1:前块带钢s1到达精轧入口飞剪位置时,根据牛顿运动方程,计算前块带钢s1头部到达防撞点的第一时间t

head

,同时保存第一时间t

head

;

39.模块m2.2:前块带钢s1到达精轧入口飞剪位置时,根据牛顿运动方程,计算前块带钢s1尾部到达防撞点的第一时间t

tail

,同时保存第一时间t

tail

;

40.模块m2.3:当后块带钢s2到达精轧入口飞剪位置时,同样按照模块m2.1和模块m2.2计算后块带钢s2头部到达防撞点的第二时间t

head

和后块带钢s2尾部到达防撞点的第二时间t

tail

。

41.优选的,所述模块m3包括:计算后块带钢s2的第二时间t

head

和前块带钢s1的第一时间t

tail

的差值

△

t。

42.优选的,所述模块m4包括:

43.模块m4.1:判断

△

t的大小,如果

△

t不大于0,则不会出现碰撞,设置后块带钢s2的摆钢时间t

osc

为0,如果大于0且小于安全时间ts,将t

osc

设置为ts,否则设置摆钢时间t

osc

为

△

t;

44.模块m4.2:将后块带钢s2的摆钢时间t

osc

发送给基础自动化控制系统,对后块带钢s2执行摆钢等待控制。

45.与现有技术相比,本发明具有如下的有益效果:

46.1、通过设置安全距离,并对后块带钢进行节奏或速度控制调整,令后块带钢在摆钢区域等待,从而避免发生前后带钢追尾碰撞事故;

47.2、本发明提升了加热炉的抽钢时间精准度,提高了产出效率和降低劳动强度;

48.3、本发明可应用于各类流程性生产制造产线或机组,技术实施简单易行,便于推广。

附图说明

49.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

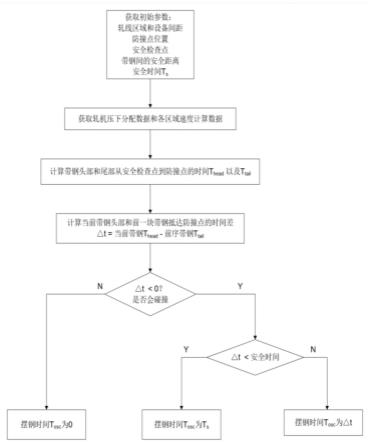

50.图1为防撞控制计算流程图;

51.图2为热轧产线布置图;

52.图3为防撞控制关键位置设置示意图。

具体实施方式

53.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

54.本发明实施例提供了一种生产节奏控制方法,参照图1所示,该方法具体包括如下步骤:

55.步骤s1:将轧线按工艺设备的布置进行区域划分,确定防撞点,指定安全运行检查点,前后带钢安全间隔距离,同时设置摆钢区间和最小摆钢时间ts;

56.该步骤中具体包括:

57.根据轧线设备布置确定精轧入口的飞剪为安全检查点,以卷取入口夹送辊为防撞点,将飞剪前中间辊道区域设置为摆钢区域;

58.以安全检查点为基准位置,作为计算带钢运行到防撞点时间的起始点,同时根据设备布置,确定精轧入口飞剪、防撞点与安全检查点的距离;

59.设置前后带钢的安全距离,在可能发生碰撞情况下,考虑计算误差,设置一个最小摆钢时间ts。

60.步骤s2:分别计算带钢头部和尾部达到追尾事故易发点即防撞点的时间t

head

和t

tail

。

61.在该步骤当中,该步骤具体包括:

62.前块带钢s1到达精轧fm入口飞剪cs即安全检查点位置时,根据牛顿运动方程,已知飞剪开始到精轧f1入口的距离,机架的间距,精轧机架f7出口到卷取前夹送辊的距离,已知精轧道次计算模型得到带钢头部的运行速度,计算前块带钢s1头部到达卷取前夹送辊即防撞点的时间,同时保存第一时间t

head

;

63.前块带钢s1到达精轧入口飞剪位置即安全检查点时,根据牛顿运动方程,已知飞剪入口开始到精轧f1入口的距离,机架的间距,精轧机架f7出口到卷取前夹送辊的距离,已知精轧道次计算模型得到带钢尾部的运行速度,计算前块带钢s1尾部到达卷取前夹送辊防撞点的时间,同时保存第一时间t

tail

;

64.当后块带钢s2到达精轧fm入口飞剪cs位置即安全检查点时,同样按照前述方式计算后块带钢s2头部到达防撞点的第二时间t

head

和后块带钢s2尾部到达防撞点的第二时间t

tail

。

65.步骤s3:计算后块带钢头部与前块带钢的尾部达到防撞点的时间差

△

t,该步骤具体计算后块带钢s2的第二时间t

head

和前块带钢s1的第一时间t

tail

的差值

△

t。

66.步骤s4:根据后块带钢头部和前块带钢尾部达到防撞点的时间差以及安全距离,计算后块钢的摆钢等待时间t

osc

。在该步骤中,判断

△

t的大小,如果

△

t不大于0,则不会出现碰撞,设置后块带钢s2的摆钢时间t

osc

为0,如果大于0且小于安全时间ts,将t

osc

设置为ts,否则设置摆钢时间t

osc

为

△

t;将后块带钢s2的摆钢时间t

osc

发送给基础自动化控制系统,对后块带钢s2执行摆钢等待控制。

67.步骤s5:通过对后块带钢s2执行摆钢等待控制,进而调整整体的生产节奏。

68.接下来,对本发明进行更为具体的说明。

69.本发明针对热轧带钢生产线上可能出现的前后带钢碰撞事故,通过在线计算前后带钢的运行图与达到安全检查点的时间,判断碰撞可能性。如果存在碰撞可能,则设置安全距离,并对后带钢进行节奏或速度控制调整,令后带钢在摆钢区域等待,从而避免发生前块带钢和后块带钢追尾碰撞事故。

70.首先将轧线按工艺设备的布置进行区域划分,确定追尾事故易发点,指定安全运行检查点,前后带钢安全间隔距离,同时设置摆钢区间和最小摆钢时间ts;然后分别计算带钢头部和尾部达到追尾事故易发点的时间t

head

和t

tail

;进一步计算后块带钢头部与前块带钢的尾部达到追尾事故易发点的时间差

△

t;根据后块带钢头部和前块带钢尾部达到事故易发位置的时间差以及安全距离,计算后块带钢的摆钢等待时间t

osc

,将摆钢时间发送给基础自动化控制系统执行后块带钢的摆钢等待时间。

71.以某热轧生产线某天的生产过程为例,阐述本技术方案包括的步骤流程参照图1所示。

72.实例中的前块带钢s1信息:中间坯厚度45.29mm,中间坯来料温度1029℃,目标厚度3.80mm,目标温度880℃。

73.实例中的后块带钢s2信息:中间坯来料厚度44.40mm,中间坯来料温度1027℃,目标厚度3.66mm,目标温度890℃。

74.实例所指的前块带钢s1厚度稍厚,终轧温度稍低,后块带钢s2厚度稍薄,终轧温度稍高,精轧模型计算的速度曲线为:

[0075][0076][0077]

首先,参照图2和图3所示,将轧线按工艺设备的布置进行区域划分,确定防撞易发点,指定安全运行检查点,前块带钢s1和后块带钢s2安全间隔距离,同时设置摆钢区间;

[0078]

产线设备部布置与基本参数:

[0079]

精轧入口飞剪cs,参考坐标为0;

[0080]

精轧f1机架位置14.4m,

[0081]

精轧机架间距5.5m,

[0082]

精轧f7至卷取前防撞点位置148m,

[0083]

安全距离20m,

[0084]

最小摆钢时间10sec;

[0085]

摆钢区间位于精轧入口飞剪前。

[0086]

其次,分别计算带钢头部和尾部达到追尾事故易发点的时间;

[0087]

根据精轧道次模型分别计算的前块带钢s1和后块带钢s2的道次数据以及各段速度数据,可以很方便根据牛顿运动方程计算得到后块带钢s1和后块带钢s2的头部和尾部抵达卷取前安全检查点的时间,前块带钢s1头部到达时间43.3秒,尾部达到时间42.6秒,后块带钢s2头部到达时间34.8秒,尾部达到时间43.2秒。

[0088]

再次,计算后块带钢头部与前块带钢的尾部达到追尾事故易发点的时间差;

[0089]

当后块带钢s2抵达精轧前安全检查时,计算后块带钢s2头部和前块带钢s1尾部到达的时间差为-7.8秒。

[0090]

最后,根据后块带钢头部和前块带钢尾部达到事故易发位置的时间差以及安全距离,计算后块钢的摆钢等待时间。

[0091]

根据后块带钢s2头部和前块带钢s1尾部到达的时间差为-7.8秒,判断后块带钢s2和前块带钢s1存在碰撞可能,时间差小于最小摆钢时间,设置后块带钢s2摆钢时间为10秒,以此调整整体的生产节奏。

[0092]

本发明实施例提供了一种生产节奏控制方法,通过计算前后带钢的运行图与达到安全检查点的时间,判断碰撞可能性。如果存在碰撞可能,则设置安全距离,并对后带钢进行节奏或速度控制调整,令后带钢在摆钢区域等待,从而避免发生前后带钢追尾碰撞事故。

[0093]

本领域技术人员知道,除了以纯计算机可读程序代码方式实现本发明提供的系统及其各个装置、模块、单元以外,完全可以通过将方法步骤进行逻辑编程来使得本发明提供的系统及其各个装置、模块、单元以逻辑门、开关、专用集成电路、可编程逻辑控制器以及嵌入式微控制器等的形式来实现相同功能。所以,本发明提供的系统及其各项装置、模块、单元可以被认为是一种硬件部件,而对其内包括的用于实现各种功能的装置、模块、单元也可以视为硬件部件内的结构;也可以将用于实现各种功能的装置、模块、单元视为既可以是实现方法的软件模块又可以是硬件部件内的结构。

[0094]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。