1.本发明涉及风力发电机组的散热,更进一步地,涉及风力发电机组变流器的散热系统。

背景技术:

2.风力发电机组的变流器是风力发电机接入电网的能量转换设备,将频率和电压不断变化的电能转换为稳定的能量,满足电网接入条件。风力发电机组的变流器主要包括功率模块(包括产热较高的igbt功率器件)、控制模块、并网模块,是一种大功率的电力电子设备,工作时会产生大量的热量,需要配备散热系统对其进行冷却,以将设备温度维持在正常的工作温度范围。

3.传统的散热方式包括风冷散热和水冷散热,在一定的功率密度范围内,这两种方式成熟应用并可以可靠地解决变流器的散热问题。

4.但是,随着风力发电机组的单机功率不断提升,变流器的功率密度越来越高,到达6mw、8mw以上功率级别,水冷散热将逐渐接近散热边界。换言之,常规的水冷散热系统无法适应更高功率密度的散热需求。

5.换言之,随着风力发电机组的容量升高,其变流器的功率密度也越来越高,需要提供更高效的散热方式和更有效的散热路径。

技术实现要素:

6.本发明的目的之一在于提供一种风力发电机组变流器的相变散热系统,以提高散热能力,从而适应高功率密度的风力发电机组变流器的散热。

7.本发明的目的之一在于解决风冷和水冷散热的瓶颈问题,将散热能力提升40%以上。

8.本发明的目的之一在于解决自耗电过高的问题,降低能耗。

9.本发明的目的之一在于降低工作压力,以解决散热系统工作压力高导致必须采用焊接结构的问题,降低设备拆装维护难度。

10.根据本发明的一方面,提供一种风力发电机组变流器的相变散热系统,所述风力发电机组变流器的相变散热系统包括:相变冷板,所述相变冷板的安装表面用于结合所述风力发电机组变流器的发热元件,所述相变冷板内部具有介质流道,相变介质能够流动通过所述介质流道以吸收潜热;驱动泵,所述驱动泵连接到所述介质流道的进口,并驱动所述相变介质流动;冷凝器,所述冷凝器具有内部冷却通道,连接在所述介质流道的出口与所述驱动泵之间,使从所述介质流道流出的相变介质流经所述内部冷却通道从而冷凝,所述冷凝器设置在风力发电机组变流器的上方。

11.可选地,所述风力发电机组变流器的相变散热系统还可包括:第一温度和压力传感器,所述第一温度和压力传感器设置在所述介质流道的所述进口处,以检测向所述介质流道的所述进口输送的相变介质的温度和压力;第二温度和压力传感器,所述第二温度和

压力传感器设置在所述介质流道的所述出口处,以检测从所述介质流道的所述出口流出的相变介质的温度和压力;控制器,响应于所述第一温度和压力传感器检测到相变介质没达到过冷态,所述控制器提高所述冷凝器的散热状态,和/或,响应于所述第二温度和压力传感器检测到相变介质的过热现象,所述控制器提高所述驱动泵的出口流量。

12.可选地,所述风力发电机组变流器的相变散热系统还可包括围绕在所述冷凝器设置的外部散热循环装置,所述外部散热循环装置包括鼓风风扇,所述控制器调节所述鼓风风扇的工作状态以调整所述冷凝器的散热状态。

13.可选地,所述驱动泵的进口处可设置有压力传感器,所述控制器基于所述压力传感器检测到的所述驱动泵的进口压力来调节所述驱动泵的出口压力。所述驱动泵可以是氟泵。

14.可选地,所述风力发电机组变流器的相变散热系统还可包括:第一输送管,所述第一输送管设置在所述相变冷板的下方,并且连接在所述相变冷板与所述驱动泵之间,第二输送管,所述第二输送管设置在所述相变冷板的上方,并且连接在所述相变冷板与所述冷凝器之间,其中,所述相变冷板可包括多个并列的相变吸热单元,多个所述相变吸热单元的介质流道的进口分别连接到所述第一输送管,多个所述相变吸热单元的介质流道的出口分别连接到所述第二输送管。

15.可选地,所述相变冷板的与所述发热元件相邻的内壁表面上可设置有金属粉烧结层。

16.可选地,所述相变冷板可包括盖板和结合板,所述介质流道形成在所述盖板和所述结合板之间,所述金属粉烧结层设置在所述结合板的内侧壁上。所述相变冷板还可包括设置在所述介质流道内的多个翅片,所述翅片的一端结合到所述盖板的内侧壁,另一端结合到所述金属粉烧结层。

17.可选地,所述金属粉烧结层为铝粉烧结层。

18.可选地,所述风力发电机组变流器的相变散热系统还包括位于所述冷凝器和所述驱动泵之间的蓄能器和气液分离器,所述蓄能器连接到所述冷凝器的出口,所述气液分离器连接在所述蓄能器与所述驱动泵之间。所述相变介质可以是常温沸点的相变介质。

19.根据本发明的另一方面,可提供一种风力发电机组变流器模块,所述风力发电机组变流器模块可包括风力发电机组变流器和如上所述的风力发电机组变流器的相变散热系统,所述驱动泵集成到所述风力发电机组变流器内部。

20.根据本发明的风力发电机组变流器的相变散热系统,采用了更为高效的相变散热方式,拓展了散热边界,有利于提升变流器的功率密度。

21.根据本发明的风力发电机组变流器的相变散热系统,可容易地实现变流器的散热,相对于现有技术,不仅可简化变流器的散热装置的构造、节约安装空间,而且可大大降低能耗。

22.根据本发明的风力发电机组变流器的相变散热系统,相变冷板内壁设置有沸腾强化烧结层,降低了冷板内壁到相变介质的过热度。

23.根据本发明的风力发电机组变流器的相变散热系统,与传统的水冷散热系统相比,冷板热阻降低40%以上,有利于显著提升变流器的功率密度,另外,与传统的采用压缩机的散热方式相比,降低了能耗。

24.根据本发明的风力发电机组变流器的相变散热系统,降低了系统工作压力,因此,可容易地进行密封连接并保证密封性,而无需采用焊接方式来保证密封性,从而可显著提高设备更换拆装便利性和可维护性。

附图说明

25.图1是示出风力发电机组的相变散热系统的安装结构的示意图。

26.图2是示出相变散热系统原理的示意图。

27.图3是示出与igbt发热元件结合的相变冷板的结构的示意性截面图。

28.图4是示出相变冷板的翅片的排列方式的示意性平面图。

29.附图标记说明:1:驱动泵,2:相变冷板,3:冷凝器,4蓄能器,5:气液分离器,6:温度和压力传感器,7:温度和压力传感器,8:压力传感器,10:风力发电机组变流器,11:发热元件,21:介质流道,22:盖板,23:结合板,24:金属粉烧结层,25:安装面,26:翅片,30:第一输送管,40:第二输送管,90:塔筒,91:塔筒门,92:塔筒内平台,93:平台开口,94:轴流风扇。

具体实施方式

30.为了使本领域技术人员能够更好的理解本发明,下面结合附图对本发明的具体实施例进行详细描述。

31.图1是示出风力发电机组的相变散热系统的安装结构的示意图。

32.参照图1,风力发电机组变流器10可安装在塔筒90内,例如,塔筒90的底层。风力发电机组变流器10的发热元件(igbt)11工作时会产生大量的热量,因此,需要对其进行冷却,以确保风力发电机组变流器10维持在正常工作温度范围。

33.根据本实施例的风力发电机组变流器10的相变散热系统可用于对风力发电机组变流器10的发热元件11进行散热。

34.根据本实施例的风力发电机组变流器10的散热系统可包括相变冷板2。相变冷板2的安装表面可用于结合风力发电机组变流器10的发热元件11,通过相变冷板2与发热元件11进行热交换,将发热元件11的热量传递出去。

35.相变冷板2内可形成有介质流道21(见图3)。相变介质能够流动通过介质流道21以通过相变吸收潜热。即,发热元件11产生的热量可经由相变冷板2传导到相变介质,以通过相变介质将热量传递出去。

36.由于采用流动的相变介质作为散热介质,相比传统水冷散热系统,热阻降低可达40%,从而可显著提高散热能力。

37.因此,根据本实施例的风力发电机组变流器10的散热系统可适用于风力发电机组变流器的更高功率密度的散热需求。

38.由于根据本实施例的散热系统的相变冷板2的结构简单、易于安装且占据空间较小,因此,无需对变流器的构造进行较大改变,即可完成散热装置的配置的安装。

39.根据本实施例的风力发电机组变流器10的散热系统还可包括驱动泵1和冷凝器3,从而与相变冷板2一起构成相变散热系统的内循环路径。

40.驱动泵1可连接到相变冷板2的介质流道21的进口,用于驱动相变散热系统的内循环路径中的相变介质流动。

41.冷凝器3可具有内部冷却通道,连接在相变冷板2的介质流道21的出口与驱动泵1之间,用于使得流经冷凝器3的内部冷却通道的相变介质的温度降低,即,使相变介质降温冷凝。

42.相变介质通过驱动泵1驱动、流经相变冷板2吸收潜热、之后经冷凝器3冷凝再回到驱动泵1的过程可以称为相变散热系统的一个散热循环。

43.具体而言,在相变散热系统的内循环路径中,就相变介质的状态而言,呈液态的相变介质可通过驱动泵1输送到相变冷板2,相变介质在相变冷板2中通过相变吸收潜热之后可变为气液混合的饱和态,饱和态的相变介质可在流经冷凝器3后散热冷凝,从而变成过冷的液态,过冷的液态的相变介质可回到驱动泵1的进口(泵口)。

44.作为示例,冷凝器3可安装在风力发电机组变流器10的上方。即,冷凝器3可设置在相变冷板2的上方。

45.因此,根据本实施例的风力发电机组变流器10的散热系统,就内循环方式而言,由于气体的自然浮升力和液体的重力回流,驱动泵1只需提供一个很小的动力,即可满足整个系统的循环要求,相比传统压缩机的制冷系统,极大节约了自耗电。

46.另外,由于相变散热系统的内循环路径中的相变介质可高效地循坏散热,因此,可使得风力发电机组变流器10一直保持较高的散热效率。

47.风力发电机组变流器10的相变散热系统还可包括第一输送管30和第二输送管40。

48.第一输送管30可设置在相变冷板2的下方,并且连接在相变冷板2与驱动泵1之间。第二输送管40可设置在相变冷板2的上方,并且连接在相变冷板2与冷凝器3之间。

49.参照图1,相变冷板2可包括多个并列的相变吸热单元,以分别对多个发热元件11进行散热。

50.多个所述相变吸热单元的介质流道的进口可分别连接到所述第一输送管30,多个所述相变吸热单元的介质流道的出口可分别连接到所述第二输送管40。

51.风力发电机组变流器10的相变散热系统执行散热操作时,冷凝器3的温度可能会升高。如果冷凝器3的温度过高,会导致流经冷凝器3的相变介质无法冷凝到期望的状态。

52.因此,风力发电机组变流器10的相变散热系统还可包括围绕在冷凝器3设置的外部散热循环装置。

53.外部散热循环装置可包括鼓风风扇94,并且能够通过控制器(未示出)调节鼓风风扇94的工作状态(例如,转速),以调整冷凝器3的散热状态,从而避免冷凝器3过热。

54.在塔筒90的筒壁上可设置有开口,以用作冷凝器3的外部散热通道。

55.作为示例,参照图1,塔筒90的筒壁的上方的开口可用作塔筒门91,塔筒90的筒壁的下方的开口可设置有鼓风风扇94。塔筒90的内部可设置有塔筒内平台92。塔筒内平台92的高度可位于塔筒门91与鼓风风扇94之间,并且可位于冷凝器3上方。

56.塔筒内平台92上可形成有平台开口93,使得在塔筒90的径向方向上,冷凝器3可位于平台开口93和鼓风风扇94之间。

57.因此,可形成从塔筒门91、平台开口93、冷凝器3的空气流动路径,以通过外部环境的冷空气对冷凝器3进行散热。流经冷凝3的控制可经由鼓风风扇94再吹送到塔筒90的外部。

58.尽管图1中示意性示出了塔筒门91和鼓风风扇94朝向同一方向的示例。但是,实施

例不限于此。

59.作为另一示例,塔筒门91和鼓风风扇94还可设置在筒壁的朝向不同方向的部分上,以避免流入塔筒90的冷空气与流出塔筒90的热空气之间的相互干扰,从而提高冷凝器3的散热效率。例如,塔筒门91和鼓风风扇94可设置为在塔筒90的径向方向上彼此相对。

60.尽管图1中示意性示出了冷凝器3安装在风力发电机组变流器10的上方且与风力发电机组变流器10接触的示例。但是,实施例不限于此。

61.作为另一示例,还可将冷凝器3安装到塔筒内平台92上,从而与风力发电机组变流器10隔开,避免冷凝器3产生的热量影响风力发电机组变流器10。作为又一示例,还可省去塔筒内平台92,直接将冷凝器3安装在塔筒90的筒壁上。

62.图2是示出相变散热系统原理的示意图。图3是示出与igbt发热元件结合的相变冷板的结构的示意性截面图。

63.下面将参照图2和图3详细描述风力发电机组变流器10的相变散热系统的具体构造和控制原理。

64.如上所述,相变散热系统可包括在管路上依次设置的驱动泵1、相变冷板2和冷凝器3,且相变介质可流动通过相变冷板2内的介质流道21,以通过相变吸收潜热。

65.驱动泵1可设置在第一输送管30上,以驱动呈液态的相变介质的流向相变冷板2。

66.作为示例,驱动泵1可以是氟泵,由于采用氟泵驱动介质流动,相比传统压缩机制冷方式,自耗电可显著降低。根据本实施例的氟泵指的是驱动氟代物类冷媒介质的泵的统称。

67.另外,从防止泄漏的角度考虑,可选用磁力泵或屏蔽泵。

68.相变散热系统的冷凝器3可连接到第二输送管40,以在散热系统工作时将从相变冷板2的介质流道21的出口流出的相变介质冷凝为液态。

69.作为示例,气液两相的饱和相变介质经过冷凝器3后,可通过水-空换热或水-水换热等形式将热量交换出去,使得饱和相变介质的温度下降,变成过冷的液态,以用于下一散热循环。

70.在理想状态下,本实施例的相变散热系统中相变介质通常可具有两种工作状态。从相变冷板2的出口到冷凝器3的进口,相变介质可以呈气液混合态(也可称为饱和态)。从冷凝器3的出口到驱动泵1的进口,再到相变冷板2的进口,相变介质可以呈纯液态(也可称为过冷态)。

71.因此,风力发电机组变流器10的相变散热系统还可包括控制(未示出)和传感器,以确保相变散热系统在期望的状态下高效地工作。

72.参照图2,驱动泵1的进口端可设置有压力传感器8,以检测驱动泵1的进口压力。控制器可基于检测的进口压力来调节驱动泵1的出口压力,以确保期望状态的相变介质流向相变冷板2。

73.例如,当检测到驱动泵1的进口压力低时,可通过驱动泵1对流经其的相变介质进行加压,以使相变介质变为高压的过冷液态。

74.另外,参照图2,在第一输送管30上可设置有温度和压力传感器6,并用于检测流向相变冷板2的相变介质的温度和压力。

75.第一输送管30中的相变介质应处于低于相变点的液态状态。换言之,为了高效地

进行散热,相变冷板2的进口的相变介质应处于过冷态。

76.温度和压力传感器6可设置在相变冷板2的介质流道21的进口处,以检测流向介质流道21的进口的相变介质的温度和压力,并且控制器可基于温度和压力传感器6的检测结果调整冷凝器3的散热状态。

77.例如,如果流向相变冷板2的进口的相变介质没达到过冷态,可通过提高冷凝器3的散热能力来确保相变介质达到期望的工作状态。所上所述,为了提高冷凝器3的散热能力,控制器可调节外部散热循环装置的鼓风风扇94的工作方式,例如,调节鼓风风扇94的转速,从而确保流向相变冷板2的相变介质的状态是否达到期望的工作状态(纯液态)。

78.第二输送管40中的相变介质可处于气液混合状态。在相变介质处于气液混合状态时,相变散热系统的压力可以为相变介质的饱和压力。

79.换言之,从相变冷板2的出口流出的相变介质应处于饱和态,且不能过热。

80.在稳定的系统压力下,在最优的状态下,相变介质的温度不会进一步升高。如果相变介质进入过热状态,就会产生高温高压的蒸汽,将造成整个相变散热系统失效。

81.因此,在第二输送管40上也可设置有温度和压力传感器7,以用于检测从相变冷板2的出口流出的相变介质的温度和压力,并且控制器可基于温度和压力传感器7的检测结果调节驱动泵1的出口流量。

82.如果出现过热现象,可通过增大相变介质的流量来消除该问题。作为示例,可通过变频器调节驱动泵1的转速,进而调节相变介质的流量,使系统在最佳效率状态下进行工作。

83.因此,可在满足散热需求的同时,避免能耗浪费。

84.现有技术中的相变散热系统的相变介质沸点低,系统工作压力高,一般为高压系统(20bar以上),因此,其接头连接一般必须采用焊接方式来保证密封性,导致设备更换拆装和维护的难度较大。另外,现有技术中的传统压缩机制冷系统还存在自耗电过高的问题。

85.然而,根据本实施例的风力发电机组变流器的相变散热系统,所应用的相变介质可以是常温沸点的相变介质,使得相变介质的正常工作压力在10bar(1mpa)以下。

86.作为示例,根据本实施例的相变散热系统的相变介质可以是例如r245fa等,但实施例不限于此,只要是沸点为常温沸点的相变介质即可。

87.由于采用的相变介质为常温沸点介质,可降低散热系统的工作压力,因此,无需应用焊接结构,采用常规锥面密封接头即可满足密封要求,或者可采用螺纹接头进行密封连接,方便设备更换和拆装。

88.另外,如上所述,根据本实施例的风力发电机组变流器的相变散热系统,散热效率较高,且自耗电较低,因此,相对于现有技术,可显著节省能耗。

89.根据本实施例的风力发电机组变流器的相变散热系统,发热元件11(例如igbt)的热量可通过相变冷板2传导给液相的相变介质。

90.当相变介质的温度低于相变点时,发热元件11的热量可通过单相对流换热传递给相变介质。

91.另外,根据本实施例的相变冷板2还可包括沸腾强化结构,因此,当相变介质的温度达到相变点时,发热元件11的热量还可通过沸腾换热传递给相变介质。

92.作为示例,沸腾强化结构可形成在相变冷板2的内壁上,以降低相变冷板2的内壁

到相变介质的过热度。

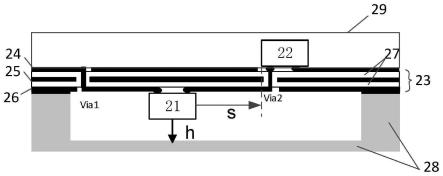

93.图3是示出与igbt结合的相变冷板2的结构的示意性截面图。图4是示出相变冷板的翅片的排列方式的示意性平面图。

94.下面将参照图3和图4描述相变冷板2的详细构造。

95.参照图3和图4,例如igbt的发热元件11可结合到相变冷板2的外表面,以通过相变冷板2以及相变冷板2内流动的相变介质进行散热。

96.相变冷板2的安装面25(例如,如图3所示的顶表面)可用于结合发热元件11。

97.作为示例,发热元件11可通过导热粘合剂和结合到相变冷板2或通过螺栓等固定装置固定到相变冷板2,以确保相变冷板2与发热元件11彼此紧密结合,从而保证二者之间的热交换效率。

98.相变冷板2可呈板状,以适应于发热元件11的表面形状,与发热元件11紧密结合,从而提高散热效率。

99.相变冷板2内部可形成有介质流道21,相变介质能够流动通过介质流道21以通过相变吸收潜热。

100.相变冷板2可包括盖板22和结合板23,介质流道21形成在盖板22和结合板23之间。作为示例,盖板22和结合板23可利用铝合金材料形成,以提高散热效率。

101.介质流道21的内部可设置有金属粉烧结层24,以形成沸腾强化结构,发生沸腾换热,从而吸收来自发热元件11的热量。

102.参照图3,作为示例,金属粉烧结层24可设置在结合板23的内侧壁上。

103.作为示例,金属粉烧结层24可以是铝粉烧结层,以确保优异的焊接匹配度和经济性,但实施例不限于此。

104.根据本实施例的铝粉烧结结构层可通过真空钎焊的方式结合到相变冷板2的内壁。

105.作为另一示例,金属粉烧结层24还可以是铜粉烧结层等。

106.另外,相变冷板2还可包括设置在介质流道21内的多个翅片26,翅片26可起到增强传热、扰流及增强相变冷板强度的作用。

107.参照图3,翅片26的一端可结合到盖板22的内侧壁,另一端可结合到金属粉烧结层24。

108.翅片26的一端可通过例如真空钎焊的方式结合到相变冷板2的盖板22的内侧壁。

109.作为示例,翅片26呈圆柱形、菱形或者针状。但实施例不限于此,只要翅片可在介质流道21内延伸并用于热量传递、扰流和增强强度即可。优选地,翅片26可设置为沿着垂直于盖板22或结合板23的方向延伸,以获得更优异的散热效果。

110.因此,根据本实施例的相变冷板2可通过简单的构造提供高效率的散热能力,从而满足具有高功率密度的风力发电机组变流器10的散热需求。

111.参照图2,风力发电机组变流器10的相变散热系统还可包括配置在散热系统的内循环路径上的蓄能器4和气液分离器5。蓄能器4和气液分离器5可设置在冷凝器3和驱动泵1之间。

112.蓄能器4可设置在冷凝器3的出口处。蓄能器4可用于稳定散热系统的工作压力,保证冷凝器3的出口压力高于相变介质的饱和压力,从而使得相变介质保持在过冷的液态状

态。

113.气液分离器5可连接在蓄能器4与驱动泵1之间。气液分离器5可用于将通过冷凝器3冷凝的相变介质进一步分离,使得相变介质以纯液态形式进入到驱动泵1的进口,从而以最优的状态进入散热循环。

114.综上,根据本发明的风力发电机组变流器的相变散热系统,考虑到发热元件(例如,igbt)运行温度高的特性,采用了更为高效的相变散热方式,拓展了散热边界,提高了散热能力,可解决风冷和水冷散热的瓶颈问题,将散热能力提升40%以上,有利于提升功率密度。

115.根据本发明的风力发电机组变流器的相变散热系统,相变冷板内壁设置有沸腾强化结构,降低了相变冷板内壁和相变介质的过热度,提高了散热能力。

116.根据本发明的风力发电机组变流器的相变散热系统解决了传统压缩机制冷系统自耗电过高的问题,即,与现有技术相比,降低了能耗。同时,与传统的水冷散热系统相比,冷板热阻降低40%以上。因此,有利于显著提升风力发电机组变流器的功率密度。

117.根据本发明的风力发电机组变流器的相变散热系统解决了传统压缩机制冷系统工作压力高,接头必须采用焊接方式保证密封性,导致设备拆装和维护难度大的问题。

118.换言之,根据本发明的风力发电机组变流器的相变散热系统,由于应用常温沸点的相变介质,与传统的采用低沸点介质的相变散热系统相比,降低了系统工作压力。

119.另外,本发明还可提供一种风力发电机组变流器模块,其包括风力发电机组变流器10和如上所述的相变散热系统。

120.尽管附图中未示出,但是,作为示例,相变散热系统的驱动泵1可集成在风力发电机组变流器10的内部。

121.综上,根据本发明的风力发电机组变流器的相变散热系统及具有该相变散热系统的风力发电机组变流器模块,散热效率高,散热能力强,结构简单,易于安装,能耗低,对系统的承压要求低,泄漏风险小,便于设备的拆装和维护。

122.上面对本发明的具体实施方式进行了详细描述,虽然已表示和描述了一些实施例,但本领域技术人员应该理解,在不脱离由权利要求及其等同物限定其范围的本发明的原理和精神的情况下,可以对这些实施例进行修改和完善,这些修改和完善也应在本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。