1.本实用新型涉及轨道加工技术领域,尤其涉及一种轨道切割校准工具。

背景技术:

2.随着工业技术的不断发展,为了满足当下的加工需求,各类重型加工设备层出不穷。在设计重型加工设备时,为了使得加工装置能够在设定区域内运动,就需要为在加工设备内为加工装置铺设滑轨轨道。例如:在大功率激光切割器中,就需要为激光切割装置铺设轨道。在实际状态下,为了对轨道进行有效固定,就需要在轨道上均匀的开设安装孔。而为了安装孔的开设方便也为了预留一定的安装余量,通常厂家生产的轨道初级产品会在长度上留有一定的余量。另一方面,重型加工设备所需轨道的长度通常较长,这就需要多根轨道对接。基于此,就需要对轨道的端部进行切割加工,以使两根轨道对接后,位于两根轨道端部之间的安装孔间距仍能符合设定需求。但现有的切割手段通常是采用尺子进行长度测量,标记好切割位置后,再用线切割装置进行切割。这种切割方式加工效率相对较低,切割误差也相对较大。

技术实现要素:

3.针对现有技术的技术问题,本实用新型提供了一种轨道切割校准工具。

4.为解决上述技术问题,本实用新型提供了以下的技术方案:

5.一种轨道切割校准工具,包括:定位板、基准板;定位板上固定设置有限位柱;限位柱与轨道的安装孔相对应,以使限位柱能够嵌入安装孔内;基准板与定位板固定连接;基准板远离限位柱的一侧设置有基准面;限位柱的圆心与基准面之间的间距与设定距离相对应。

6.在实际使用时,在轨道初级产品上开设好安装孔后,将限位柱嵌入位于最靠近轨道端部的安装孔中。此时,定位板、基准板与轨道相贴合。将安装有本实用新型的轨道置于线切割装置上,使线切割装置的切割线与基准板的基准面相贴合。此时,切割线与基准面之间的贴合处将冒出火花。若火花的冒出位置不处于基准面的中央位置,则表明当前基准面与切割线之间尚未平行。此时,拨动定位板,使得基准板以限位柱为轴进行旋转,从而调整基准面与切割线之间的相对位置。当调整完成后,调节线切割装置,使得切割线再次与基准面相贴合。重复前述的调节过程,直至切割线与基准面之间的火花冒出位置处于基准面的中央位置,以使基准面与切割线相平行。此时,将本实用新型从轨道上拆除。控制线切割装置对轨道进行切割。当切割完成后,该安装孔的圆心与轨道端面之间的间距等于限位柱的圆心与基准面之间的间距,即等于设定距离。由此,本实用新型省去了人工标记切割位置的麻烦,从而提高了加工效率,且自身具备一定的校准功能,从而有效的提高了切割精度。

7.进一步的,设定距离为相邻两个安装孔之间间距的二分之一。

8.进一步的,基准板上还设置有辅助板;辅助板与基准板固定连接;辅助板与定位板相垂直;辅助板由基准板沿远离定位板的方向延伸;辅助板的侧面与基准面位于同一平面

内。

9.进一步的,还包括定位块;当限位柱嵌入安装孔内时,定位块能够与基准面相贴合。

10.进一步的,定位块采用强磁铁制成,以使定位块能够吸附在轨道上。

11.相较于现有技术,本实用新型具有以下优点:

12.利用本实用新型无需人工测量即可确定轨道的切割位置,从而有效的提高了加工效率。且在确定切割位置的过程中能够对切割位置进行校准,从而有效的提高了切割精度。

13.本实用新型操作简易,操作结果肉眼可见,结构简单,生产成本较为低廉。

附图说明

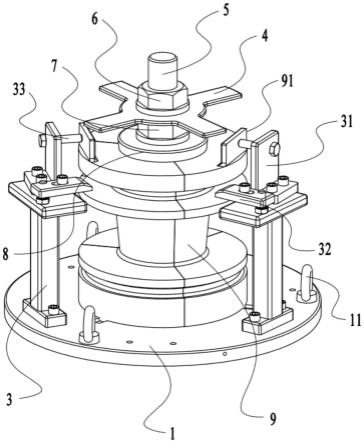

14.图1:整体结构图。

15.图2:调节过程示意图。

16.图中:1、定位板;11、限位柱;2、基准板;21、基准面;22、辅助板;3、定位块。

具体实施方式

17.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

18.一种轨道切割校准工具,包括:定位板1、基准板2、定位块3。定位板1上固定设置有限位柱11。限位柱11呈圆柱状。限位柱11与定位板1相垂直且凸出于定位板1的表面。限位柱11与轨道上的安装孔相对应,使得限位柱11嵌入安装孔内时,限位柱11的圆心能够与安装孔的圆心相重合。

19.基准板2与定位板1固定连接。基准板2远离限位柱11的一侧设置有基准面21。限位柱11的圆心与基准面21之间的间距与设定距离相对应。基准板2上还固定设置有辅助板22。辅助板22与基准板2固定连接,辅助板22与定位板1相垂直,辅助板22由基准板2沿远离定位板1的方向延伸,辅助板22的侧面与基准面21位于同一平面内。

20.定位块3自身为一个长方体,采用强磁铁制成。定位块3能够吸附在轨道上,且能够与基准面21相贴合。

21.将轨道上相邻两个安装孔之间的间距定义为l,将设定距离定义为d。限位柱11的圆心与基准面21之间间距与设定距离d相对应。在实际使用时,将轨道放置在线切割装置内,并使得轨道上安装孔的开设方向与水平面相平行。将限位柱11嵌入在轨道上的安装孔中,使得定位板1、基准板2与轨道的表面相贴合。此时,将定位块3吸附在轨道的表面上,并将定位块3与基准面21相贴合。此时,定位块3对基准板2进行限位,以避免在重力影响下,基准板2以限位柱11为轴进行摆动。当定位块3放置完成后,控制线切割装置,使得线切割装置的切割线逐渐向基准面21靠近直至与基准面21相贴合。当切割线与基准面21贴合后,两者的贴合处将冒出火花。在实际状态下,本实用新型的当前状态可能呈附图2a所示的状态。此时,基准板2相较于轨道呈略微偏转的状态。这就导致切割线向基准面21靠近的过程中,切割线将先与基准板2上的辅助板22相接触,使得火花的冒出区域处于基准板2的一侧。该火花的冒出区域操作人员肉眼可见。此时,依据附图2a所示的内容可知,若以当前位置进行切割,切割后的端面与限位柱11之间的间距会大于d,不符合实际切割需求。这就需要手动拨

动辅助板22,使得基准板2以限位柱11为轴进行摆动,以调节辅助板22与切割线之间的相对位置。当调节好后,控制线切割装置,使得切割线再次向基准面21靠近。重复前述的过程,直至切割线与基准面21充分对应,即本实用新型呈现出如附图2b所示的状态。此时,火花的冒出区域与基准面21的中央区域相对应,操作人员可通过火花的冒出区域肉眼判断本实用新型的位置状态是否符合前述的需求。可见,若以当前的状态进行切割,切割后的端面与限位柱11之间的间距等于d,即定位孔与切割后的端面之间的间距等于d。由此,符合设定距离的设定需求。此时,拉动定位块3,将定位块3从轨道上拆下。拉动定位板1,使得限位柱11与安装孔脱离。当拆除完成后,即可开始正式切割。值得注意的是,由于切割位置已经确定,即便在拆除定位块3后,受重力的影响基准板2发生不可控的偏转,也不会再影响到实际切割结果。

22.综上,本实用新型无需人工测量即可确定切割位置,从而有效的提高了加工效率,且在确定切割位置的过程中,具备一定的校准能力,从而有效的提高了切割精度。

23.其中,设定距离d可以等于l/2。这就使得两根轨道对接后,两根轨道上位于端部的安装孔之间的间距与轨道上其他相邻两个安装孔之间的间距相等。这就使得安装孔的排布更加均匀,有助于后期对其中一节轨道进行更新与维护。但在实际状态下,不同的情况实际需求会有所不同,则依据实际需求确定限位柱11圆心至基准面21之间的间距。

24.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。