1.本实用新型涉及机械成型加工技术领域,具体为洁净钢制备所需的钢水净化剂的直接成型装置。

背景技术:

2.随着钢铁工业的发展和用户对材料质量要求的日益提高,炉外精炼在整个钢铁生产工艺流程中的地位显得越发重要,选择一种既能提高精炼效果又能稳定生产工艺的钢水净化剂尤为关键。常见钢水净化剂根据生产工艺不同可分为两种类型:一种是简单混合型,另一种是预熔型。简单混合型是将钢水净化剂所需的各种原料破碎后按一定比例机械混合而成,其原料来源广泛、价格低廉、生产工艺简单,但简单混合型钢水净化剂应用时容易造成粉尘飞扬,污染环境;且熔化温度高,需要消耗大量的电能和冶金材料,高温钢水长时间侵烛炉衬使炉龄降低;同时由于组分比重的差异易产生成分偏析、性能不稳定,且放置时间长时易水化,影响精炼效果,甚至使钢液增加氢元素,引起质量问题。而预熔型钢水净化剂是将组成原料破碎后按一定比例机械混合后用化渣炉去除杂质、水淬、粉碎后制成,其具有成分均勾、性能稳定,储存时不吸水,成渣速度快、吸热小、粉尘少,对环境污染小等特点,但该种钢水净化剂生产的能耗高。

技术实现要素:

3.本实用新型的目的在于提供一种钢水净化剂直接成型装置,以克服预熔型钢水净化剂的制备工艺的高能耗的缺陷,以及简单混合型产品应用时污染环境和精炼效果不佳的问题。

4.为实现上述目的,本实用新型提供如下技术方案:

5.本发明提供了一种钢水净化剂直接成型装置,包括机架、电机、齿轮箱、壳体以及加料口,所述电机安装在机架上,且与所述齿轮箱连接,所述齿轮箱通过联轴器、轴承座与预压对辊和成型对辊连接,所述预压对辊在所述成型对辊的上方;在所述壳体上固定有清理刷和涂膜刷,所述清理刷的刷头和涂膜刷的刷头与所述成型对辊表面紧密接触,所述涂膜刷与油杯内部连通,所述油杯固定在所述壳体上,所述成型对辊下方设置卸料筛。

6.所述预压对辊表面设置有柱状凸起,所述柱状凸起的直径为10-30mm、高度为 10-30mm、相邻柱状凸起的间距为10-30mm;所述成型对辊表面设置有半圆形凹槽,所述半圆形凹槽的直径为30-40mm、深度为20-30mm、相邻凹槽的间距为1-3mm。所述清理刷的刷头采用硬质刷毛,用来清除粘结在半圆形凹槽内未及时脱落的物料。所述涂膜刷的刷头采用软质刷毛,所述油杯内部注有脱模剂,脱模剂润湿所述涂膜刷的刷头;在成型对辊运转过程中,所述涂膜刷的刷头在成型对辊表面均匀涂刷一层脱模剂,以利于成型后的钢水净化剂产品顺利脱离半圆形凹槽。所述卸料筛斜向设置,与水平面角度为10-20度,所述卸料筛的网眼直径为1-2mm;在成型后的钢水净化剂下落到卸料筛时,大于网眼直径的产品滑向成品接受装置,而小于网眼直径的粉状物料则直接通过,进入粉料回收装置,从而分离出产品中的未

成型粉料。

7.与现有技术相比,本实用新型的直接成型装置可以将钢水净化剂的组成原料混合均匀后直接压制成型,并且可实现快速脱模,生产效率显著提高;制得的产品成分均匀、质地坚硬、形状统一,应用时不起灰尘,且可缩短冶炼时间,节约了能源和冶金材料的利用,同时减少了钢铁精炼车间的粉尘污染,保护了生态环境,从而达到了高效、节能和环保的效果。

附图说明

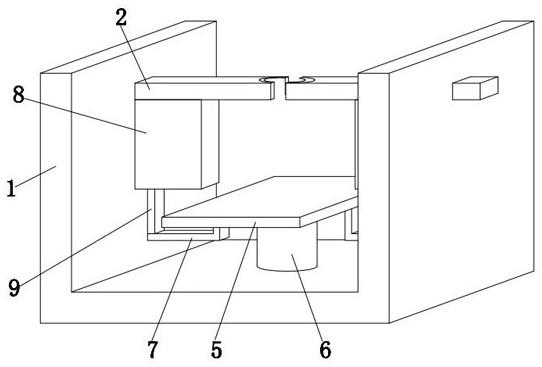

8.图1为钢水净化剂直接成型装置的结构示意图;

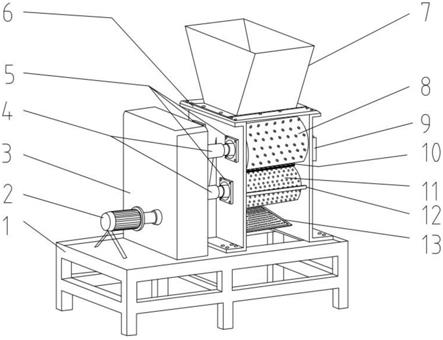

9.图2为本实用新型的对辊组合的示意图。

10.图中:1-机架;2-电机;3-齿轮箱;4-联轴器;5-轴承座;6-壳体;7-加料口;8

‑ꢀ

预压对辊;9-油杯;10-涂膜刷;11-成型对辊;12-清理刷;13-卸料筛;14-清理刷刷头; 15-涂膜刷刷头;16-柱状凸起;17-半圆形凹槽。

具体实施方式

11.下面结合本实用新型的附图,对本实用新型的技术方案进行清楚、完整地描述。

12.本实用新型提供了如附图1-2所示的一种钢水净化剂直接成型装置,包括机架1、电机2、齿轮箱3、壳体6以及加料口7;所述的电机2安装在机架1上,且与所述齿轮箱3连接,所述齿轮箱3通过联轴器4、轴承座5与预压对辊8和成型对辊11连接,所述预压对辊8在所述成型对辊11的上方;在所述壳体6上固定有清理刷12和涂膜刷10,所述清理刷12的刷头14和涂膜刷10的刷头15与所述成型对辊11表面紧密接触,所述涂膜刷10与油杯9内部连通,所述油杯9固定在所述壳体6上,所述成型对辊11下方设置卸料筛13。

13.所述预压对辊8表面设置有柱状凸起16,所述柱状凸起16的直径为10-30mm、高度为10-30mm、相邻柱状凸起的间距为10-30mm;所述成型对辊11表面设置有半圆形凹槽17,所述半圆形凹槽17的直径为30-40mm、深度为20-30mm、相邻凹槽的间距为1-3mm;所述清理刷12的刷头14采用硬质刷毛;所述涂膜刷10的刷头15采用软质刷毛,所述油杯9内部注有脱模剂,脱模剂润湿所述涂膜刷10的刷头15;所述卸料筛13斜向设置,与水平面角度为10-20度,所述卸料筛13的网眼直径为1-2mm。

14.工作过程:机架1上的电机2通过齿轮箱3、联轴器4、轴承座5向预压对辊8 和成型对辊11传输动力,驱动预压对辊8和成型对辊11运转;混合均匀的钢水净化剂原料从加料口7投入,原料首先到达预压对辊8,由预压对辊8对原料进行预压密实,预压对辊8表面设置的柱状凸起16具有密实和搅拌作用;预压后的原料进入成型对辊11,成型对辊11表面设置有半圆形凹槽17,左右两侧辊轮挤压原料形成球形钢水净化剂产品;具有硬质刷毛的清理刷12,清除掉粘结在半圆形凹槽内未及时脱落的物料;油杯9内部注有脱模剂,脱模剂润湿所述涂膜刷10的软质刷头15,在成型对辊运转过程中,所述涂膜刷10的刷头15在成型对辊表面均匀涂刷一层脱模剂,形成了原料和凹槽之间的隔离层,使成型后的钢水净化剂产品顺利脱离半圆形凹槽而下落;成型后的钢水净化剂落入卸料筛13上,大于网眼直径的合格产品斜向滑落进入包装,粉状原料则下落收集,然后重新进入再次压制流程。

15.对于任何熟悉本领域的技术人员而言,在不脱离本发明技术方案范围情况下,都

可利用上述揭示的技术内容对本发明技术方案作出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应仍属于本发明技术方案保护的范围内。

技术特征:

1.钢水净化剂直接成型装置,包括机架(1)、电机(2)、齿轮箱(3)、壳体(6)以及加料口(7),其特征在于:所述的电机(2)安装在机架(1)上,且与所述齿轮箱(3)连接,所述齿轮箱(3)通过联轴器(4)、轴承座(5)与预压对辊(8)和成型对辊(11)连接,所述预压对辊(8)在所述成型对辊(11)的上方;在所述壳体(6)上固定有清理刷(12)和涂膜刷(10),所述清理刷(12)的刷头(14)和涂膜刷(10)的刷头(15)与所述成型对辊(11)表面紧密接触,所述涂膜刷(10)与油杯(9)内部连通,所述油杯(9)固定在所述壳体(6)上,所述成型对辊(11)下方设置卸料筛(13)。2.根据权利要求1所述的钢水净化剂直接成型装置,其特征在于:所述预压对辊(8)表面设置有柱状凸起(16),所述柱状凸起(16)的直径为10-30mm、高度为10-30mm、相邻柱状凸起的间距为10-30mm。3.根据权利要求1所述的钢水净化剂直接成型装置,其特征在于:所述成型对辊(11)表面设置有半圆形凹槽(17),所述半圆形凹槽(17)的直径为30-40mm、深度为20-30mm、相邻凹槽的间距为1-3mm。4.根据权利要求1所述的钢水净化剂直接成型装置,其特征在于:所述清理刷(12)的刷头(14)采用硬质刷毛。5.根据权利要求1所述的钢水净化剂直接成型装置,其特征在于:所述涂膜刷(10)的刷头(15)采用软质刷毛,所述油杯(9)内部注有脱模剂,脱模剂润湿所述涂膜刷(10)的刷头(15)。6.根据权利要求1所述的钢水净化剂直接成型装置,其特征在于:所述卸料筛(13)斜向设置,与水平面角度为10-20度,所述卸料筛(13)的网眼直径为1-2mm。

技术总结

本实用新型公开的钢水净化剂直接成型装置,包括机架、电机、齿轮箱、壳体等,所述电机安装在机架上且与齿轮箱连接,齿轮箱通过联轴器、轴承座与预压对辊和成型对辊连接;在壳体上固定有清理刷和涂膜刷,所述清理刷和涂膜刷的刷头与成型对辊表面紧密接触,所述涂膜刷与油杯内部连通,成型对辊下方设置卸料筛。该装置可以实现将钢水净化剂的组成原料混合均匀后直接压制成型,并可快速脱模,生产效率显著提高;制得的产品成分均匀、质地坚硬、形状统一,应用时不起灰尘,且可缩短精炼时间,节约了能源,降低了冶金材料的消耗,同时减少了钢铁精炼车间的粉尘污染,保护了生态环境,从而达到了高效、节能和环保的效果。节能和环保的效果。节能和环保的效果。

技术研发人员:张续坤 张梦显 张延大

受保护的技术使用者:大连环球矿产股份有限公司

技术研发日:2021.10.14

技术公布日:2022/3/22

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。