1.本实用新型涉及一种活塞泵,尤指一种用于夹持手工具等的活塞泵。

背景技术:

2.现有技术的活塞泵中,包含一蓄油袋、一驱动组件、以及一活塞。驱动组件运作时,将蓄油袋内的油抽出,然后对油加压打入活塞,由此能推动活塞移动。

3.活塞移动的过程中,一旦推抵到欲挤压之物,则活塞内的油压便会上升,并且会随着逐渐挤压而逐渐增加压力,当压力大到设定值的时候,代表活塞已挤压到所需的程度,这时安全阀会被压力推开,此时活塞的油会通过安全通道而回到蓄油袋。

4.但安全阀开启后,压力会瞬间归零,因此安全阀的开启只是一瞬间,很快就会因为压力归零而再次封闭,因此实际上仅有非常少量的油会经过安全阀而从安全通道回到蓄油袋中,这时要进一步按压卸油杆才能开启回油通道,而使用者需持续按压卸油杆,直到活塞内的所有油从回油通道回流到蓄油袋中,如此才能让油从活塞内流回蓄油袋中,但如此的操作相当不便。

5.有鉴于此,提出一种更佳的改善方案,乃为此业界亟待解决的问题。

技术实现要素:

6.有鉴于前述的现有技术的缺点及不足,本实用新型提供一种活塞泵自动回油结构,其当油压大于设定值之后,便会自动将所有的油都回流到蓄油袋中。

7.为达到上述的实用新型目的,本实用新型所采用的技术手段为设计一种活塞泵自动回油结构,其中包含:

8.一蓄油袋;

9.一活塞,其与该蓄油袋间隔设置,且具有:

10.一蓄油腔;

11.一主体组件,其设于该蓄油袋及该活塞之间,且具有:

12.至少一主流道,其连通于该蓄油袋;

13.至少一活塞油路通道,其连通该至少一主流道与该活塞的该蓄油腔;

14.至少一油路阻断组件,其设置于该至少一活塞油路通道内,且选择性地阻塞该至少一活塞油路通道;

15.一调压通道,其连通该至少一主流道;

16.一控制通道,其连通该调压通道;

17.一控制阻断组件,其设置于该控制通道内,且选择性地阻塞该控制通道;

18.一连通通道,其连通于该控制通道;

19.一操作通道,其连通于该连通通道;

20.一操作组件,其设置于该操作通道内,且选择性地阻塞该操作通道;

21.一副流道,其连通于该至少一主流道及该操作通道

22.一回油通道,其连通该蓄油袋、该操作通道、与该至少一活塞油路通道;

23.当该至少一主流道的压力大于一启动压力时,该至少一主流道的压力使该至少一油路阻断组件开启,由此该至少一主流道与该活塞的该蓄油腔连通;同时该至少一油路阻断组件阻断该活塞的该蓄油腔与该回油通道;同时该控制阻断组件阻塞该控制通道,以阻断该调压通道与该连通通道;同时该操作组件阻塞该操作通道,以阻断该回油通道与该副流道;

24.当该至少一主流道的压力达到一极限压力时,该至少一主流道的压力推开该控制阻断组件而连通该调压通道与该连通通道,且将该操作组件推开而连通该副流道与该回油通道;同时该活塞的该蓄油腔的压力会推开该至少一油路阻断组件,以阻断该活塞的该蓄油腔与该至少一主流道,并连通该活塞的该蓄油腔与该回油通道;其中,该极限压力大于该启动压力。

25.因此,本实用新型的优点在于,当主流道的压力达到极限压力时,压力能推开操作组件,因此连通主流道、操作组件与回油通道,使主流道的压力下降。同时,油路阻断组件即移动至阻断主流道与活塞油路通道,并连通活塞的蓄油腔与回油通道,由此活塞的蓄油腔能进持续进行泄压回油。

26.更进一步而言,如前所述的活塞泵自动回油结构中,该主体组件具有一连通腔,该至少一主流道、该至少一活塞油路通道、该调压通道、及该副流道皆连通于该连通腔,由此彼此连通。

27.更进一步而言,如前所述的活塞泵自动回油结构中:

28.各该至少一活塞油路通道包含依序相连通的一第一开口、一第一段、一第二段、一第二开口、及一第三段;该第一开口位于该第一段与该至少一主流道之间,并由此该第一段连通于该至少一主流道;该第二段连通于该活塞的该蓄油腔;该第二开口位于该第二段与该第三段之间;该第三段连通于该回油通道;

29.各该至少一油路阻断组件具有:

30.一油路塞体,其可移动地设置于该至少一活塞油路通道内,并选择性地阻塞该至少一活塞油路通道的该第一开口,或阻塞该至少一活塞油路通道的该第二开口;该油路塞体具有:

31.一油路塞环凸部,其位于该第一段内,且该油路塞环凸部的外环面与该第一段的内环面之间形成有间隙;

32.一油路垫片,其设置于该第一段内并可移动地套设于该油路塞体,且该油路垫片的外环面贴合于该第一段的内环面,该油路垫片的内环面与该油路塞体之间形成有间隙;该油路垫片的内径小于该油路塞环凸部的外径,由此该油路垫片选择性地贴靠于该油路塞环凸部,且当该油路垫片与该油路塞环凸部相贴靠时,该第一段即被阻塞;及

33.一油路弹性件,其推抵于该油路垫片,并使该油路垫片倾向往该油路塞环凸部贴靠;

34.当该至少一主流道的压力小于该启动压力时,该油路塞体阻塞该至少一活塞油路通道的该第一开口,且该油路垫片与该油路塞环凸部相贴靠;

35.当该至少一主流道的压力大于该启动压力时,该至少一主流道的压力使该油路塞体移动至打开该至少一活塞油路通道的该第一开口并阻塞该至少一活塞油路通道的该第

二开口,并由此连通至少一主流道与该第一段并阻断该活塞的该蓄油腔与该回油通道;接着该至少一主流道的压力使该油路垫片与该油路塞环凸部相分离而打开该第一段,由此连通该至少一主流道与该活塞的该蓄油腔;

36.当该至少一主流道的压力达到该极限压力时,该油路塞体移动至阻塞该至少一活塞油路通道的该第一开口并打开该至少一活塞油路通道的该第二开口,由此使该活塞的该蓄油腔与该回油通道连通。

37.更进一步而言,如前所述的活塞泵自动回油结构中:

38.该至少一主流道包含二该主流道;

39.该至少一活塞油路通道包含二活塞油路通道;且

40.该至少一油路阻断组件包含二该油路阻断组件。

41.更进一步而言,如前所述的活塞泵自动回油结构中,该回油通道具有:

42.一回油段,其连通该蓄油袋;

43.一泄油段,其连通该至少一活塞油路通道与该回油段;以及

44.一连通段,其一端连通于该操作通道,另一端连通于该回油段。

45.更进一步而言,如前所述的活塞泵自动回油结构中:

46.该操作通道包含:

47.一第一操作段,其连通于该连通通道及该回油通道;

48.一第二操作段,其连通于该第一操作段及该副流道;及

49.一阻塞口,其位于该第一操作段及该第二操作段之间;

50.该操作组件具有:

51.一第一操作塞体,其可移动地设置于该第一操作段内,选择性地凸出至该第二操作段;

52.一第二操作塞体,其可移动地设置于该第二操作段内,并选择性地抵靠于该阻塞口,由此阻断该第一操作段与该第二操作段;及

53.一操作弹性件,其推抵于该第二操作塞体,并使该第二操作塞体倾向往该阻塞口贴靠;

54.当该至少一主流道的压力小于该极限压力时,该第二操作塞体抵靠于该阻塞口;

55.当该至少一主流道的压力达到该极限压力时,该第一操作塞体移动至凸出于该第二操作段并推开该第二操作塞体,由此连通该副流道及该回油通道。

56.更进一步而言,如前所述的活塞泵自动回油结构中,该第一操作塞体具有:

57.一内流道,其形成于该第一操作塞体内;

58.一第一开口,其形成于该第一操作塞体邻近于该第二操作塞体的端面,并连通于该内流道;

59.一第二开口,其连通于该内流道,且连通于该连通通道;以及

60.一操作塞环凸缘,其外环面贴靠于该第一操作段的内环面,并位于该第一开口与该第二开口之间。

61.更进一步而言,如前所述的活塞泵自动回油结构中,该操作组件具有一抵顶件,其可移动地并可操作地设置于该操作通道,并能推动该第一操作塞体移动至凸出于该第二操作段并推开该第二操作塞体,由此连通该副流道及该回油通道。

62.更进一步而言,如前所述的活塞泵自动回油结构中,各该至少一活塞油路通道包含:

63.二出口段,其连通于该活塞的该蓄油腔。

附图说明

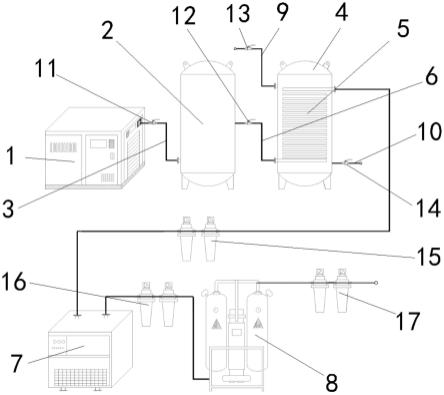

64.图1是本实用新型的侧视图。

65.图2是本实用新型的元件分解图。

66.图3是本实用新型的主体组件的主流道的剖面示意图。

67.图4是本实用新型的主体组件的主流道及活塞油路通道的剖面示意图。

68.图5是本实用新型的主体组件的调压通道、控制通道、以及连通通道的剖面示意图。

69.图6是本实用新型的主体组件的回油通道的剖面示意图。

70.图7是本实用新型的主体组件的活塞油路通道的剖面示意图。

71.图8是本实用新型的活塞油路通道及油路阻断组件的剖面示意图。

72.图9是本实用新型的主体组件的活塞油路通道的另一剖面示意图。

73.图10是本实用新型的主体组件的回油通道的另一剖面示意图。

74.图11是本实用新型中于初始压力时,油路阻断组件的剖面示意图。

75.图12是本实用新型的主体组件的副流道及操作通道的剖面示意图。

76.图13是本实用新型的操作通道及操作组件的剖面示意图。

77.图14是本实用新型的操作通道及操作组件的另一剖面示意图。

78.图15是本实用新型中大于启动压力的瞬间,油路阻断组件的剖面示意图。

79.图16是本实用新型中大于启动压力的下一瞬间,油路阻断组件的剖面示意图。

具体实施方式

80.首先请参考图1及图2。本实用新型的活塞20泵自动回油结构,包含一蓄油袋10、一活塞20、及一主体组件30。蓄油袋10内储存有液压油,通过主体组件30将蓄油袋10内的液压油打入活塞20的蓄油腔中,并由此推动活塞20。因此,于本实施例中,蓄油袋10与活塞20间隔设置,而主体组件30设于蓄油袋10及活塞20之间。

81.接着请参考图3至图6。主体组件30具有至少一主流道31、至少一活塞油路通道32、一调压通道33、一控制通道34、一连通通道35、一操作通道36、一副流道37、及一回油通道38,以及设置于至少一活塞油路通道32内的至少一油路阻断组件40、设置于控制通道34内的一控制阻断组件50、设置于操作通道36内的一操作组件60。本实施例中,主体组件30还可选择性地具有一连通腔39,主流道31、活塞油路通道32、调压通道33、及副流道37皆连通于连通腔39,由此主流道31、活塞油路通道32、调压通道33、及副流道37彼此连通,并能保持相同的压力。本实施例中,共有二主流道31、二活塞油路通道32、以及二油路阻断组件40,但数量并不以此为限,且主流道31与活塞油路通道32的数量也可不相等。

82.本实施例中,主流道31的一端连通于蓄油袋10,另一端连通于连通腔39。

83.接着请参考图7至图11。活塞油路通道32连通于连通腔39及活塞20的蓄油腔,由此主流道31与活塞20的蓄油腔相连通。而二油路阻断组件40分别设置于二活塞油路通道32

内,由此能选择性地阻塞活塞油路通道32。活塞油路通道32包含依序相连通的一第一开口321、一第一段322、一第二段323、一第二开口324、及一第三段325,且本实施例中,还包含二出口段326。第一开口321位于第一段322与主流道31之间,并由此第一段322通过第一开口321连通于主流道31。第二段323连通于活塞20的蓄油腔。第二开口324位于第二段323与第三段325之间。第三段325连通于回油通道38。出口段326的两端分别连通于第二段323及活塞20的蓄油腔。

84.各油路阻断组件40具有一油路塞体41、一油路垫片42、及一油路弹性件43。油路塞体41可移动地设置于活塞油路通道32的第一段322内,并选择性地阻塞活塞油路通道32的第一开口321或阻塞活塞油路通道32的第二开口324。油路塞体41具有一油路塞环凸部410,其位于活塞油路通道32的第一段322内,且油路塞环凸部410的外环面与第一段322的内环面之间形成有间隙。由此,液压油能通过油路塞环凸部410的外环面与第一段322的内环面之间。

85.油路垫片42设置于第一段322内并可移动地套设于油路塞体41,且油路垫片42的内环面与油路塞体41之间形成有间隙,由此,液压油能通过油路垫片42的内环面与油路塞体41之间。此外,油路垫片42的内径小于油路塞环凸部410的外径,油路垫片42的外环面贴合于第一段322的内环面,且油路垫片42选择性地贴靠于油路塞环凸部410。由此,当油路垫片42与油路塞环凸部410相贴靠时,油路塞环凸部410的外环面与第一段322的内环面之间的间隙会被油路垫片42所封闭,而油路垫片42的内环面与油路塞体41之间的间隙会被油路塞环凸部410所封闭,因此第一段322被阻塞,液压油无法流通于第一段322的两端。

86.油路弹性件43推抵于油路垫片42,并使油路垫片42倾向往油路塞环凸部410贴靠。

87.接着请参考图5。调压通道33的一端通过连通腔39连通主流道31,另一端连通控制通道34。

88.控制阻断组件50设置于控制通道34内,且选择性地阻塞控制通道34,由此阻断调压通道33及连通通道35。本实施例中,控制阻断组件50设具有一控制塞体51及一控制弹性件52。控制塞体51可移动地设置于控制通道34内,并能移动至控制通道34与调压通道33的连通口以及控制通道34与连通通道35的连通口之间,由此阻断调压通道33及连通通道35。控制弹性推抵于控制塞体51,并使控制塞体51倾向往控制通道34与调压通道33的连通口贴靠而保持在连通口以及控制通道34与连通通道35的连通口之间。

89.接着请参考图12至图14。连通通道35的一端连通于控制通道34,另一端连通于操作通道36。副流道37的一端通过连通腔39连通于主流道31,另一端连通于操作通道36。回油通道38连通于操作通道36,并同时连通于蓄油袋10及活塞油路通道32的第三段325。

90.本实施例中,操作通道36包含一第一操作段361、一第二操作段362,及阻塞口363。第一操作段361连通于连通通道35及回油通道38,第二操作段362连通于副流道37,而阻塞口363位于第一操作段361及第二操作段362之间,由此连通第一操作段361及第二操作段362。

91.操作组件60设置于操作通道36内,且选择性地阻塞操作通道36。操作组件60具有至少一操作塞体、一操作弹性件63、及一抵顶件64。操作塞体设置于操作通道36内,且选择性地阻塞操作通道36,并由此阻断副流道37及回油通道38。抵顶件64可移动地并可操作地设置于操作通道36,并能在使用者操作后推动操作塞体以打开操作通道36,由此连通副流

道37及回油通道38。操作弹性件63推抵于操作塞体,并使操作塞体倾向阻塞操作通道36。

92.本实施例中共有二操作塞体,其分别为第一操作塞体61及第二操作塞体62。第一操作塞体61可移动地设置于第一操作段361内,选择性地凸出至该第二操作段362。

93.第一操作塞体61具有一内流道611、一第一开口612、一第二开口613、一第二侧面开口614、以及一操作塞环凸缘615。内流道611形成于第一操作塞体61内。第一开口612可形成于第一操作塞体61邻近于第二操作塞体62的端面(但不以此为限),并连通于内流道611。第二开口613连通于内流道611,且连通于该连通通道35。第二侧面开口614连通于内流道611,且连通于该回油通道38。操作塞环凸缘615的外环面贴靠于第一操作段361的内环面,并位于第二开口613与该第二侧面开口614之间。换言之,第二开口613仅能通过内流道611连通,而无法通过第一操作塞体61外部的空间进行连通。

94.第二操作塞体62可移动地设置于第二操作段362内,并选择性地抵靠于阻塞口363,由此通过阻断第一操作段361与第二操作段362而连带阻断副流道37及回油通道38。操作组件60还可具有一操作弹性件63,其推抵于第二操作塞体62,并使第二操作塞体62倾向往阻塞口363贴靠。

95.进一步而言,抵顶件64能在使用者操作后推动第一操作塞体61移动至凸出于第二操作段362并推开第二操作塞体62,由此通过连通第一操作段361及第二操作段362来连通副流道37及回油通道38。

96.接着请参考图6。回油通道38具有一回油段381、一泄油段382、及一连通段383。回油段381连通蓄油袋10。泄油段382的一端连通于活塞油路通道32,另一端连通于回油段381。连通段383的一端连通于操作通道36,另一端连通于该回油段381。

97.通过上述结构,本实用新型所提出的活塞20泵自动回油结构能在活塞20的蓄油腔中压力达到一预设值时即自动进行回油泄压,且并非只进行一瞬间的回油泄压,而是持续回油泄压直到使用者再次操作,或是活塞20的蓄油腔与蓄油袋10的压力达到平衡。

98.接着请参考图5、图11、及图13。具体而言,在最初活塞20的蓄油腔与蓄油袋10的压力是平衡的,且控制阻断组件50阻塞控制通道34以阻断调压通道33该连通通道35,操作组件60阻塞操作通道36以阻断回油通道38与副流道37。同时,油路塞体41阻塞活塞油路通道32的第一开口321,且油路垫片42与油路塞环凸部410相贴靠。

99.当使用者操作活塞20泵,主体组件30即开始将蓄油袋10内的液压油打入活塞20的蓄油腔中。具体而言,蓄油袋10内的液压油依序通过主流道31及活塞油路通道32而流入活塞20的蓄油腔中。因此,主流道31、活塞油路通道32、活塞20的蓄油腔中的压力为相等并持续上升。

100.接着请一并参考图15及图16。当主流道31的压力上升至一启动压力,则主流道31的压力能够推动油路塞体41移动至打开第一开口321并阻塞活塞油路通道32的第二开口324,且使主流道31与活塞油路通道32的第一段322连通同时阻断活塞20的蓄油腔与回油通道38。然后,主流道31的压力使油路垫片42与油路塞环凸部410相分离,即开启油路阻断组件40而打开活塞油路通道32的第一段322,由此连通主流道31与活塞20的蓄油腔。因此,液压油开始流入活塞20的蓄油腔并推动活塞20。此时,油路塞体41仍保持于阻塞活塞油路通道32的第二开口324以阻断活塞20的蓄油腔与回油通道38,且主流道31的压力仍不足以推开控制阻断组件50或操作组件60阻塞操作通道36。

101.当主流道31的压力持续上升而达到极限压力时,活塞20即达到安全容许的最大压力,因此自动开始泄压回油。具体而言,当主流道31的压力达到极限压力时,与主流道31连通的调压通道33及副流道37同样达到极限压力。此时,压力推开控制阻断组件50而连通调压通道33与连通通道35,因此连通通道35内的压力同样达到极限压力。接着,压力推开操作组件60而连通副流道37与回油通道38。具体而言,在主流道31的压力小于极限压力时,操作组件60第二操作塞体62抵靠于操作通道36的阻塞口363;在主流道31及连通通道35的压力到大极限压力时,由于第二开口613非常小,液压油不易由连通通道35流入内流道611,因此液压油仍有足够的压力推动第一操作塞体61移动至凸出于第二操作段362并推开第二操作塞体62,由此打开阻塞口363连通副流道37及回油通道38。

102.由于蓄油袋10中的压力一直保持于最低压的初始压力,且回油通道38连接蓄油袋10,因此回油通道38也保持于初始压力。当副流道37与回油通道38连通,则主流道31、活塞油路通道32、调压通道33、及副流道37内的压力便下降至初始压力。然而,这一瞬间活塞20的蓄油腔仍保持于极限压力,因此压力会推动油路阻断组件40的油路塞体41至阻塞活塞油路通道32的第一开口321,以及油路垫片42与油路塞环凸部410相贴靠。换言之,此时油路阻断组件40阻断活塞20的蓄油腔与主流道31,使液压油不会回流至主流道31;同时活塞20的蓄油腔与回油通道38相连通,因此液压油即能通过回油通道38流回蓄油袋10。

103.除非使用者再次操作使主流道31内的压力再次上升,否则油路阻断组件40会保持于阻断活塞20的蓄油腔与主流道31而连通活塞20的蓄油腔与回油通道38,让液压油能持续地流回蓄油袋10,直到活塞20的蓄油腔与蓄油袋10的压力达成平衡。

104.此外,使用者也可在达到极限压力前,主动进行回油泄压。具体而言,使用者可按压一泄压钮65,该拽压钮与操作组件60的抵顶件64连动,因此按压后抵顶件64即会推动第一操作塞体61凸出于第二操作段362并推开第二操作塞体62,由此连通副流道37及回油通道38。当副流道37及回油通道38相连通,即与前述自动回油相同,油路阻断组件40阻断活塞20的蓄油腔与主流道31,但活塞20的蓄油腔与回油通道38相连通,因此液压油即能通过回油通道38流回蓄油袋10。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。