1.本发明属于锂离子电池生产技术领域,尤其涉及一种聚合物锂离子软包电池冲壳与封装方法,主要应用于聚合物锂离子软包电池的冲壳、封装工艺。

背景技术:

2.铝塑膜冲壳、封装是软包锂电池制造的一道重要工序。目前由于铝塑膜冲壳、封装的一次循环动作片能产出一只封装好的电芯,影响了生产效率。例如,中国专利cn109768332a公开了一种软包装锂电池的封装方法及电池软包装膜,其采用的也是单只电芯封装工艺。因此现有技术需要改进冲壳、封装工艺来提高生产效率。

技术实现要素:

3.为克服上述技术问题,本发明提供一种聚合物锂离子软包电池冲壳与封装方法。本发明通过改进冲壳及封装工艺使一次冲壳循环动作能生产出能同时容纳两片叠芯的单体膜壳及一次封装循环动作能产出两只封装好的电芯,此工艺极大地提高了生产效率。具体为铝塑膜冲壳一次能生产出能容纳两片叠芯的单体膜壳,封装能将装有两片叠芯的单体膜壳一次封装完成。

4.为实现上述目的,本发明提供一种聚合物锂离子软包电池冲壳结构,包括能容纳两片叠芯的单体膜壳。

5.优选地,所述单体膜壳包括1号叠芯位置冲坑a/b、2号叠芯位置冲坑a/b、气袋冲坑a/b、预封装区c、翻折区d、气袋区a/b、预留注液区e;所述1号叠芯位置冲坑a底部与1号叠芯位置冲坑b顶部通过翻折区连接;所述2号叠芯位置冲坑a底部与2号叠芯位置冲坑b顶部通过翻折区连接;所述1号叠芯位置冲坑a/b右边缘分别与气袋a/b左边缘连接;2号叠芯位置冲坑a/b左边缘分别与气袋a/b右边缘连接;所述气袋冲坑a/b分别位于气袋a/b的中间;所述气袋a底部与气袋b顶部通过翻折区连接;预封装区c与1号叠芯位置冲坑a/b、2号叠芯位置冲坑a/b、气袋a/b外边缘连接;所述预留注液口e与气袋a/b上下底边连接同时与预封装区c左右边缘连接。

6.优选地,该聚合物锂离子软包电池呈方形构造。

7.本发明还提供一种聚合物锂离子软包电池封装方法,包括步骤:

8.(1)在冲壳工序产出能容纳两片叠芯的单体膜壳;

9.(2)在封装工序将装有两片叠芯的单体膜壳一次封装完成。

10.优选地,步骤(1)中,所述所述单体膜壳包括1号叠芯位置冲坑a/b、2号叠芯位置冲坑a/b、气袋冲坑a/b、预封装区c、翻折区d、气袋区a/b、预留注液区e;所述1号叠芯位置冲坑a底部与1号叠芯位置冲坑b顶部通过翻折区连接;所述2号叠芯位置冲坑a底部与2号叠芯位置冲坑b顶部通过翻折区连接;所述1号叠芯位置冲坑a/b右边缘分别与气袋a/b左边缘连接;2号叠芯位置冲坑a/b左边缘分别与气袋a/b右边缘连接;所述气袋冲坑a/b分别位于气袋a/b的中间;所述气袋a底部与气袋b顶部通过翻折区连接;预封装区c与1号叠芯位置冲坑

a/b、2号叠芯位置冲坑a/b、气袋a/b外边缘连接;所述预留注液口e与气袋a/b上下底边连接同时与预封装区c左右边缘连接。

11.优选地,步骤(2)中,所述封装后结构如附图2所示;封装时将1号叠芯放置于1号叠芯位置冲坑a,将2号叠芯放置于2号叠芯位置冲坑a,再将1号叠芯位置冲坑b、2号叠芯位置冲坑b及气袋b通过翻折区d翻折与1号叠芯位置冲坑a、2号叠芯位置冲坑a及气袋a重合,再通过封头热压预封装区c使其连接。

12.本发明有益效果:

13.本发明通过改进冲壳及封装工艺使一次冲壳循环动作能生产出能同时容纳两片叠芯的单体膜壳及一次封装循环动作能产出两只封装好的电芯,具体为铝塑膜冲壳一次能生产出能容纳两片叠芯的单体膜壳,封装能将装有两片叠芯的单体膜壳一次封装完成,理论上能将生产效率提高一倍。

附图说明

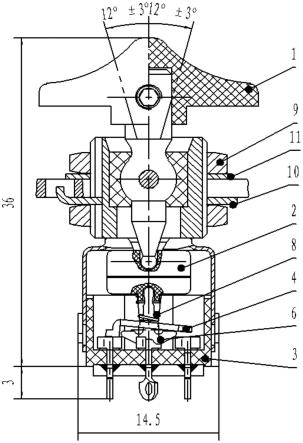

14.图1为本发明中单体膜壳的布局图;

15.图2为采用本发明技术方案封装后结构图。

具体实施方式

16.以下结合附图和具体实施例,对本发明进一步说明。

17.本发明通过改进冲壳及封装工艺使一次冲壳循环动作能生产出能同时容纳两片叠芯的单体膜壳及一次封装循环动作能产出两只封装好的电芯。

18.在冲壳工序产出能容纳两片叠芯的单体膜壳,所述膜壳结构如附图1所示包括:1号叠芯位置冲坑a/b、2号叠芯位置冲坑a/b、气袋冲坑a/b、预封装区c、翻折区d、气袋区a/b、预留注液区e。所述1号叠芯位置冲坑a底部与1号叠芯位置冲坑b顶部通过翻折区连接;所述2号叠芯位置冲坑a底部与2号叠芯位置冲坑b顶部通过翻折区连接;所述1号叠芯位置冲坑a/b右边缘分别与气袋a/b左边缘连接;2号叠芯位置冲坑a/b左边缘分别与气袋a/b右边缘连接;所述气袋冲坑a/b分别位于气袋a/b的中间;所述气袋a底部与气袋b顶部通过翻折区连接;预封装区c与1号叠芯位置冲坑a/b、2号叠芯位置冲坑a/b、气袋a/b外边缘连接;所述预留注液口e与气袋a/b上下底边连接同时与预封装区c左右边缘连接。

19.在封装工序将装有两片叠芯的单体膜壳一次封装完成,所述封装后结构如附图2所示;封装时将1号叠芯放置于1号叠芯位置冲坑a,将2号叠芯放置于2号叠芯位置冲坑a)、再将1号叠芯位置冲坑b、2号叠芯位置冲坑b及气袋b通过翻折区d翻折与1号叠芯位置冲坑a、2号叠芯位置冲坑a及气袋a重合,再通过封头热压预封装区c使其连接。

20.实施例1

21.1、按照原有电芯a型号冲壳工艺制作冲壳100片单体膜壳;

22.2、按照原有电芯a型号封装工艺封装100片单体膜壳;

23.3、分别记录操作人员冲壳机操作人员数量、操作总工时及单体电池产出数量。

24.实施例2

25.1、按照原有电芯b型号冲壳工艺制作冲壳100片单体膜壳;

26.2、按照原有电芯b封装工艺封装100片单体膜壳;

27.3、分别记录操作人员冲壳机操作人员数量、操作总工时及单体电池产出数量。

28.实施例3

29.1、按照原有电芯c型号冲壳工艺制作冲壳100片单体膜壳;

30.2、按照原有电芯c型号封装工艺封装100片单体膜壳;

31.3、分别记录操作人员冲壳机操作人员数量、操作总工时及单体电池产出数量。

32.实施例4

33.1、按照本发明电芯a型号冲壳工艺制作冲壳100片能容纳两只叠芯单体膜壳;

34.2、按照本发明电芯a型号封装工艺封装100片装有两只叠芯的单体膜壳;

35.3、分别记录操作人员冲壳机操作人员数量、操作总工时及单体电池产出数量。

36.实施例5

37.1、按照本发明电芯b型号冲壳工艺制作冲壳100片能容纳两只叠芯单体膜壳;

38.2、按照本发明电芯b型号封装工艺封装100片装有两只叠芯的单体膜壳;

39.3、分别记录操作人员冲壳机操作人员数量、操作总工时及单体电池产出数量。

40.实施例6

41.1、按照本发明电芯c型号冲壳工艺制作冲壳100片能容纳两只叠芯单体膜壳;

42.2、按照本发明电芯c型号封装工艺封装100片装有两只叠芯的单体膜壳;

43.3、分别记录操作人员冲壳机操作人员数量、操作总工时及单体电池产出数量。

44.实施例统计结果如表1:

45.表1现有技术与本发明工艺效率对照表

[0046][0047]

从实施例结果可以得出,在同样的操作人员数量下冲壳100片单体膜壳,从三个型号的冲壳数据可以看出本发明冲壳工艺生产出的能容纳两只叠芯单体膜壳与原有工艺生产出只能容纳一只叠芯的单体膜壳所用时间基本一致;在同样的操作人员数量下,从三个型号的封装数据可以看出本发明封装工艺生产出单体电芯时间减少了约11.5~13.6s,冲壳及封装效率率提高约70%。

[0048]

以上实施例描述了本发明的优选实施方式,但是本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型。为了避免不必要的重复,本发明对各种可能的变形方式不再另行说明。但这些简单变型同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。