1.本实用新型涉及固水油分离设备技术领域,特别涉及一种运动状态下固水油三相分离装置。

背景技术:

2.目前市面上的只有油水分离机构,或者固液(水)分离机构,没有固水油分离机构。特别在硬质合金行业,固液油分离作用尤其重要。油水和固液(水)分离还是采用混合液停留在静止的状态下,等油慢慢浮起后利用撇油器或者钢带等结构进行油水分离(或者是固体沉淀后利用刮渣的原理排出),上述油水分离机构和固液分离机构无法应用于在磨削液运动状态下的集中过滤,使得其应用有一定的局限性。

技术实现要素:

3.针对现有技术的不足,本实用新型提供了一种运动状态下固水油三相分离装置,以解决上述油水分离机构和固液分离机构无法应用于在磨削液运动状态下的集中过滤,使得其应用有一定的局限性的问题。

4.本实用新型通过以下技术方案予以实现:

5.一种运动状态下固水油三相分离装置,包括壳体和刮渣机构,沿所述壳体的内腔底部布设有所述刮渣机构,所述壳体的内部嵌设有导流板,使所述导流板与所述壳体之间分割成进液腔和分离腔,所述进液腔的前侧壁左侧开设有进液口,所述导流板后侧的所述分离腔内部还包括两组左右布设的阻流板,且在靠近每组所述阻流板处还包括设置的除油机构,所述分离腔的顶部左侧开设有排液口。

6.优选的,所述刮渣机构采用链轮传动组件驱动刮渣板进行刮渣的机构,在所述壳体的右上端底部还包括开设的排渣口。

7.优选的,每组所述阻流板布设的数量为三个,且由左至右线性布设。

8.优选的,所述除油机构包括:电机、倒置的u型架、主动齿轮、从动齿轮、链条、转动筒、吸油毡、挤压筒、收集槽和排油管;所述分离腔的顶部设有所述u型架,所述u型架的顶部安装有所述电机,所述电机的输出端设有所述主动齿轮,所述转动筒转动安装于所述u型架上,所述转动筒的前轴端设有所述从动齿轮,所述主动齿轮与所述从动齿轮绕接有所述链条,所述转动筒的圆周侧壁周向设有若干所述吸油毡,所述挤压筒设置于所述u型架上且与所述转动筒平行靠近布设,所述u型架的下端还包括设置的所述收集槽,所述收集槽位于所述挤压筒的下方,所述收集槽的底部还包括开设连通的所述排油管,所述排油管的另一端贯穿所述分离腔的后侧壁并延伸至外部。

9.优选的,所述分离腔的顶部还包括盖合的三个间隔分布的盖板。

10.本实用新型与现有技术相比,其有益效果为:

11.本实用新型通过磨削液经进液口进入至进液腔,经导流板的导流作用,随后进入分离腔,经阻流板的阻流作用,可以使其磨削液缓慢流动,给磨削液创造一个相对静止的空

间,让油层上浮、固体杂质沉淀,而经上浮的油层可以经除油机构的工作进行除油,而沉淀的固体杂质可以经刮渣机构的工作,通过刮渣板进行刮渣的原理排出至外部,而位于中层的磨削液可以经排液口进行排出输送至后道工序的过滤设备处。

12.而且本实用新型结构新颖、设计合理、使用方便,具有较强的实用性。

附图说明

13.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

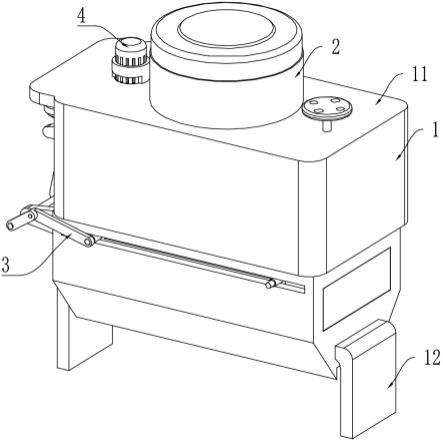

14.图1为本实用新型的正视图;

15.图2为本实用新型的后视图;

16.图3为本实用新型中分离腔的内部结构图;

17.图4为本实用新型中进液腔的内部结构图;

18.图5为本实用新型中除油机构的正视图;

19.图6为本实用新型中除油机构的后视图。

20.图中:1-壳体、2-刮渣机构、3-导流板、4-进液腔、5-分离腔、6-进液口、7-阻流板、8-除油机构、81-电机、82-u型架、83-主动齿轮、84-从动齿轮、85-转动筒、86-吸油毡、87-挤压筒、88-收集槽、89-排油管、9-排液口、10-盖板。

具体实施方式

21.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.请参阅图1~6所示,本实施例提供了一种运动状态下固水油三相分离装置的技术方案,包括壳体1和刮渣机构2,沿壳体1的内腔底部布设有刮渣机构2,壳体1的内部嵌设有导流板3,使导流板3与壳体1之间分割成进液腔4和分离腔5,此处的进液腔4和分离腔5通过导流板3的右端缺口相连通,进液腔4的前侧壁左侧开设有进液口6,导流板3后侧的分离腔5内部还包括两组左右布设的阻流板7,且在靠近每组阻流板7处还包括设置的除油机构8,分离腔5的顶部左侧开设有排液口9。上述技术方案使用时,将本装置添加于过滤的前道工序处,能够排出大部分的杂质,减轻过滤设备上滤芯的负担,能够将磨削液的油分离出来,保护滤芯,提高滤芯的寿命,也能提高磨削液的寿命。首先外部磨削液经本装置进行固水油初步分离,随后再进入外部过滤设备进行进一步过滤,上述固水油初步分离工作过程如下:即磨削液经进液口6进入至进液腔4,经导流板3的导流作用,随后进入分离腔5,经阻流板7的阻流作用,可以使其磨削液缓慢流动,给磨削液创造一个相对静止的空间,让油层上浮、固体杂质沉淀,而经上浮的油层可以经除油机构8的工作进行除油,而沉淀的固体杂质可以经刮渣机构2的工作,通过刮渣板进行刮渣的原理排出至外部;而位于中层的磨削液可以经排

液口9进行排出输送至后道工序的过滤设备处。

23.进一步的,刮渣机构2采用链轮传动组件驱动刮渣板进行刮渣的机构,在壳体1的右上端底部还包括开设的排渣口。上述刮渣机构2为现有技术中常见的技术结构,本技术人仅仅对其进行使用,并不对其进行改进,故不再对其进行详细赘述。

24.每组阻流板7布设的数量为三个,且由左至右线性布设,上述阻流板7设置为呈“7”字型板,可以进一步提高对磨削液的阻流作用,从而更好的形成相对静止的空间。具体的除油机构8可以布设于每组阻流板7处的由左至右布设的第二个阻流板7和第三个阻流板7之间。

25.除油机构8包括:电机81、倒置的u型架82、主动齿轮83、从动齿轮84、链条、转动筒85、吸油毡86、挤压筒87、收集槽88和排油管89;分离腔5的顶部设有u型架82,u型架82的顶部安装有电机81,电机81的输出端设有主动齿轮83,转动筒85转动安装于u型架82上,转动筒85的前轴端设有从动齿轮84,主动齿轮83与从动齿轮84绕接有链条,转动筒85的圆周侧壁周向设有若干吸油毡86,挤压筒87设置于u型架82上且与转动筒85平行靠近布设,u型架82的下端还包括设置的收集槽88,收集槽88位于挤压筒87的下方,收集槽88的底部还包括开设连通的排油管89,排油管89的另一端贯穿分离腔5的后侧壁并延伸至外部。上述除油机构8工作时,控制电机81工作,通过链条的传动,通过主动齿轮83驱动从动齿轮84转动,同步带动转动筒85转动,从而实现吸油毡86转动,实现对分离腔5内位于上层的油层进行吸附,而经过吸附油层的吸油毡86继续转动至挤压筒87处,经挤压筒87的挤压作用,油层可以挤压出去,掉落至收集槽88内,经排油管89排出至外部。

26.分离腔5的顶部还包括盖合的三个间隔分布的盖板10,便于打开盖板10,对分离腔5内部进行检修。

27.以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。