1.本发明涉及金属材料表面防腐蚀处理技术领域,特别是涉及一种高硬度无铬达克罗涂料、防腐涂层及其制备方法。

背景技术:

2.达克罗涂层是由片状锌粉、片状铝粉、铬酐、润湿剂、分散剂、还原剂、去离子水及其他助剂组成的混合液,经搅拌均匀后获得涂液,将其涂敷于工件表面,经过300℃左右烘烤后,在金属基体表面形成一层耐蚀性极佳的涂层。达克罗涂层主要由涂液中片状锌粉和铝粉在紧固件表面有规则的叠加成膜,通过涂液中的铬酸与还原剂在烘烤烧结时发生氧化还原反应,生成的复杂氧化物将锌粉和铝粉相互粘结,并且涂液中的铬酸能使锌铝氧化生成絮凝状的铬酸盐钝化膜,固化后使膜层与基体紧密结合。达克罗涂层耐蚀性能优异、无氢脆,且厚度可控性高,一般在10-20μm,不会影响工件的连接配合,能显著提高紧固件耐腐蚀性能。

3.达克罗技术虽然是一种优异的防腐技术,但涂层中具有含量约为2%的cr 6

,这种离子具有致癌的作用,且不满足汽车行业相关环保要求。在此背景下,无铬达克罗技术应运而生,无铬达克罗技术较好地解决了污染问题,但涂层硬度和耐磨性能较低,容易刮伤,铅笔硬度只有1h-2h,对于需要耐磨要求的工件,无法采用无铬达克罗技术。由于膜层硬度低导致耐磨性差,工件在运输、装配、使用过程中常常会受到碰擦和刮伤,同时耐腐蚀性能在高盐雾和高潮湿的环境中相对达克罗涂覆也有所削弱,影响涂层的耐腐蚀,也影响产品的外观。因此,通过向无铬达克罗涂层中加入增强相来提高涂层的硬度和耐腐蚀性能迫在眉睫。

4.通过将铬酸盐替换为成膜物质(含氧酸盐及氧化物、稀土盐及稀土氧化物、硅烷偶联剂、硅烷偶联剂 缓蚀剂和树脂 缓蚀剂)制备的环境友好型达克罗涂层的耐腐蚀性得到了显著提高,但涂层的硬度没有得到提高。

技术实现要素:

5.本发明的目的是提供一种高硬度无铬达克罗涂料、防腐涂层及其制备方法,以解决上述现有技术存在的问题,使无铬达克罗涂层具有优异耐腐蚀性的同时,还具有较高的硬度。

6.为实现上述目的,本发明提供了如下方案:

7.本发明技术方案之一,一种高硬度无铬达克罗涂料,原料包括:金属粉浆、铬酸盐替代物和助剂;

8.按质量份数计,所述金属粉浆包括锌铝合金粉6-10份、第一润湿分散剂3-5份、保护剂4-6份和水10-15份;所述铬酸盐替代物包括缓蚀/钝化组合剂0.5-0.8份、硅烷偶联剂5-10份、第二润湿分散剂2-4份和水8-12份;所述助剂包括增稠剂0.05-0.2份和消泡剂0.1-0.3份。各组分含量是通过正交试验设计得出的,多于或少于这个范围会影响涂层的耐蚀

性、外观、附着力和硬度。

9.硅烷偶联剂的作用包括:起到粘结稀土氧化物和石墨烯纳米片的作用;对基底层起到钝化作用;提高稀土氧化物和石墨烯纳米片与基体的适配性;对锌铝合金粉有少量的钝化作用。

10.进一步地,所述锌铝合金粉中锌元素与铝元素的质量比为5:1-2:1;所述锌铝合金粉的粒径为10-20μm。

11.进一步地,所述第一润湿分散剂为span20;所述第二润湿分散剂为peg400;所述保护剂为peg200;所述增稠剂为羟乙基纤维素醚;所述消泡剂为道康宁;所述硅烷偶联剂为环氧硅烷ac66、ac66e、ac67或乙烯基硅烷ac77中的一种或多种。

12.分散剂选择的依据:加热固化过程中易挥发,可改善涂层的附着力,span20对金属粉浆的分散效果更加优异,peg400对硅烷偶联剂和缓蚀/钝化组合剂的分散效果更佳;增稠剂选择的依据:增稠效果优异,且不影响涂液的稳定性,羟乙基纤维素醚效果更加优异;消泡剂选择的依据:消泡能力最优,且对涂层的外观和结合力无不良影响(但是添加量不能过量,过量会使涂液变黑,降低涂层光泽度和涂层附着力),道康宁效果更加优异;硅烷偶联剂选择的依据:水溶液与金属粉涂料体系兼容性好,呈现银灰色无气泡的粉浆状,环氧硅烷ac66、ac66e、ac67或乙烯基硅烷ac77中的一种或多种可以满足。

13.进一步地,所述缓蚀/钝化组合剂为稀土氧化物与石墨烯纳米片的混合物;所述稀土氧化物占所述缓蚀/钝化组合剂质量的60-70%。超出这个范围涂层的耐蚀性会下降。

14.进一步地,所述稀土氧化物为氧化钇。在本发明的技术方案中,氧化钇的缓蚀效果相比其他稀土氧化物更加优异。

15.本发明技术方案之二,上述的高硬度无铬达克罗涂料的制备方法,包括以下步骤:

16.步骤1,将第一润湿分散剂加入水中搅拌均匀后,加入锌铝合金粉和保护剂分散均匀,得到均匀粉浆a;

17.步骤2:将硅烷偶联剂、缓蚀/钝化组合剂和水混合溶解后除杂,加入第二润湿分散剂分散均匀,得到均匀粉浆b;

18.步骤3:将所述均匀粉浆a和均匀粉浆b混合后加入增稠剂和消泡剂,搅拌至ph和粘度稳定后得到所述高硬度无铬达克罗涂料。

19.进一步地,步骤3中,ph为6.0-8.5,粘度为20-80s。

20.本发明技术方案之三,上述的高硬度无铬达克罗涂料在制备防腐涂层中的应用。

21.当所述高硬度无铬达克罗涂料用于喷涂时,控制粘度为20-50s,用于浸涂时控制粘度为40-80s。

22.本发明技术方案之四,一种防腐涂层,通过将上述的高硬度无铬达克罗涂料喷涂或浸涂在基体表面得到。

23.本发明技术方案之五,一种用于制备上述防腐涂层的甩涂装置,包括转速调节器和电动搅拌器;所述转速调节器与所述电动搅拌器连接。

24.所述甩涂装置用于防腐涂层的制备时,将试样放置在所述电动搅拌器上,通过调节转速调节器控制电动搅拌器的转速,从而实现试样上多余涂料的去除。

25.本发明公开了以下技术效果:

26.(1)本发明采用稀土氧化物/石墨烯纳米片对无铬达克罗涂层进行复合改性,在提

高涂层耐蚀性的同时也改善了涂层的硬度,大大提高了涂层的耐磨性能。

27.(2)本发明使用锌铝合金粉代替锌铝混合粉,金属粉末的分散性、均匀性都获得极大提高。

28.(3)本发明自制了甩涂装置,可以获得具有片状粉末平行搭接结构的涂层。

附图说明

29.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

30.图1为实施例3以及对比例3制备的防腐涂层的微观形貌图;其中,(a)表示实施例3,(b)表示对比例3;

31.图2为实施例3以及对比例3制备的防腐涂层进行中性盐雾试验1000h后的腐蚀形貌照片;其中,左图表示实施例3,右图表示对比例3;

32.图3为本发明制备防腐涂层的甩涂装置示意图。

具体实施方式

33.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

34.应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

35.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

36.在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见的。本发明说明书和实施例仅是示例性的。

37.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

38.本发明实施例中所用第一润湿分散剂为span20;第二润湿分散剂为peg400;保护剂为peg200;缓蚀/钝化组合剂为氧化钇与石墨烯纳米片的混合物;锌铝合金粉的粒径为10μm,锌元素与铝元素的质量比为3:1。

39.本发明实施例中制备防腐涂层的甩涂装置如图3所示。

40.实施例1

41.准备原料:

42.a组分:锌铝合金粉6g、第一润湿分散剂3g、保护剂4.8g和去离子水10g;

43.b组分:缓蚀/钝化组合剂0.5g、硅烷偶联剂(ac66)5g、第二润湿分散剂2g和去离子水8g;

44.c组分:羟乙基纤维素醚0.1g和道康宁0.15g。

45.制备方法具体如下:

46.步骤1,将第一润湿分散剂3g加入10g去离子水中在电磁搅拌器上搅拌均匀,获得均匀分散溶液,之后加入锌铝合金粉6g和保护剂4.8g,继续搅拌,将粉浆超声分散5min,之后再电磁搅拌器搅拌,获得均匀粉浆a。

47.步骤2:将5g硅烷偶联剂、0.3g氧化钇、0.2g石墨烯纳米片和8g去离子水在磁力搅拌器上常温下搅拌4h(3-5h与4h技术效果相当),使硅烷偶联剂充分水解,待氧化钇和石墨烯纳米片完全溶解并分散均匀,加入第二润湿分散剂分散均匀,然后用离心机去除杂质,超声波细胞粉碎机再次进行超声分散,得到均匀粉浆b。

48.步骤3:将上述均匀粉浆a和均匀粉浆b加入容器中混合,加入羟乙基纤维素醚0.1g和道康宁0.15g,在室温下快速搅拌7h(6-8h与7h技术效果相当),在此连续搅拌过程中必须每小时测试涂料的ph和粘度;涂液的ph控制在6.0~8.5;粘度控制在喷涂时20~50s、浸涂时40~80s;待这些参数稳定后将涂料放置于40℃水浴锅中静置,得到高硬度无铬达克罗涂料,简称涂料。

49.将基体试样(金属q235钢)在上述涂料中浸渍后,在如图3所示的甩涂装置中甩掉多余的涂料,以获得具有片状粉末平行搭接结构的涂层,随后对涂层样品在烘箱中进行烧结固化,在100℃(90-110℃与100℃技术效果相当)下预烘9min(8-10min与9min技术效果相当),在280℃(240-300℃与280℃技术效果相当)下烧结20min(20-25min与20min技术效果相当)。采用二涂二烘方式制备涂层。

50.本实施例中,防腐涂层的厚度为14μm。

51.本实施例制备的防腐涂层标记为1号涂层。

52.实施例2

53.a组分:锌铝合金粉8g、第一润湿分散剂4g、保护剂5g和去离子水12g;

54.b组分:缓蚀/钝化组合剂0.6g、硅烷偶联剂(ac66)6g、第二润湿分散剂3g和去离子水10g;

55.c组分:羟乙基纤维素醚0.1g和道康宁0.15g。

56.制备方法具体如下:

57.步骤1,将第一润湿分散剂4g加入12g去离子水中在电磁搅拌器上搅拌均匀,获得均匀分散溶液,之后加入锌铝合金粉8g(和保护剂5g,继续搅拌,将粉浆超声分散5min,之后再电磁搅拌器搅拌,获得均匀粉浆a。

58.步骤2:将6g硅烷偶联剂、0.4g氧化钇、0.2g石墨烯纳米片和10g去离子水在磁力搅拌器上常温下搅拌4h(3-5h与4h技术效果相当),使硅烷偶联剂充分水解,待氧化钇和石墨烯纳米片完全溶解并分散均匀,加入第二润湿分散剂分散均匀,然后用离心机去除杂质,超声波细胞粉碎机再次进行超声分散,得到均匀粉浆b。

59.步骤3:将上述均匀粉浆a和均匀粉浆b加入容器中混合,加入羟乙基纤维素醚0.1g

和道康宁0.15g,在室温下快速搅拌7h(6-8h与7h技术效果相当),在此连续搅拌过程中必须每小时测试涂料的ph和粘度;涂液的ph控制在6.0~8.5;粘度控制在喷涂时20~50s、浸涂时40~80s;待这些参数稳定后将涂料放置于40℃水浴锅中静置,得到高硬度无铬达克罗涂料,简称涂料。

60.采用与实施例1相同的方法制备涂层。

61.本实施例中,防腐涂层的厚度为14μm。

62.本实施例制备的防腐涂层标记为2号涂层。

63.实施例3

64.a组分:锌铝合金粉10g、第一润湿分散剂5g、保护剂5.5g和去离子水15g;

65.b组分:缓蚀/钝化组合剂0.8g、硅烷偶联剂(ac66)10g、第二润湿分散剂4g和去离子水12g;

66.c组分:羟乙基纤维素醚0.1g和道康宁0.15g。

67.制备方法具体如下:

68.步骤1,将第一润湿分散剂54g加入15g去离子水中在电磁搅拌器上搅拌均匀,获得均匀分散溶液,之后加入锌铝合金粉10g和保护剂5.5g,继续搅拌,将粉浆超声分散5min,之后再电磁搅拌器搅拌,获得均匀粉浆a。

69.步骤2:将10g硅烷偶联剂、0.5g氧化钇、0.3g石墨烯纳米片和12g去离子水在磁力搅拌器上常温下搅拌4h(3-5h与4h技术效果相当),使硅烷偶联剂充分水解,待氧化钇和石墨烯纳米片完全溶解并分散均匀,加入第二润湿分散剂分散均匀,然后用离心机去除杂质,超声波细胞粉碎机再次进行超声分散,得到均匀粉浆b。

70.步骤3:将上述均匀粉浆a和均匀粉浆b加入容器中混合,加入羟乙基纤维素醚0.1g和道康宁0.15g,在室温下快速搅拌7h(6-8h与7h技术效果相当),在此连续搅拌过程中必须每小时测试涂料的ph和粘度;涂液的ph控制在6.0~8.5;粘度控制在喷涂时20~50s、浸涂时40~80s;待这些参数稳定后将涂料放置于40℃水浴锅中静置,得到高硬度无铬达克罗涂料,简称涂料。

71.采用与实施例1相同的方法制备涂层。

72.本实施例中,防腐涂层的厚度为14μm。

73.本实施例制备的防腐涂层标记为3号涂层。

74.实施例4

75.与实施例3不同之处仅在于,缓蚀/钝化组合剂0.8g由氧化钇0.6g和石墨烯纳米片0.2g组成,其他参数及步骤与实施例3相同。

76.采用与实施例1相同的方法制备涂层。

77.本实施例中,防腐涂层的厚度为14μm。

78.本实施例制备的防腐涂层标记为4号涂层。

79.实施例5

80.与实施例3不同之处仅在于,缓蚀/钝化组合剂0.8g由氧化钇0.55g和石墨烯纳米片0.25g组成,其他参数及步骤与实施例3相同。

81.采用与实施例1相同的方法制备涂层。

82.本实施例中,防腐涂层的厚度为14μm。

83.本实施例制备的防腐涂层标记为5号涂层。

84.对比例1

85.与实施例3不同之处仅在于,将缓蚀/钝化组合剂0.8g替换为氧化钇0.5g,省略了石墨烯纳米片的添加,其他参数及步骤与实施例3相同。

86.采用与实施例1相同的方法制备涂层。

87.本对比例中,防腐涂层的厚度为14μm。

88.本实施例制备的防腐涂层标记为6号涂层。

89.对比例2

90.与实施例3不同之处仅在于,将缓蚀/钝化组合剂0.8g替换为石墨烯纳米片0.5g,省略了氧化钇的添加,其他参数及步骤与实施例3相同。

91.采用与实施例1相同的方法制备涂层。

92.本对比例中,防腐涂层的厚度为14μm。

93.本实施例制备的防腐涂层标记为7号涂层。

94.对比例3

95.与实施例3不同之处仅在于,将锌铝合金粉10g替换为锌粉7.5g、铝粉2.5g,锌粉的粒径为10μm,铝粉的粒径为10μm,其他参数及步骤与实施例3相同。

96.采用与实施例1相同的方法制备涂层。

97.本对比例中,防腐涂层的厚度为14μm。

98.本实施例制备的防腐涂层标记为8号涂层。

99.对比例4

100.与实施例3不同之处仅在于,将锌铝合金粉10g替换为锌粉7.5g、铝粉2.5g,锌粉的粒径为10μm,铝粉的粒径为10μm,省略缓蚀/钝化组合剂的添加,其他参数及步骤与实施例3相同。

101.采用与实施例1相同的方法制备涂层。

102.本对比例中,防腐涂层的厚度为14μm。

103.本实施例制备的防腐涂层标记为9号涂层。

104.对实施例1-5以及对比例1-4制备的防腐涂层(1-9号涂层)进行性能测试,测试项目分别为:外观测试、厚度测试、硬度测试、耐磨性测试、附着力测试、腐蚀性测试1、腐蚀性测试2。

105.测试标准如下:

106.外观测试的测试标准为gb/t 18684-2002;厚度测试的测试标准为gb/t13452.2-2008;硬度测试的测试标准为gb/t 6739-2006;耐磨性测试的测试标准为gb/t 1768-2006;附着力测试的测试标准为gb/t 5270-2005;腐蚀性测试1的测试标准为gb/t4334.3-2000;腐蚀性测试2的测试标准为gb/t 10125-2012。

107.腐蚀性测试1为加速腐蚀试验,测试条件为硝酸铵全浸试验,质量分数20%的硝酸铵,温度70-80℃。

108.腐蚀性测试2为普通腐蚀试验,即人造气氛腐蚀试验盐雾试验。

109.测试结果见表1:

110.表1

[0111][0112][0113]

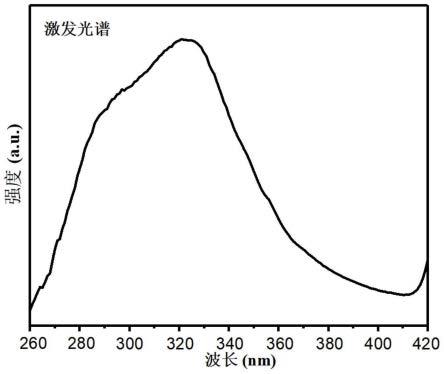

图1为实施例3以及对比例3制备的防腐涂层的微观形貌图;图中,(a)表示实施例3,(b)表示对比例3;由图1(a)能够看出,采用锌铝合金粉的涂层表面致密均匀且未出现明显的孔洞,表面锌铝元素均匀分布;而1(b):采用锌铝混合粉涂层表面局部发生团聚,元素分布不均,铝元素尤甚,这是由于锌粉和铝粉二者比重差异大,易分层,导致局部同类元素团聚的缘故。

[0114]

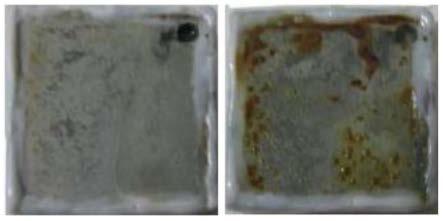

图2为实施例3以及对比例3制备的防腐涂层进行中性盐雾试验1000h后的腐蚀形貌照片;图中左图表示实施例3,右图表示对比例3;由图2能够看出,中性盐雾1000h后,锌铝合金粉涂层呈均匀腐蚀,涂层表面覆盖一层均匀的白色腐蚀产物,而锌铝混合粉涂层腐蚀形貌表面也分布一层白色腐蚀产物,但其局部区域发生锈蚀,原因是锌铝混合粉涂层局部分布不均现象导致的,成分不均会增加涂层中微电池数目,从而一定程度上降低涂层的耐蚀性能。

[0115]

本发明主要实现的技术效果有三:一是克服铬酸盐对人体的致癌作用,以及对生态环境的危害。二是克服无铬达克罗涂层厚度在10μm左右,抗划伤能力差,硬度一般仅有1h~2h,耐磨性低,因此工件在组装、运输和使用过程中易发生划伤、擦伤等问题,所以不适用

于硬度和耐磨性要求高的工件的缺陷,石墨烯纳米片高强度、润滑效果好,大大提高了涂层的摩擦学性能,增强其耐磨性;同时石墨烯纳米片特殊的二维片层结构以及超薄的厚度可以填充到涂层的缝隙间,提高涂层的致密性,增大涂层的密度,利用石墨烯的化学惰性及阻挡性能,延缓腐蚀介质在涂层中的侵蚀进程,增强了涂层的耐腐蚀性能。三是使用片状锌铝合金粉代替传统的锌铝混合粉,传统的无铬达克罗采用锌和铝混合粉制备水性涂料,锌、铝混合粉因为比重差异大,易分层,导致局部同类元素团聚,进而导致涂层中锌、铝元素分布不均,一定程度上影响涂层耐蚀性能,zn-al合金粉末代替锌、铝混合粉制备涂层,一方面,单一的金属粉颜料不存在分层现象,解决了金属粉颜料的分散不均问题;另一方面,通过雾化快速凝固技术获得的zn-al合金粉体,晶粒细小,成分偏析程度小,根据锌-铝二元合金相图,锌铝合金粉的室温组织为极其细小的共析组织

‑‑

富铝相和富锌相。具有细尺度共析组织的zn-al合金粉体相对于宏观尺寸的zn、al粉混合物,其成分均匀性获得极大提高。四是采用稀土氧化物/石墨烯纳米片对达克罗基础液(硅烷钝化液替代铬酐)进行改性,复合改性既提高了涂层硬度和抗磨损能力,又对水和空气等腐蚀介质有很好的屏蔽作用,可以延缓h2o、o2、cl-等腐蚀介质的浸入,延缓金属的腐蚀速度,提高涂层的耐腐蚀能力。

[0116]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。