1.本实用新型涉及塑料瓶盖的生产领域,特别是指一种塑料瓶盖测漏装置。

背景技术:

2.目前,我厂生产的塑料瓶盖是通过两部分压合在一起组成的,且不进行测漏试验,测漏是使用厂家自己测试,但此种方式会影响生产厂家的装瓶效率,因此很多厂家要求在进厂前测试好,基于此,我厂增设塑料瓶的测漏工序;

3.但是增加测漏环节后,因为塑料瓶盖较小,需要一个一个的测试后再旋合到塑料瓶上,比较耗费时间,因此,需要一套与我厂的旋合生产线相匹配的设备,不会影响旋合效率。

技术实现要素:

4.本实用新型提出一种塑料瓶盖测漏装置,通过对上料结构的输出通道,即第一输送通道与第二输送通道进行改进,使得塑料瓶盖在运输过程中能够在推力及自身重力的作用下实现方向转换,从而适应密封泄露测试仪的测漏,通过改进第一输送通道与第二输送通道,有效将密封泄露测试仪融合到旋合生产线中,从而在提高产品品质的同时,有效节省了工序。

5.本实用新型的技术方案是这样实现的:

6.一种塑料瓶盖测漏装置,包括:物料输送结构、废品剔除结构及测漏结构,所述测漏结构与所述物料输送结构对接,所述废品剔除结构与所述测漏结构对接;

7.所述测漏结构包括测漏架及密封泄露测试仪,所述密封泄露测试仪安装于所述测漏架上;

8.所述物料输送结构包括上料结构、第一输送通道及第二输送通道;

9.所述第一输送通道的进料端与所述上料结构连通,所述第一输送通道的出料端与所述密封泄露测试仪的输入端对接;

10.所述密封泄露测试仪的输出端与所述第二输送通道的输入端对接,所述第二输送通道的输出端对接有旋转输送结构,旋转输送结构对接有旋合结构,所述旋合结构同时还与塑料瓶输送结构对接;

11.所述第一输送通道将塑料瓶盖由开口朝下输送为开口朝上;

12.所述第二输送通道将塑料瓶盖由开口朝上输送为开口朝下。

13.进一步,所述第一输送通道包括依次连通的第一水平管、第一螺旋翻转管及第一出料管,所述水平管与所述上料结构对接,所述第一出料管与所述密封泄露测试仪对接。

14.进一步,所述第二输送通道包括依次连通的第二水平管、第二螺旋翻转管及第二出料管,所述第二水平管与所述密封泄露测试仪对接,所述第二出料管与所述旋转输送结构对接。

15.进一步,所述第一水平管及所述第二水平管均为可视透明管,所述第一螺旋翻转

管、第一出料管、第二螺旋翻转管及第二出料管均为由多根输送条组成的输送管,多根所述输送条组合后的侧视图与所输送的塑料瓶盖的开口朝下时的垂向剖视图结构相同。

16.进一步,所述废品剔除结构包括剔除架、剔除气缸及废品箱,所述剔除架安装于所述测漏架的后侧,所述剔除气缸安装于所述剔除架上,所述剔除气缸的伸缩轴水平朝向所述密封泄露测试仪,所述废品箱设置于地面上,所述废品箱位于所述测漏架的前侧。

17.进一步,所述上料结构包括上料仓、上料架、提升电机、第一提升轴、第二提升轴、第三提升轴、提升带及推送气缸,所述上料架放置于地面上,所述提升电机安装于所述上料架顶部一侧,所述第一提升轴设置于所述上料架顶部,所述第二提升轴与所述第三提升轴均设置于所述上料架底部,所述第一提升轴与所述第二提升轴位于同一垂面内,所述第二提升轴与所述第三提升轴位于同一平面内,所述提升带同时套装于所述第一提升轴、第二提升轴及第三提升轴上,所述上料仓设置于所述上料架底端,所述提升带穿过所述上料仓;

18.所述提升带上间隔均匀的设置有多个水平方向的料槽;

19.所述第一输送通道与所述料槽连通;

20.所述推送气缸与所述第一输送通道对齐。

21.更进一步,所述旋转输送结构包括第一支撑架、旋转气缸、支撑板及限位板,所述第一支撑架与所述上料结构相邻设置,所述旋转气缸的缸体朝上安装于所述支撑架上,所述支撑板与所述旋转气缸的旋转轴连接,所述限位板与所述支撑板通过支撑轴连接,所述限位板位于所述支撑板上方,所述限位板与所述支撑板之间设置有间隙;

22.所述限位板上设置有多个限位豁口;

23.所述第二输送通道的出料端与多个所述限位豁口的进料位间歇性对接;

24.所述旋合结构与多个所述限位豁口的出料位间歇性对接。

25.本实用新型通过对上料结构的输出通道,即第一输送通道与第二输送通道进行改进,使得塑料瓶盖在运输过程中能够在推力及自身重力的作用下实现方向转换,从而适应密封泄露测试仪的测漏,通过改进第一输送通道与第二输送通道,有效将密封泄露测试仪融合到旋合生产线中,从而在提高产品品质的同时,有效节省了工序。

附图说明

26.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术顾客员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

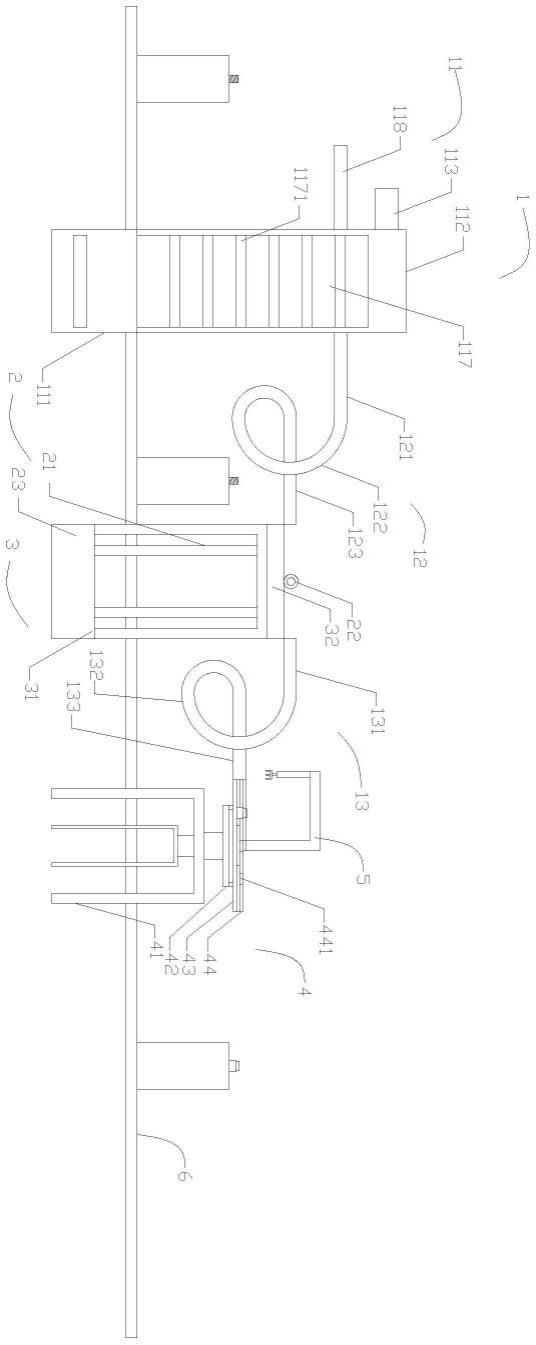

27.图1为本实用新型具体实施例中的一种塑料瓶盖测漏装置的整体结构主视图;

28.图2为图1所示的一种塑料瓶盖测漏装置的整体结构俯视图;

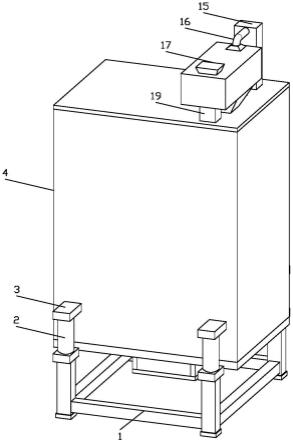

29.图3为图1所示的一种塑料瓶盖测漏装置的上料结构的部分结构侧视图;

30.附图标记说明:物料输送结构1;上料结构11;上料仓111;上料架112;提升电机113;第一提升轴114;第二提升轴115;第三提升轴116;提升带117;料槽1171;推送气缸118;第一输送通道12;第一水平管121;第一螺旋翻转管122;第一出料管123;第二输送通道 13;第二水平管131;第二螺旋翻转管132;第二出料管133;废品剔除结构2;剔除架21;剔除气缸22;废品箱23;测漏结构3;测漏架31;密封泄露测试仪32;旋转输送结构4;第一支撑架41;旋

转气缸42;支撑板43;限位板44;限位豁口441;旋合结构5;塑料瓶输送结构6。

具体实施方式

31.下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

32.在本实用新型的具体实施例中,见图1-图3,一种塑料瓶盖测漏装置,包括:物料输送结构1、废品剔除结构2及测漏结构3,所述测漏结构3与所述物料输送结构1对接,所述废品剔除结构2与所述测漏结构3对接;

33.所述测漏结构3包括测漏架31及密封泄露测试仪32,所述密封泄露测试仪32安装于所述测漏架31上;

34.所述物料输送结构1包括上料结构11、第一输送通道12及第二输送通道13;

35.所述第一输送通道12的进料端与所述上料结构11连通,所述第一输送通道12的出料端与所述密封泄露测试仪32的输入端对接;

36.所述密封泄露测试仪32的输出端与所述第二输送通道13的输入端对接,所述第二输送通道13的输出端对接有旋转输送结构4,旋转输送结构4对接有旋合结构5,所述旋合结构 5同时还与塑料瓶输送结构6对接;

37.所述第一输送通道12将塑料瓶盖由开口朝下输送为开口朝上;

38.所述第二输送通道13将塑料瓶盖由开口朝上输送为开口朝下。

39.在本实用新型的具体实施例中,见图1-图3,所述第一输送通道12包括依次连通的第一水平管121、第一螺旋翻转管122及第一出料管123,所述水平管121与所述上料结构11对接,所述第一出料管123与所述密封泄露测试仪32对接;

40.所述第二输送通道13包括依次连通的第二水平管131、第二螺旋翻转管132及第二出料管133,所述第二水平管131与所述密封泄露测试仪32对接,所述第二出料管133与所述旋转输送结构4对接;

41.由于第一输送通道12及第二输送通道13中均设置有螺旋翻转管(第一螺旋翻转管及第二螺旋翻转管),因此推送气缸118的推送力、第一水平管的长度、人工推送测试后的塑料瓶盖的力度、第二水平管的长度等都需要进行合理的设置;

42.当塑料瓶盖在输送过程中,如果出现物料跟不上的情况,可以人工手持小棍进行人工控流,保证塑料瓶盖的正常输送,从而保证旋合工作的正常进行。

43.在本实用新型的具体实施例中,见图1-图3,所述第一水平管121及所述第二水平管131 均为可视透明管,且为光滑的透明管,减小摩擦,所述第一螺旋翻转管122、第一出料管123、第二螺旋翻转管132及第二出料管133均为由多根输送条组成的输送管,多根所述输送条组合后的侧视图与所输送的塑料瓶盖的开口朝下时的垂向剖视图结构相同。

44.在本实用新型的具体实施例中,见图1-图3,所述废品剔除结构2包括剔除架21、剔除气缸22及废品箱23,所述剔除架21安装于所述测漏架31的后侧,所述剔除气缸22安装于所述剔除架21上,所述剔除气缸22的伸缩轴水平朝向所述密封泄露测试仪32,所述废品箱 23设置于地面上,所述废品箱23位于所述测漏架31的前侧。

45.在本实用新型的具体实施例中,见图1-图3,所述上料结构11包括上料仓111、上料架 112、提升电机113、第一提升轴114、第二提升轴115、第三提升轴116、提升带117及推送气缸118,所述上料架112放置于地面上,所述提升电机113安装于所述上料架112顶部一侧,所述第一提升轴114设置于所述上料架112顶部,所述第二提升轴114与所述第三提升轴116均设置于所述上料112架底部,所述第一提升轴114与所述第二提升轴115位于同一垂面内,所述第二提升轴115与所述第三提升轴116位于同一平面内,所述提升带117同时套装于所述第一提升轴114、第二提升轴116及第三提升轴117上,所述上料仓111设置于所述上料架112底端,所述提升带117穿过所述上料仓111;

46.所述提升带117上间隔均匀的设置有多个水平方向的料槽1171;

47.所述第一输送通道12的第一水平管121与所述料槽1171连通;

48.所述推送气缸118与所述第一输送通道12对齐。

49.在本实用新型的具体实施例中,见图1-图3,所述旋转输送结构4包括第一支撑架41、旋转气缸42、支撑板43及限位板44,所述第一支撑架41与所述上料结构11的第二输送通道13的第二输出管133相邻设置,所述旋转气缸42的缸体朝上安装于所述支撑架41上,所述支撑板43与所述旋转气缸42的旋转轴连接,所述限位板44与所述支撑板43通过支撑轴连接,所述限位板44位于所述支撑板43上方,所述限位板44与所述支撑板43之间设置有间隙;

50.所述限位板44上设置有多个限位豁口441;

51.所述第二输送通道13的出料端与多个所述限位豁口441的进料位间歇性对接;

52.所述旋合结构5与多个所述限位豁口441的出料位间歇性对接。

53.在生产完塑料瓶盖与塑料瓶后,需要将塑料瓶盖旋合到塑料瓶上,现我厂有成熟的一套设备用以上述工序的完成,根据测漏检测需求,塑料瓶在吹塑完成后已经进行了测漏检测,因此只需要对塑料瓶盖进行测漏检测,为了与整套的旋合工序相适应,在增加塑料瓶盖的测漏装置后,将测漏装置设置在塑料瓶盖的上料过程中,从而将测漏装置完美融合到旋合工序中,因此对上料结构进行相应的改进,具体为:

54.由于上料结构上料时塑料瓶盖的开口朝下,测漏时需要对塑料瓶盖内进行加压,因此,需要将塑料瓶盖的开口设置为朝上,具体改进点为,对上料结构的输出管道,即本技术的第一输送管道进行改进,以将塑料瓶盖的开口设置为朝上,改进结构为,将第一输送通道设置为螺旋形通道,在输送过程中,塑料瓶盖由最初的水平向前输送,逐渐变为向下输送,然后在最低点时变为水平向后输送,此时的塑料瓶盖的开口已经进行翻转,即开口朝向,然后在冲击力的作用下,塑料瓶盖继续运动,此时为逐渐向上运动,直到再次变为水平向前输送,最终在冲击力的作用下移动到密封泄露测试仪上,不合格的塑料瓶盖被剔除气缸剔除,测试完成后合格的塑料瓶盖被推入第二输送通道内,由于此时塑料瓶盖的开口是朝上设置的,旋合时塑料瓶盖是开口朝下的,因此将第二输送通道设置为与第一输送通道相同的结构,从而将塑料瓶盖从新调整为开口朝下;

55.在上述过程中,为了防止塑料瓶盖在密封泄露测试仪上移动过位,可以对密封测漏测试仪进行改进,以防止过位,目前我厂中是通过人工控制塑料瓶盖的位置的,在密封泄露测试仪上绘制有定位环,将塑料瓶盖放置在定位环内,测试完成后,人工将其推入第二输送通道后使塑料瓶盖向下输送,同时目前的剔除气缸的工作也是人工代替的,后期根据资金、人工及技术要求可以设置为全自动化。

56.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。