1.本发明涉及建筑材料技术领域领域,具体涉及一种发泡砼制备装置。

背景技术:

2.发泡混凝土是将化学发泡剂或者物理发泡剂发泡后加入到混凝土浆液中,经混合搅拌、浇筑成型、自然养护所形成的一种含有大量封闭气孔的新型轻质保温材料,具有良好的轻质、保温、隔热耐火、隔音等性能,抗冻性能显著以及强度高等优点,是制作外墙保温墙板的理想选择。

3.现有的发泡混凝土多采用相对成熟的物理发泡工艺进行生产,但物理发泡工艺存在设备投入较大、制备效率低及对发泡剂要求高等问题;化学发泡工艺具有设备投入小,制备效率高等优势,化学发泡温度、混合均匀性是影响发泡效果的关键因素,不好控制;特别是对需要大浆液量的墙板制备,容易出现搅拌不均匀、混合效果差、气泡提前破裂等现象。

技术实现要素:

4.本发明的目的在于提供一种采用化学发泡工艺生产的发泡砼制备装置。

5.为解决上述问题,本发明采用的技术方案如下:一种发泡砼制备装置,包括机架,所述机架上设置有物料干拌搅拌系统、物料湿拌搅拌系统、加热保温系统、输送系统、外加剂系统、发泡系统与控制系统;所述加热保温系统包括上述所有系统里所有的加热保温装置及组件,所述加热保温装置包括加热器、加热层与保温层;所述输送系统包括上述所有系统里所有的输送装置及组件;所述外加剂系统包括上述所有系统里所有的外加剂装置及组件,所述外加剂装置包括外加剂储存罐、外加剂泵与外加剂计量仓;所述发泡系统包括喷洒装置与发泡装置;所述控制系统与上述所有其它系统相连并控制其装置的动作执行;所述物料干拌搅拌系统的拌合料由所述输送系统输送到所述物料湿拌搅拌系统拌合,然后由所述输送系统运送的同时由所述喷洒装置进行发泡剂的均匀喷洒后进入所述发泡装置内完成发泡过程。

6.进一步的,所述物料干拌搅拌系统包括搅拌机ⅰ、粉仓与粉料计量仓,所述输送系统包括螺旋输送机与提升斗,所述螺旋输送机一端与所述粉仓相连,另一端与所述粉料计量仓相连,所述粉料计量仓的出料口与所述搅拌机ⅰ的进料口相连,所述搅拌机ⅰ的出料口与所述提升斗相连,所述搅拌机ⅰ的搅拌锅外侧设置所述加热保温装置,所述加热层与所述加热器ⅰ相连,所述搅拌机ⅰ上设置有检测所述加热层内温度的温度传感器ⅰ。

7.进一步的,所述物料湿拌搅拌系统包括搅拌机ⅱ,所述搅拌机ⅱ上设置有与所述外加剂计量仓和水计量仓对应的液料进料口,所述搅拌机ⅱ上还设置有导料槽和卸料口,所述提升斗与所述导料槽相连,所述搅拌机ⅱ的卸料口处设置有蝶阀,所述搅拌机ⅱ的搅

拌锅外侧设置所述加热保温装置、用于检测搅拌锅内物料温度的温控装置与用于检测所述加热层内温度的温度传感器ⅱ,所述加热层与加热器ⅱ相连。

8.进一步的,所述搅拌机ⅱ为立式搅拌机,所述搅拌机ⅱ的搅拌锅上部为圆柱形,下部为圆锥形,所述搅拌机ⅱ的搅拌锅内设置两根搅拌轴,所述搅拌轴设置为高速轴和低速轴,所述高速轴的转速不低于900r/min,所述低速轴和所述高速轴上分别套设若干桨叶,所述低速轴和所述高速轴最下部桨叶角度与上部桨叶角度相反,所述搅拌机ⅱ的搅拌锅内均匀设置有扰流板与扰流杆,所述扰流板设置在所述搅拌机ⅱ的搅拌锅圆柱部分的侧壁上,所述扰流板为梯形结构且设有扰流孔,所述扰流杆设置在所述搅拌机ⅱ的搅拌锅锥形部分的侧壁上,所述扰流板和所述扰流杆错位设置。

9.进一步的,所述温控装置包括导轨、导向环、弹性橡胶套、动力装置和用于检测所述搅拌机ⅱ内物料温度的温度传感器ⅲ,所述导轨与所述搅拌机ⅱ相连,所述导向环贯穿并固连于所述搅拌机ⅱ内的缸壁,所述温度传感器ⅲ的探头贯穿所述弹性橡胶套并与所述导向环的内孔配合,所述温度传感器ⅲ在所述动力装置的驱动下沿所述导轨往返滑动。

10.进一步的,所述水计量仓外部设置温度传感器ⅳ,所述水计量仓的内腔侧部和底部设置有至少一个电加热管,所述控制系统根据设定温度保证进入所述物料湿拌搅拌机内水的温度误差不大于1℃。

11.进一步的,所述输送系统还包括恒温连体螺旋混合机,所述恒温连体螺旋混合机包括壳体、螺旋旋转轴、拌和轴、进料口与出料口,所述螺旋旋转轴和所述拌和轴设置在所述壳体内,所述拌和轴设置在所述双向螺旋旋转轴的下方且所述拌和轴上错位均布设置有拌合叶片,所述螺旋旋转轴上设置有螺旋叶片,所述螺旋叶片为双向螺旋且从中间位置向两端连续设置,所述进料口设置在所述壳体上方中间位置,所述出料口设置在所述壳体底部且敞口设置,所述螺旋旋转轴一端伸出所述壳体与驱动电机相连,另一端伸出所述壳体与链轮相连,所述拌和轴与所述链轮相连,所述壳体的外侧壁设置有所述加热保温装置,加热保温装置上设置有温度传感器

ⅴ

,所述加热层与所述加热器ⅲ相连,所述进料口处的所述壳体上设置有喷嘴。

12.进一步的,所述螺旋叶片从所述螺旋旋转轴中间位置向两端连续设置有螺旋叶片ⅰ、螺旋叶片ⅱ、螺旋叶片ⅲ、螺旋叶片ⅳ,其中所述螺旋叶片ⅰ、所述螺旋叶片ⅳ的旋向为左旋,所述螺旋叶片ⅱ、所述螺旋叶片ⅲ的旋向为右旋,且所述螺旋叶片ⅰ、所述螺旋叶片ⅲ设置在同一侧,所述螺旋叶片ⅱ、所述螺旋叶片ⅳ设置于另一侧。

13.进一步的,所述发泡装置为保温模箱,所述保温模箱设置在所述恒温连体螺旋混合机的所述出料口下方,所述保温模箱设置在轨道上,所述保温模箱设置有与所述轨道配合的轮子,可以在所述轨道上滑行,所述保温模箱外侧设置有所述加热保温装置,所述加热层与所述加热器ⅳ相连,所述加热装置上设置有温度传感器ⅵ。

14.进一步的,所述加热保温系统还包括保温室,所述恒温连体螺旋混合机与所述保温模箱均设置在所述保温室内,所述保温室设置有所述保温模箱滑动通过的门。

15.进一步的,所述喷洒装置包括发泡剂储存罐、管道、泵、发泡剂计量仓与气包,所述发泡剂储存罐连接所述泵,所述泵通过所述管道连接所述发泡剂计量仓,所述发泡剂计量仓连接所述气包,所述喷嘴与所述气包相连。

16.本发明的有益效果在于:

1、先将细颗粒的粉料进行干拌,更有利于粉料的拌合均匀,将拌合均匀的粉料再与外加剂、水进行拌合,使水泥混凝土浆液均匀性好;2、从粉料的干拌、湿拌、水都进行加热保温和检测,使水泥混凝土浆液的温度一致性好,而且直接检测混凝土浆液的温度,保证了产品质量;搅拌机ⅰ、搅拌机ⅱ、恒温连体螺旋混合机等设备外侧均设置有加热保温装置和温度传感器并连接控制系统,可更精准地对温度进行调控,解决了采用化学发泡工艺生产发泡混凝土时温度不易控制的难题,显著提升产品发泡质量,产品废品率低、后期内部缺陷少,产品质量差异性小;恒温连体螺旋混合机与保温模箱设置在保温室内,使混凝土的发泡过程温度恒定,确保了发泡率和减少破泡率,保证了发泡质量;3、搅拌机ⅱ采用双搅拌装置,实现高速和低速搅拌装置同时搅拌,低速转动使料流产生周向流动,进行高效大循环搅拌,高速转动使料流产生轴向高速流动,改变搅拌料流固定循环轨迹,且两种不同的转速,形成速度差,可有效对搅拌物料进行高剪切、挤压、扩散,提升拌合整体匀质性,同时,高速轴和低速轴的最下部桨叶角度与上部桨叶角度相反,可使搅拌锅底部的物料往上抛出,使搅拌对流更快更均匀,整体结构设计合理,外形紧凑,搅拌效率高,搅拌均匀性好;4、恒温连体螺旋混合机在一个壳体内设置螺旋旋转轴和拌合轴的双轴设计,使物料经过不同方式的拌合,使发泡剂与混凝土拌合更均匀,而且从中间向两端设置两种旋向的螺旋叶片可以使物料下落到螺旋旋转轴的同时由螺旋旋转轴的中间位置往两侧均匀输送,避免进料口处堆积,而且使浆液分散落下;并通过成敞口状态出料口及时排入发泡装置内进行发泡过程,解决了因卸料速度慢引发拌合料在输送设备内进行发泡过程,造成设备堵塞无法排出影响生产的难题;5、在卸料的同时进行发泡剂的喷洒,使发泡剂与混凝土浆料的混合在没有发泡前,减少了破泡率。

附图说明

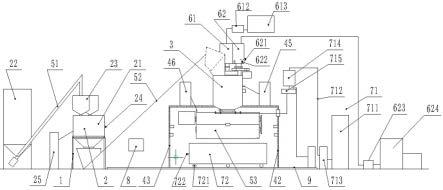

17.图1为本发明结构示意图;图2为本发明中搅拌机ⅱ结构示意图;图3为本发明搅拌机ⅱ的部件结构示意图;图4为本发明中恒温连体螺旋混合机结构示意图;图5为本发明中图4的a-a视图;图中:1、机架;2、物料干搅拌系统;21、搅拌机ⅰ;22、粉仓;23、粉料计量仓;24、温度传感器ⅰ;25、加热器ⅰ;3、物料湿搅拌系统;31、搅拌机ⅱ;311、搅拌锅;32、高速轴;33、低速轴;34、驱动装置;35、液料进料口;36、闸板阀;37、导料槽;38、卸料口;39、蝶阀;312、温控装置;3121、导轨;3122、动力装置;3123、温度传感器ⅲ;3124、弹性橡胶套;3125、导向环;313、温度传感器ⅱ;314、扰流板;315、扰流杆3;4、加热保温系统;41、加热保温装置;411、加热层;412、保温层;42、保温室;43、门;44、加热器ⅱ;45、加热器ⅲ,46、加热器ⅳ;5、输送系统;51、螺旋输送机;52、提升斗;53、恒温连体螺旋混合机;531、壳体;532、螺旋旋转轴;5321、螺旋叶片ⅰ;5322、螺旋叶片ⅱ;5323、螺旋叶片ⅲ;5324、螺旋叶片ⅳ;533、拌合轴;5331、拌合叶片;534、进料口;535、出料口;536、驱动电机;537、链轮;538、喷嘴;539、温度传感器

ⅴ

;6、

外加剂系统;61、外加剂计量仓;612、外加剂泵;613、外加剂储存罐;62、水计量仓;621、温度传感器ⅳ;622、电加热管;623、水泵;624、热水储存罐;7、发泡系统;71、喷洒装置;711、发泡剂储存罐;712、管道;713、发泡剂泵;714、发泡剂计量仓;715、气包;72、保温模箱;721、轮子;722、温度传感器ⅵ;8、控制系统;9、导轨。

具体实施方式

18.下面将结合本实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

19.需要说明的是,本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本技术的实施例。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

20.在本技术中,术语“上”、“下”、“左”、“右”、“前”、“后”、“顶”、“底”、“内”、“外”、“中”、“竖直”、“水平”、“横向”、“纵向”等指示的方位或位置关系为基于附图所示的方位或位置关系。这些术语主要是为了更好地描述本技术及其实施例,并非用于限定所指示的装置、元件或组成部分必须具有特定方位,或以特定方位进行构造和操作。

21.并且,上述部分术语除了可以用于表示方位或位置关系以外,还可能用于表示其他含义,例如术语“上”在某些情况下也可能用于表示某种依附关系或连接关系。对于本领域普通技术人员而言,可以根据具体情况理解这些术语在本技术中的具体含义。

22.另外,术语“多个”的含义应为两个以及两个以上。

23.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合,下面将参考附图并结合实施例来详细说明本技术。

24.如图1、图2、图3、图4和图5所示,一种发泡砼制备装置,包括机架1,机架1上设置有物料干拌搅拌系统2、物料湿拌搅拌系统3、加热保温系统4、输送系统5、外加剂系统6、发泡系统7与控制系统8;加热保温系统4包括上述所有系统里所有的加热保温装置41及加热器组件;输送系统5包括上述所有系统里所有的输送装置及组件;外加剂系统6包括上述所有系统里所有的外加剂装置及组件,外加剂装置包括外加剂储存罐、外加剂泵与外加剂计量仓;发泡系统7包括喷洒装置71与发泡装置;控制系统8与上述所有其它系统相连并控制其装置的动作执行。

25.物料干拌搅拌系统2包括搅拌机ⅰ21、粉仓22与粉料计量仓23,粉仓22与粉料计量仓23可根据实际需要设置多个,输送系统5包括螺旋输送机51与提升斗52,螺旋输送机51一端的进料口与粉仓22的出料口相连,另一端的出料口与粉料计量仓23的进料口相连,螺旋输送机51将粉仓22内的粉料输送到粉料计量仓23内,粉料计量仓23的出料口与搅拌机ⅰ21的进料口相连,搅拌机ⅰ21的出料口与提升斗52的进料口相连。如果外界温差加大,提升斗的外侧也可设置加热保温装置以免热量损失太快,粉料由粉料计量仓23进入搅拌机ⅰ21内

进行预拌和,细颗粒的砂子、水泥、粉煤灰等各种粉料经干拌和更容易拌合均匀、不结团,然后通过提升斗52输送至物料湿拌搅拌系统3,搅拌机ⅰ21的搅拌锅外侧设置有加热保温装置41,加热保温装置41包括加热层411和保温层412,加热层411紧贴搅拌锅外侧,加热层411的外侧包裹着保温层412,加热层41内填充加热油或者导热管并连接加热器ⅰ44,搅拌机ⅰ21的搅拌锅外侧还设置有用于检测加热层411内温度的温度传感器ⅰ24,加热器ⅰ44和温度传感器ⅰ24均电连接控制系统8。

26.物料湿搅拌系统3包括搅拌机ⅱ31,搅拌机ⅱ31上设置有外加剂计量仓61的进料口,水计量仓62的进料口,外加剂计量仓61与外加剂泵612和外加剂储存罐613相连,多个进料口上均设有阀门,阀门电连接控制系统8,搅拌机ⅱ31上还设置有导料槽37.导料槽37的进料口可以根据实际需要设置闸板阀36,导料槽37与提升斗52连通,搅拌机ⅱ31的底部设有卸料口38,卸料口38处设有蝶阀39,蝶阀39电连接控制系统8,可根据需要控制卸料开度口的大小,搅拌机ⅱ31的搅拌锅311外侧设置有加热保温装置41,加热保温装置41包括加热层411和保温层412,加热层411紧贴搅拌锅311外侧,加热层411的外侧包裹着保温层412,加热层411内填充加热油或者导热管,且加热层411设有进、出口,加热层411内填充的加热油或者导热管加热,加热层411的进口连接加热器ⅱ45,加热层411设有温度传感器ⅱ313,温度传感器ⅱ313用于检测加热层411出口温度,加热器ⅱ45、温度传感器ⅱ313均电连接控制系统8,搅拌机ⅱ31的搅拌锅311外侧还设置有用于检测搅拌锅311内物料温度的温控装置312。

27.温控装置312包括导轨3121、动力装置3122与温度传感器ⅲ3124,导轨3121焊接固定连接在搅拌锅311侧壁外侧,动力装置3122通过螺栓固定连接在导轨3121上,温度传感器ⅲ3124用于检测搅拌锅311内物料温度,温度传感器3124可通过螺栓固定在支座上,支座上设有滑槽,可套设在导轨3121上,同时支座上设有丝孔,动力装置3122通过丝杆连接支座上的丝孔,动力装置3122正、反转动时,通过丝杆带动支座在导轨3121上往复滑动,进而驱动温度传感器ⅲ3124沿导轨3121往复滑动来靠近和远离被检测的物料,动力装置3122采用伺服电机,控制更精确,温控装置312还包括导向环3125和弹性橡胶套3124,导向环3125贯穿并固定在搅拌锅311的锅壁上,导向环3125的外圆通过焊接与搅拌锅311锅体的锅壁固定密封连接在一起,导向环3125的内孔贯通搅拌锅311锅体的内部和外部,温度传感器ⅲ3124的探头与导向环3125的内孔配合,既保证搅拌锅311锅体内物料不会通过导向环3125的内孔向外逸出,又能保证温度传感器ⅲ3124的探头能沿着导向环3125的内孔灵活的深入和远离搅拌锅311锅体内被测物料,测得搅拌锅311锅体内被测物料的精准温度参数,同时在温度传感器ⅲ3124的探头上套设弹性橡胶套3124,既能避免温度传感器ⅲ3124直接撞在搅拌锅311锅体上造成损坏,又能使温度传感器ⅲ3124的探头保持干净,在导向环3125的内孔滑动通畅,更避免因落上粉尘、杂物等造成测量数据失真,保证测量的准确性;温控装置312结构科学合理,灵活方便,适应性好,能有效降低因温度检测不准造成产品废品率高,后期内部缺陷多等问题。

28.搅拌机ⅱ31为立式搅拌机,搅拌机ⅱ31的搅拌锅311上部为圆柱形,下部为圆锥形,搅拌机ⅱ31的搅拌锅311内部设置有两根搅拌轴,分别为高速轴312和低速轴313,高速轴312和低速轴313上分别套设有若干桨叶,桨叶可通过焊接或者螺钉固定在高速轴312和低速轴313的上,搅拌机ⅱ31外侧设置有驱动装置34,驱动装置34的输出端通过联轴器等连

接件分别连接高速轴312和低速轴313,低速轴313的转速低,低速轴313的转速不高于300r/min,带动桨叶使料流产生周向流动,进行高效大循环搅拌,高速轴312的转速高,高速轴312的转速不低于900r/min,不高于1450r/min,带动桨叶使料流产生轴向高速流动,改变搅拌料流固定循环轨迹,形成速度差,有效的对搅拌物料进行高剪切、扩散,提升拌合整体匀质性,高速轴的桨叶和低速轴桨叶沿搅拌锅311的轴线方向错位设置,可在不同区域产生多种速率的料流,提升搅拌均匀性,同时高速轴桨叶和低速轴桨叶最下部的搅拌桨叶与上部搅拌桨叶角度相反,可使搅拌锅311底部的物料在搅拌时料流方向往上抛出,使搅拌对流更快更均匀,提升了搅拌效率;搅拌锅311圆柱部分上设置有竖向的扰流板314,扰流板314至少设置2个,扰流板314围绕搅拌锅311中心均匀分布,扰流板314为梯形结构,扰流板314的长直边通过焊接或者螺钉固定连接在搅拌锅311的内侧壁上,扰流板314靠近搅拌锅311中心的一侧从上到下逐渐变窄,呈现上部宽,下部窄结构,便于在搅拌锅311轴向方向上不同区域切割、扰乱料流,改善搅拌效果,同时扰流板314的上部宽,可以引导物料向下运行,促使物料尽快融入大循环搅拌,提高搅拌效率,扰流板314上设有若干扰流孔,扰流孔为长圆形通孔,沿扰流板314的宽度方向从上到下依次变短,当物料经过扰流孔时,物料在经过时发生挤压、破碎、交换、分散等现象,减少物料结团,提高物料利用率,同时搅拌锅311锥形部分内侧壁上设置扰流板314,且和扰流板314错位布置,扰流板314不仅能改变搅拌锅311底部料流轨迹,还能配合扰流板314进一步影响料流轨迹,提升搅拌均匀性和搅拌效率。

29.外加剂系统6中外加剂计量仓61的进料口通过外加剂泵612连接外加剂储存罐613,有控制系统8控制外加剂泵送装置将外加剂从外加剂储存罐泵送至外加剂计量仓61,外加剂可以使多个,水计量仓62的进料口通过水泵623连接热水储存罐624,热水储存罐内设有电加热管,控制系统8控制电加热管对热水储存罐内水进行加热,控制系统8控制水泵将热水储存罐内热水泵送至水计量仓62,水计量仓62上设有温度传感器ⅳ621,用于检测水计量仓62内水的温度,水计量仓62的内腔侧部和底部还设置有至少一个电加热管622,用于对水计量仓62的加热,温度传感器ⅳ621和电加热管622均电连接控制系统8,控制系统8根据设定温度保证进入物料湿拌搅拌系统3内水的温度误差不大于1℃。

30.输送系统5还包括恒温连体螺旋混合机53,恒温连体螺旋混合机53包括壳体531、螺旋旋转轴532、拌和轴533、进料口534与出料口535,进料口535设在壳体531上方中间位置,出料口535设置在壳体531底部且成敞口状态,壳体531内设有螺旋旋转轴532和拌和轴533,拌和轴533在螺旋旋转轴532的下方,拌和轴533上错位均布焊接有拌合叶片5331,拌合叶片5331为u型结构,螺旋旋转轴532上设有螺旋叶片,螺旋叶片为双向螺旋,从螺旋旋转轴532中间位置向两端连续设置有螺旋叶片ⅰ5321、螺旋叶片ⅱ5322、螺旋叶片ⅲ5323、螺旋叶片ⅳ5324,其中螺旋叶片ⅰ5321、螺旋叶片ⅳ5324的旋向为左旋,螺旋叶片ⅱ5322、螺旋叶片ⅲ5323的旋向为右旋,并且螺旋叶片ⅰ5321、螺旋叶片ⅲ5323设置在同一侧,螺旋叶片ⅱ5322、螺旋叶片ⅳ5324设置于另一侧,螺旋旋转轴532一端伸出壳体531连接驱动电机536,另一端伸出壳体531连接链轮537,链轮537的另一端连接拌和轴533,驱动电机536驱动螺旋旋转轴532转动,通过链轮537带动拌和轴533同时转动,驱动电机536电连接控制系统8,壳体531的外侧设置有加热保温装置41,加热保温装置41中的加热层411紧贴壳体531外侧,加热层411的外侧包裹着保温层412,加热层41内填充加热油或者导热管,且加热层411设有进、出口,加热层41内填充的加热油或者导热管,通过加热层411连接加热器ⅲ46,壳体531

上设有用于检测加热层411内温度的温度传感器

ⅴ

539,温度传感器

ⅴ

539和加热器ⅲ46均电连接控制系统8,在进料口534处的壳体531上还设置有多个喷嘴538,喷嘴538与壳体531的内部连通,喷嘴的喷射方向和混凝土料流下落方向一致,喷嘴538连接的管道与与发泡系统7中喷洒装置71的气包715连通,可以根据需要调节喷嘴的压力,气包外连接有空压机。

31.发泡系统7中喷洒装置71还包括发泡剂储存罐711、管道712、泵713和发泡剂计量仓714,发泡剂储存罐711通过泵713将发泡剂通过管道712泵送至发泡剂计量仓714内,发泡剂计量仓714在气包715内高压风的作用下通过喷嘴538将计量好的发泡剂均匀喷洒在恒温连体螺旋混合机53内部,同时在螺旋旋转轴532和拌和轴533输送拌合下,使发泡剂与拌合料充分混合搅拌,提升发泡质量。

32.发泡系统7中的发泡装置为保温模箱72,保温模箱72设在恒温连体螺旋混合机53的出料口535下方,保温模箱72设置在轨道8上,保温模箱72上设有与轨道8配合的轮子721,轮子721连接有驱动装置,驱动装置电连接控制系统8,控制系统8控制轮子721实现保温模箱72在轨道8上滑行,保温模箱72外侧设有加热保温装置41,加热保温装置41对保温模箱72进行预热保温,保温模箱72外侧和底部均设有温度传感器ⅵ722电连接控制系统8用于检测保温模箱72温度,确保拌合料进入保温模箱72内时,保温模箱72内具备适宜、恒定的温度促进拌合料进行发泡,发泡效果更好,可明显降低产品废品率、减少后期内部缺陷。可以根据实际需要,在保温箱72内固定设置成型钢筋网笼。

33.加热保温系统4还包括保温室42,恒温连体螺旋混合机53与保温模箱72均设置在保温室42内,以减少热量散失,提高热能利用率,保温室42设有保温模箱72滑动时通过的门43,门43电连接控制系统8,当保温模箱72进、出保温室42时,控制系统8控制门43打开或者关闭,保温室内还可以设置灯源、温度传感器、排风扇与监控摄像头,可以随时看到混凝土发泡状态和发泡温度。

34.本实施例发泡砼制备装置的工作过程为:物料经物料干拌搅拌系统2的预拌和后,拌合料由输送系统5输送到物料湿拌搅拌系统3内混合添加剂和水后进行均匀拌合,然后由输送系统5运送的同时由发泡系统7中的喷洒装置71进行发泡剂的均匀喷洒后进入发泡装置内完成发泡过程,整套装置设计合理科学,搅拌效率高,搅拌均匀性好,温度控制科学有效,产品发泡质量好。

35.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。