1.本发明涉及硫磺成型工艺技术领域,具体涉及了一种硫磺基固液两相介质成型装置及其成型工艺。

背景技术:

2.近年来,由于人类活动或点源污染对水体污染的影响越来越严重,采用硫磺作为载体,添加一定质量比例的粉体物料进行污水处理和地表水治理的工艺技术,成为行业内重点关注的研究方向。

3.目前,现有技术中还没有于液态硫磺内掺混一定质量比例的粉体物料进行固化造粒的相关工业化生产设备出现。而国内外普遍应用的液态硫磺成型设备主要有尖嘴式钢带造粒机、滚筒造粒机和水下造粒机。此三种类型的硫磺成型设备均为将单一介质的液态硫磺直接输送至成型机内进行固化造粒,均不具备固液两相介质掺混,再造粒的系统功能。这就亟待发明一种硫磺基固液两相介质成型装置及其成型工艺。

技术实现要素:

4.本发明的技术目的为:提供一种可实现硫磺基固液两相介质的配料、掺混、出料三个生产备料阶段的不间断自动化生产,解决现有技术中固液两相介质难以掺混和造粒的技术问题,保证硫磺基固液两相介质颗粒的系统、大规模化工业应用的成型装置和工艺。

5.为实现上述技术目的,本发明采用的技术方案为:一种硫磺基固液两相介质成型装置,包括自动控制组件以及与该自动控制组件连接的粉料分配组件、固液掺混组件、成型脱水组件、转运包装组件和尾气收集处理组件,其中,所述的粉料分配组件包括配料输送机和至少一个粉料分配单元,所述的粉料分配单元设置在粉料输送管线上,粉料分配单元包括上下依次对接设置的拆包卸料器、储存料仓和出料输送机,在储存料仓的下部还设置有用于对其内部储存的粉体物料进行设定比例配料的称重仪表,每个粉料分配单元通过其称重仪表和出料输送机,将其储存料仓内存储的粉体物料按照设定比例输送至其下方设置的配料输送机上;所述的固液掺混组件包括连接在液料输送管线上的至少一个混配单元,所述的混配单元包括内部带有搅拌器的保温釜,该保温釜的上部分别通过输料管线与配料输送机和液料输送管线连接,在输料管线上设置有粉料进料阀和液料进料阀,保温釜的下部设置有称重仪表和出料调节阀;所述的成型脱水组件包括上下对接设置的成型罐、预脱水器和振动脱水筛,在成型罐的内部填充有冷却水,在成型罐内位于冷却水上方的位置安装有造粒设备,且该造粒设备与保温釜的出料口对接。

6.进一步的,所述的转运包装组件包括顺序连接的转运输送机、集料仓和包装机,且转运输送机与成型脱水组件中振动脱水筛的下料斗连接。

7.进一步的,所述的尾气收集处理组件包括除尘设备、引风机、对应设置在每个拆包

卸料器和保温釜上方的集尘罩以及覆盖于成型罐上部的引风罩,在除尘设备的内部设置有洗涤塔,所述的集尘罩和引风罩均通过收集管道与除尘设备连接。

8.进一步的,所述的出料输送机、配料输送机、称重仪表、搅拌器、粉料进料阀、液料进料阀、出料调节阀、造粒设备和振动脱水筛均与自动控制组件连接。

9.进一步的,在保温釜、造粒设备、液料输送管线、输料管线上的液料进料阀处均设置有用于对其进行加热或伴热保温的控温机构,且所述的控温机构采用导热油或蒸汽进行加热或伴热保温。

10.进一步的,所述的控温机构与自动控制组件连接。

11.进一步的,所述保温釜下部设置的称重仪表与其对应的液料进料阀联锁,储存料仓下部设置的称重仪表与配料输送机和其对应的粉料进料阀联锁。

12.一种硫磺基固液两相介质成型工艺,包括以下步骤:a、自动控制组件按照固液两相介质的设定比例,控制固液掺混组件从液料输送管线上,经由输料管线和液料进料阀输送设定比例的液态硫磺至保温釜内;b、自动控制组件按照固液两相介质的设定比例,控制粉料分配组件从粉料输送管线上,经由拆包卸料器、储存料仓、出料输送机和配料输送机输送设定比例的粉体物料至保温釜内;c、自动控制组件控制固液掺混组件中已完成粉体物料和液态硫磺输送的保温釜,开启其搅拌器,进行粉体物料和液态硫磺的充分掺混搅拌,之后,经由保温釜底部的出料调节阀输送掺混后的混配物料至成型脱水组件中的造粒设备中;d、自动控制组件控制造粒设备进行混配物料的造粒后,混配物料落入成型罐内的冷却水中凝固成型,并呈颗粒状从成型罐的底部排出,自动控制组件控制预脱水器和振动脱水筛对所得颗粒料进行脱水后,制得固体颗粒;e、在步骤a至步骤d的进行过程中,自动控制组件控制尾气收集处理组件经由集尘罩和引风罩,将每个拆包卸料器和保温釜以及成型设备上方产生的粉尘通过管道送入除尘设备中进行处理,待达标后经由引风机进行尾气排放;f、自动控制组件控制转运包装组件经由转运输送机、集料仓和包装机,对步骤d制得的固体颗粒进行称重、包装后,制得成品硫磺基固液两相介质固体颗粒产品。

13.进一步的,在步骤a中,每个保温釜与液料输送管线进行连接的输料管线上均设置有液料进料阀,自动控制组件通过保温釜下部设置的称重仪表控制第一个保温釜内输入设定量的液态硫磺后,关闭该保温釜对应的液料进料阀,并开启第二个保温釜对应的液料进料阀,向第二个保温釜内输入设定量的液态硫磺,依此顺序进行,交替为固液掺混组件中的每个保温釜输送液态硫磺,每个保温釜(1)依次完成步骤a、b、c,以进行连续生产。

14.进一步的,在步骤a和步骤b中,所述的保温釜内先加入液态硫磺再加入粉体物料。

15.本发明的有益效果体现于:1、本发明的一种硫磺基固液两相介质成型工艺,采用粉体物料精准分配、固液两相介质均匀掺混、两相混合物高效固化成型等关键技术,解决了现有技术中固液两相介质难以掺混和造粒的技术问题,保证了系统的高效稳定运行,实现了硫磺基固液两相介质的配料、掺混、出料三个生产备料阶段的不间断自动化生产,进而保证了硫磺基固液两相介质颗粒的系统、大规模化工业生产和应用。

16.2、本发明通过成型装置中粉料分配组件的设置,能精准控制不同类型的粉体物料的出料量,进而有效保证了不同粉体物料的配比质量,自动化操作,降低了工人劳动强度。

17.3、本发明的成型装置,通过设置至少一个保温釜,有效实现了固液两相介质的配料、掺混、出料三个生产备料阶段的不间断生产操作,保证了系统大规模化的工业应用。

18.4、本发明的成型工艺,通过粉体物料的精准分配和固液两相介质均匀掺混,有效保证了一定质量比例的粉体物料与液态硫磺的掺混状态,实现了固液两相介质成型的工艺条件,达到了硫磺作为载体添加一定质量比例的粉体物料的产品要求。

19.5、本发明的成型装置,通过在成型罐的内部设置至少一个造粒设备,有效保证了混合均匀固液两相介质在成型设备中的顺畅流通,避免了粉体物料在成型设备中的沉积现象,实现了大规模化工业化应用中的不间断造粒成型,提高了系统的生产能力。

20.6、本发明的成型装置,通过在拆包卸料器、保温釜和成型设备的顶部设置集尘罩和引风罩,借助微负压操作和除尘技术,可有效对生产操作过程中产生和逃逸的粉尘和异味气体进行有效的收集处理,避免了生产运行中对现场操作环境的污染。

附图说明

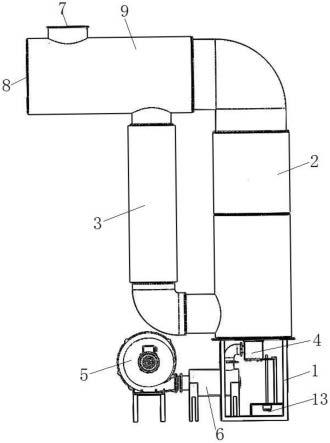

21.图1为本发明的流程示意图;附图标记:1、保温釜;2、粉料输送管线;3、搅拌器;4、拆包卸料器;5、储存料仓;6、称重仪表;7、出料输送机;8、配料输送机;9、造粒设备;10;成型罐;11、预脱水器;12、振动脱水筛;13、下料斗;14、转运输送机;15、集料仓;16、包装机;17、引风罩;18、除尘设备;19、引风机;20、集尘罩;21、液料输送管线;22、粉料进料阀;23、液料进料阀;24、出料调节阀。

具体实施方式

22.下面将参照附图和实施方式对本发明进行详细的描述。应该指出,此内容给出了本发明的最优实施例。但本发明仍然可以通过很多不同的方式实现,并不限于此内容所描述的实施例。相反,提供这些实施方式是为了本发明更加透彻、全面、完整。

23.本发明提出了一种硫磺基固液两相介质成型装置及其成型工艺,如附图1所示,成型工艺的具体工艺流程为:根据工艺流程所需,配置至少一个保温釜1,按照生产工艺,液态硫磺通过输料管道输送至一个保温釜1内,液态硫磺的输送量达到设定量后,经保温釜1底部的称重仪表6联锁控制切换输送管道上的液料进料阀23,停止输送液态硫磺,并向另一个保温釜1输送液态硫磺,如此循环重复的输送液态硫磺。同时,将不同类型的粉体物料或混合好的粉体物料经拆包卸料器4卸料到至少一个储存料仓5内,采用称重仪表6和储存料仓5底部的出料输送机7精准控制出料量,转运至可多点进料、多点出料的配料输送机8内,并按设定量输送至固液两相掺混搅拌系统内的一个保温釜1内,完成粉体物料的分配,如此循环重复逐个向另外两个保温釜1输送粉体物料。为了保证固液两相介质的混合效果,保温釜1中先加入液态硫磺再加粉体物料。

24.固液两相介质在预设的时间周期内在一个保温釜1内完成搅拌混合,为了保证混合效果,保温釜1中设置有搅拌器3。混合好的固液两相介质经保温釜1底部的出料管线输送至造粒设备9内,固液两相介质混合造粒后落入充满冷却水的成型罐10内固化成型,固体颗粒经预脱水器11、振动脱水筛12脱水后转运至转运输送机14,输送至集料仓15经包装机16

称重包装为成品,完成全部成型工艺流程。

25.本发明的另一个方面,提出了硫磺基固液两相介质成型装置,具体包括自动控制组件以及与该自动控制组件连接的粉料分配组件、固液掺混组件、成型脱水组件、转运包装组件和尾气收集处理组件。所述的粉料分配组件由拆包卸料器4、储存料仓5、称重仪表6和输送设备等组成,用于将不同类型的粉体物料经拆包卸料器4落入不同的储存料仓5内,采用称重仪表6和料仓底部的出料输送机7精准控制出料量。所述粉体物料至少为一种,根据物料的种类及特性,储存料仓5为一个或多个。粉体物料在粉料分配组件中的至少一个储物料仓内称重、精准出料,由配料输送机8转运分配至下游的保温釜1内。

26.所述的固液掺混搅拌系统由至少一个保温釜1和配套的仪表阀门、手动阀门及管道等组成,用于将一定量的液态硫磺输送至一个保温釜1内,液态硫磺达到设定量后经保温釜1底部的称重仪表6联锁控制切换输送管道上的液料进料阀23,向另一个保温釜输1送液态硫磺。根据生产规模所需,配置至少一个保温釜1,如此循环重复的输送液态硫磺。所述保温釜1、储存料仓5底部设置称重仪表6,分别与液体物质进料管道上的液料进料阀23和配料输送机8联锁,按特定比例精确控制配料并按设定的操作节拍循环工作。固液两相介质在预设的时间周期内在一个保温釜1内进行搅拌掺混,使固液两相介质按生产工艺设定的质量比例完成均匀混合。在完成液态硫磺输送后,粉体物料通过粉料分配组件送入保温釜1中,保温釜1中设有搅拌器3。固液两相介质在预设的时间周期内在一个保温釜内进行搅拌掺混,使固液两相介质按生产工艺设定的质量比例完成均匀混合。保温釜1可采用导热油、蒸汽等方式加热保温。所述的至少设一个保温釜1的设置方案,有效保证了固液两相介质的配料、掺混、出料三个生产备料阶段的不间断生产操作。粉料分配组件、保温釜1的进出口管线上均设置自动阀门,自动控制组件通过相应的控制逻辑设定,固液两相介质的配料、掺混、出料三个生产备料阶段的不间断生产操作,达到自动化、智能化操作。

27.所述的成型脱水组件由造粒设备9、成型罐10、预脱水器11和振动脱水筛12等组成,用于将掺混均匀的固液两相介质在至少一个造粒设备9内进行造粒,形成小液滴后,落入充满冷却水的成型罐10内固化成型,固体颗粒经预脱水器11和振动脱水筛12进行脱水输送。为了保证设备长周期运行,保温釜1、造粒设备9及相应的管线阀门均采用导热油或蒸汽等进行加热、伴热保温。

28.所述的转运包装组件由输送提升机14、集料仓15、包装机16组成。用于将脱水后的固体颗粒转运至包装机16,称重包装,完成输送包装流程。

29.所述的尾气收集处理组件由引风罩17、集风罩20、除尘设备18、引风机19等组成,用于有组织的收集拆包卸料器4、保温釜1和造粒设备9等处的少量粉尘、异味气体,在引风机19的作用下,通过实施微负压操作条件和湿法除尘技术,将粉尘和尾气引至除尘设备18内,对尾气进行处理后达标排放。

30.本发明的一种硫磺基固液两相介质成型工艺,在工业生产时具体包括以下步骤:a、自动控制组件按照固液两相介质的设定比例,控制粉料分配组件从粉料输送管线2上,经由拆包卸料器4、储存料仓5、出料输送机7和配料输送机8输送设定比例的粉体物料至保温釜1内;b、自动控制组件按照固液两相介质的设定比例,控制固液掺混组件从液料输送管线21上,经由输料管线和液料进料阀23输送设定比例的液态硫磺至保温釜1内;在步骤a和

步骤b中,所述的保温釜1内先加入液态硫磺再加入粉体物料;且每个保温釜1与液料输送管线21进行连接的输料管线上均设置有液料进料阀23,自动控制组件通过保温釜1下部设置的称重仪表6控制第一个保温釜1内输入设定量的液态硫磺后,关闭该保温釜1对应的液料进料阀23,并开启第二个保温釜1对应的液料进料阀23,向第二个保温釜1内输入设定量的液态硫磺,依此顺序进行,交替为固液掺混组件中的每个保温釜1输送液态硫磺,以进行连续生产;c、自动控制组件控制固液掺混组件中已完成粉体物料和液态硫磺输送的保温釜1,开启其搅拌器3,进行粉体物料和液态硫磺的充分掺混搅拌,之后,经由保温釜1底部的出料调节阀24输送掺混后的混配物料至成型脱水组件中的造粒设备9中;d、自动控制组件控制造粒设备9进行混配物料的造粒后,混配物料落入成型罐10内的冷却水中凝固成型,并呈颗粒状从成型罐10的底部排出,自动控制组件控制预脱水器11和振动脱水筛12对所得颗粒料进行脱水后,制得固体颗粒;e、在步骤1至步骤4的进行过程中,自动控制组件控制尾气收集处理组件经由集尘罩20和引风罩17,将每个拆包卸料器4和保温釜1以及成型设备上方产生的粉尘通过管道送入除尘设备18中进行处理,待达标后经由引风机1920进行尾气排放;f、自动控制组件控制转运包装组件经由转运输送机14、集料仓15和包装机16,对步骤4制得的固体颗粒进行称重、包装后,制得成品硫磺基固液两相介质固体颗粒产品。

31.综上所述,本发明基于固液两相介质的配料、掺混、出料三个生产备料阶段的不间断生产操作和特殊的造粒设备,有效保证了固液两相介质的成型质量,提高了系统的生产能力,实现了大规模化工业化应用。

32.应当指出,对于本技术领域内的普通技术人员来说,在不脱离本发明思路的前提下,通过符合逻辑的分析推理或一定范围内有限的试验,对本发明所列举的技术方案和实施方式还可以做出若干改变或改进,所得到等同或者等效的技术方案都在本发明所保护的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。