1.本发明涉及了一种车辆制动增压结构,尤其是涉及一种用于电子液压制动的具有三个增压腔结构。

背景技术:

2.目前市场上使用的电子液压制动系统多为两个增压腔结构,部分存在补液不及时,补液不足的现象,在电子系统失效时无法及时提供充足的制动液。

技术实现要素:

3.为了解决背景技术中存在的问题,本发明所提供了一种用于车辆电子液压制动系统的三腔增压结构。

4.本发明采用的技术方案是:

5.本发明包括液压缸和位于液压缸内的第一活塞、第二活塞;液压缸内开设有缸孔,缸孔外端安装连接法兰,连接法兰开设内腔,连接法兰的内腔和液压缸的缸孔同轴连通;缸孔内从内到外依次装有第二活塞和第一活塞,第一活塞和第二活塞之间的缸孔形成第一腔;第二活塞和缸孔的内底面之间的缸孔形成第二腔;第一活塞外端一部分伸入到连接法兰的内腔中,在第一活塞外端部和液压缸之间的连接法兰内腔形成第三腔;第一腔、第二腔、第三腔相连通。

6.所述的第二活塞和液压缸缸孔的内底面之间通过第二活塞弹簧组件连接,第二活塞和第一活塞之间通过第一活塞弹簧连接。

7.所述的第二活塞和液压缸缸孔孔壁之间通过第二活塞副皮碗、第二活塞主皮碗密封连接。

8.所述的第一活塞内端部和液压缸缸孔之间通过第一活塞副皮碗、第一活塞主皮碗密封连接。

9.所述的第一活塞外端部和液压缸缸孔之间通过轮缸皮碗密封连接。

10.所述的液压缸外安装有油壶,油壶经液压缸内部开设的管路和第一腔、第二腔、第三腔连通。

11.所述的第一活塞外端连接推杆,推杆再连接推杆叉,推杆叉连接到车辆踏板。

12.所述的连接法兰内部开设法兰油路管路,使得第三腔经法兰油路管路和液压缸内部的管路连通,再连通到油壶。

13.本发明在推杆上施加力,传递至第一活塞、第二活塞,使三个增压腔的容积减小,制动液通过油路转移。推杆回退时,三个增压腔的容积增大,制动液回到增压腔内。

14.本发明的有益效果是:

15.本发明是一种具有能够满足上述功能的三腔增压结构,在常规制动时,第三腔内的制动液可以补偿到第一腔与第二腔,在电子系统失效时也可以提供更多的制动液。

16.本发明能够满足在有些制动系统要求所需液量过高的制动器中起到补充初始液

量的作用,在提高最大制动压力的作用下能够更广泛的适用于制动系统。

附图说明

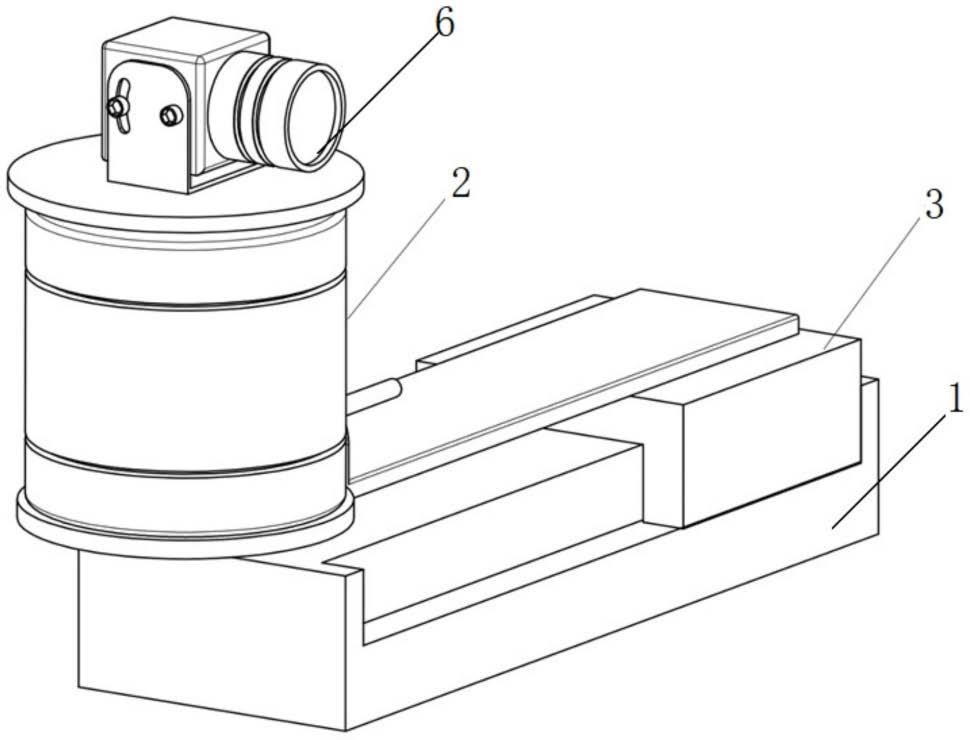

17.图1为具有三个增压腔的电子制动系统的相关零部件装配视图。

18.图2是三腔增压结构的油路视图。

19.图中:1、连接法兰,2、液压缸,3、第二活塞弹簧组件,4、第二活塞,41、第二活塞副皮碗,42、第二活塞主皮碗,5、第一活塞弹簧,6、第一活塞,61、轮缸皮碗,62、第一活塞副皮碗,63、第一活塞主皮碗,7、推杆回位弹簧,8、固定销,9、推杆,10、推杆叉,11、油壶。

具体实施方式

20.下面结合附图及具体实施例对本发明作进一步详细说明。

21.如图1和图2所示,结构包括液压缸2和位于液压缸2内的第一活塞6、第二活塞4;液压缸2内开设有缸孔,缸孔外端安装连接法兰1,连接法兰1固定于液压缸2,连接法兰1开设内腔,连接法兰1的内腔和液压缸2的缸孔同轴连通;缸孔内从内到外依次装有第二活塞4和第一活塞6,第一活塞6和第二活塞4之间的缸孔形成第一腔;第二活塞4位于靠近缸孔内底部,第二活塞4和缸孔的内底面之间的缸孔形成第二腔;第一活塞6外端一部分伸入到连接法兰1的内腔中,在第一活塞6外端部和液压缸2之间的连接法兰1内腔形成第三腔;第一腔、第二腔、第三腔相连通,均作为三个增压腔。

22.第三腔实际为第一活塞6外和连接法兰1内腔之间形成的环形腔。

23.本发明通过增设了第三腔,形成了三腔增压结构,能够为原有的两腔进行快速补油,提高制动反应速度。

24.第二活塞4和液压缸2缸孔的内底面之间通过第二活塞弹簧组件3连接,第二腔内存在第二活塞弹簧组件3,能够使第二活塞4移动后回位。

25.第二活塞4和第一活塞6之间通过第一活塞弹簧5连接。第一腔与第二腔之间存在第一活塞弹簧5,能够使第一活塞6移动后回位。

26.第二活塞4和液压缸2缸孔孔壁之间通过第二活塞副皮碗41、第二活塞主皮碗42密封连接。具体地,第二活塞4中部处的液压缸2缸孔孔壁上开设两道环形凹槽,两道环形凹槽内分别安装第二活塞副皮碗41、第二活塞主皮碗42,通过第二活塞副皮碗41、第二活塞主皮碗42将第二活塞4外周面和液压缸2缸孔孔壁面之间密封连接。

27.第一活塞6内端部和液压缸2缸孔之间通过第一活塞副皮碗62、第一活塞主皮碗63密封连接。具体地,第一活塞6内端部处的液压缸2缸孔孔壁上开设两道环形凹槽,两道环形凹槽内分别安装第一活塞副皮碗62、第一活塞主皮碗63,通过第一活塞副皮碗62、第一活塞主皮碗63将第一活塞6内端部的外周面和液压缸2缸孔孔壁面之间密封连接。

28.第一活塞6外端部和液压缸2缸孔之间通过轮缸皮碗61密封连接。具体地,第一活塞6外端部处的液压缸2缸孔孔壁上开设一道环形凹槽,环形凹槽内分别安装轮缸皮碗61,通过轮缸皮碗61将第一活塞6外端部的外周面和液压缸2缸孔孔壁面之间密封连接。

29.液压缸2外安装有油壶11,油壶11经液压缸2内部开设的管路和第一腔、第二腔、第三腔连通。

30.第一活塞6外端连接推杆9,推杆9再连接推杆叉10,推杆叉10连接到车辆踏板。

31.第一活塞6与推杆9之间通过固定销8连接:

32.固定销8呈草帽形,固定销8草帽形的帽檐经推杆回位弹簧7和连接法兰1连接,推杆回位弹簧7套在固定销8和连接法兰1之外,固定销8草帽形端部伸入到连接法兰1内并连接到第一活塞6;固定销8草帽形内设置一个球窝,推杆9端部为球状,推杆9端部嵌装入固定销8的球窝,安装连接后推杆9能够在固定销8球窝内自由摆动同时保证不脱落,同时不影响推杆回位弹簧7。

33.这样推杆9与固定销8连接,固定销8与第一活塞6连接,形成动力传递机构。

34.连接法兰1内部开设法兰油路管路,使得第三腔经法兰油路管路和液压缸2内部的管路连通,再连通到油壶11。液压缸2内部存在管路,能够将第三腔与第一腔、第二腔、油壶11连接。

35.连接法兰1拥有密封面和密封结构,与液压缸2、第一活塞6形成密闭的第三腔。

36.第一活塞6拥有密封结构,能够与连接法兰1内径密封,同时能够在连接法兰1内部轴向活动。

37.如图2所示,推动推杆9,推杆9直接或间接传递力到第一活塞6与第二活塞4,使第一活塞6、第二活塞4前移,导致第一腔、第二腔、第三腔体积减小。

38.当踩下踏板后推动推杆9前进时,第一活塞6向靠近液压缸2缸孔内底部移动,带动第三腔体积减小,第一腔与第二腔体积也减小,但是第三腔体积减小的幅度大于第一腔与第二腔体积减小的幅度的总和(例如,第三腔的行程是40mm,第一腔行程20.3mm,第二腔的行程16.4mm;假设第三腔前进10mm,第一腔和第二腔的弹簧会进行压缩,根据弹簧力的变化会前进不同的行程,第一腔和第二腔的行程变化大致相同,但第一腔和第二腔的总行程也是10mm。由于第三腔的缸径为22.22,第一腔与第二腔的缸径为19.05,所以第三腔的减小体积大于第一腔和第二腔减小体积之和。第三腔10mm行程产生的液量会进入第一腔和第二腔),第三腔内的制动液沿着管路进入到第一腔与第二腔内,为第一腔、第二腔提供更多的制动液,可以减少制动时的空行程,进行对第一腔、第二腔的快速补油,提高制动反应速度。

39.当释放踏板后推杆9回位时,第一活塞6向远离液压缸2缸孔内底部移动,带动第三腔体积增大,油壶11中的制动液进入第三腔,使第三腔重新充满制动液,等待下一次制动。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。