1.本发明涉及复合材料液体成型工艺技术领域,特别是涉及一种基于碳纳米管窄带监测流动前锋的渗透率测试方法及装置。

背景技术:

2.复合材料液体成型工艺是指将低粘度的树脂在压力作用下注入铺有纤维织物的闭合模腔中,低粘度树脂在流动充模的同时完成对纤维的浸润并经固化成型的一种复合材料成型工艺技术。采用液体成型工艺制备复合材料制件时,其制件的质量受多重因素影响,如模具设计、原材料的性能以及工艺参数设置等。以上因素如果设计不合理,通常会导致最终制品中存在不同类型的缺陷,如孔隙、干斑、分层以及富树脂或贫树脂等质量问题。渗透率是纤维增强材料的一种属性,是树脂流体在多孔介质中流动能力的指标,是制件成型过程中控制渗流方式和进行充模模拟的关键参数,属于液体成型工艺基础性课题研究。作为液体成型工艺的重要工艺参数,渗透率直接影响充模时间,从而影响模具的设计以及注/出胶口的位置和数量,是数值模拟所需的关键参数;决定流动特性以及控制树脂对纤维束的浸渍方式,是获得高质量产品的关键。所以准确描述树脂在增强材料中的渗透特性,对优化模具设计、缩短产品制造周期、保证产品质量至关重要。

3.渗透率根据流动的方向不同分为面内渗透率和面外(厚度方向)渗透率。面内渗透率是流体通过纤维织物平面时所受阻力的指标;面外(厚度方向)渗透率是流体通过纤维织物厚度方向时所受阻力的指标。根据纤维织物的状态不同,渗透率可以分为饱和渗透率和非饱和渗透率。饱和渗透率是指纤维织物已被充分浸润,工艺过程中树脂在湿态的纤维织物中进行流动相对应的渗透率;非饱和渗透率是指工艺过程中树脂流入干态的纤维织物,树脂的流动和对纤维的浸润同时存在时相对应的渗透率。在绝大多数的复合材料液体成型工艺的充模过程中,为了简化设计一般将其考虑为二维流动,即只考虑面内渗透率。然而,在树脂膜熔渗成型工艺、真空灌注工艺(vari工艺),以及制造大型、复杂形状结构和厚截面制件时,仅考虑面内渗透率的计算机模拟充模过程将会与实际的充模过程的产生较大偏差,不利于产品的质量控制。因此,纤维织物厚度方向非饱和渗透率的准确测试具有非常重要的地位以及使用价值。

4.目前,作为液体成型工艺仿真的关键数据,尚未形成渗透率测试及表征的标准化。面内渗透率的测试方法已基本成熟,采用单向流或者径向流的方式,通过可视化操作或者引入监测系统的方式记录流动前沿以及时间的关系,利用达西定律计算面内渗透率。而面外(厚度方向)渗透率,尤其是非饱和渗透率的测试,由于纤维织物厚度较小,通常<10mm,使得记录流动前沿以及时间的关系变得异常困难。因此,本领域亟需开发一种相对简便、准确、适用性强以及可获得高纤维体积分数铺层的厚度方向非饱和渗透率测试方法。

技术实现要素:

5.为解决或至少缓解上述问题,本发明提出一种基于碳纳米管窄带监测流动前锋的

渗透率测试方法及装置,能够采用相对简单的方式获得较高的纤维体积分数,同时准确测试纤维织物厚度方向非饱和渗透率。

6.为实现上述目的,本发明提供了如下方案:

7.一种基于碳纳米管窄带监测流动前锋的渗透率测试方法,包括:

8.准备渗透率测试系统;所述渗透率测试系统包括测试模具、碳纳米管薄膜窄带以及数据收集装置;

9.将待测试的纤维织物以及所述碳纳米管薄膜窄带按照预设顺序铺放在所述测试模具中的预设位置,并装配好所述测试模具;

10.通过所述测试模具对所述纤维织物加压,使所述纤维织物达到预设厚度从而获得相应的体积分数;

11.将所述测试模具中的碳纳米管薄膜窄带连接到所述数据收集装置;

12.向所述测试模具中注射测试液流体,通过所述数据收集装置记录碳纳米管薄膜窄带的电阻随时间的变化并计算不同碳纳米管薄膜窄带相对于腔体下表面的距离;

13.根据所述碳纳米管薄膜窄带的电阻随时间的变化以及不同碳纳米管薄膜窄带相对于腔体下表面的距离绘制厚度方向的流动前锋位置平方-时间曲线;

14.将所述厚度方向的流动前锋位置平方-时间曲线的斜率代入达西定律,计算出所述纤维织物在相应体积分数下的厚度方向非饱和渗透率。

15.可选地,所述准备渗透率测试系统,具体包括:

16.准备测试模具;所述测试模具包括上盖板、带凸台的腔体、内分流板、下分流板以及下盖板;所述腔体内壁四周预设高度处设置有多个凸台,所述凸台中心设置有螺纹通孔,用于放置锁紧钉;所述腔体四周设置有螺纹孔;所述上盖板大小与所述腔体的外围尺寸相匹配,中心设有进/出气口,四周设置有通孔,所述通孔位置与所述螺纹孔位置一一对应;所述下盖板结构与所述上盖板结构相同;所述下分流板大小与所述腔体的外围尺寸相匹配;所述下分流板下表面设有凹槽,凹槽内中心区域设置多个导流孔;所述下分流板上表面在导流孔四周设置有密封槽;所述下分流板四周设置有通孔;所述内分流板大小与所述腔体的内腔尺寸相匹配,其上设置有多个导流孔。

17.可选地,所述准备渗透率测试系统,还包括:

18.用激光打标机裁剪出预设规格的碳纳米管薄膜试样;

19.对所述碳纳米管薄膜试样进行双向拉伸,拉伸比控制在3-5%;

20.采用激光切割制备将拉伸后的碳纳米管薄膜裁剪成多个碳纳米管薄膜试样条并压实成型,得到制备好的碳纳米管薄膜窄带;所述碳纳米管薄膜窄带的厚度小于15微米、宽度小于3毫米,电导率大于250s/cm,吸收液体后所述碳纳米管薄膜窄带中碳管质量分数不大于30%。

21.可选地,所述将待测试的纤维织物以及所述碳纳米管薄膜窄带按照预设顺序铺放在所述测试模具中的预设位置,并装配好所述测试模具,具体包括:

22.将待测试的纤维预成型体裁剪为与所述腔体的内腔尺寸大小一致的多块纤维织物;

23.将所述腔体倒置,放入所述内分流板,所述内分流板与所述腔体内壁上的多个凸台相接触;

24.将裁剪的纤维织物逐层铺放在腔体内的内分流板上,在铺设任意层纤维织物后将预设数量的碳纳米管薄膜窄带铺设在最上层纤维织物上的预设位置处,继续铺设任意层纤维织物后再次将预设数量的碳纳米管薄膜窄带铺设在最上层纤维织物上的预设位置处,以此类推,直至铺设最少5个碳纳米管薄膜窄带,在最后一个所述碳纳米管薄膜窄带上再铺设任意层纤维织物,从而构成纤维织物铺层;最少5个碳纳米管薄膜窄带在厚度方向上互相错开放置;

25.在倒置腔体上方铺放所述下分流板以及下盖板,下方安放所述上盖板,采用螺栓依次通过上盖板四周的通孔、腔体四周的螺纹孔、下分流板四周的通孔以及下盖板四周的通孔将其锁紧密闭,装配好所述测试模具。

26.可选地,所述最少5个碳纳米管薄膜窄带在厚度方向上的排列方式包括:十字交叉排列、口字形排列、字形排列以及平行排列;平行排列时,临近的两个碳纳米管薄膜窄带面内间距1cm以上。

27.可选地,所述通过所述测试模具对所述纤维织物加压,使所述纤维织物达到预设厚度从而获得相应的体积分数,具体包括:

28.通过调节所述测试模具中凸台上的锁紧钉,使锁紧钉向下移动,施加的力作用于所述内分流板上,使内分流板向下移动进而压缩纤维织物;

29.测量所述腔体上表面距所述内分流板的距离h1,整个腔体的高度为h0,内分流板的厚度为h2,采用公式h=h

0-h

1-h2计算得到纤维织物铺层的厚度h;

30.通过改变纤维织物铺层的厚度h达到预设厚度来获得相应的体积分数;所述体积分数控制在45%-70%。

31.可选地,所述将所述测试模具中的碳纳米管薄膜窄带连接到所述数据收集装置,具体包括:

32.所述数据收集装置包括数字万用表和计算机;

33.利用导电银胶将铜丝导线的一端固定在所述碳纳米管薄膜窄带的两端,将铜丝导线另一端连接所述数字万用表;所述数字万用表与所述计算机连接。

34.可选地,所述向所述测试模具中注射测试液流体,通过所述数据收集装置记录碳纳米管薄膜窄带的电阻随时间的变化并计算不同碳纳米管薄膜窄带相对于腔体下表面的距离,具体包括:

35.向所述测试模具中注射测试液流体,通过所述数据收集装置记录碳纳米管薄膜窄带的电阻随时间的变化;

36.根据所述纤维织物铺层的厚度h以及铺层数n计算出纤维织物的单层厚度为h/n;

37.根据每个碳纳米管薄膜窄带铺设在纤维铺层中的位置,按照各个碳纳米管薄膜窄带相对于腔体的位置,从下至上依次计算出每个碳纳米管薄膜窄带相对于腔体下表面的距离l1、l2、l3···

ln。

38.可选地,所述根据所述碳纳米管薄膜窄带的电阻随时间的变化以及不同碳纳米管薄膜窄带相对于腔体下表面的距离绘制厚度方向的流动前锋位置平方-时间曲线,具体包括:

39.根据所述碳纳米管薄膜窄带的电阻随时间的变化绘制电阻-时间点线图;

40.根据所述电阻-时间点线图绘制电阻相对变化率-时间曲线图;

41.根据所述电阻相对变化率-时间曲线图的电阻变化率突变点确定测试液流体到达各个碳纳米管薄膜窄带的响应时间s1、s2、s3···

sn;所述突变点的定义为突变点之后连续3个点的电阻变化率大于0.5%;

42.确定测试液流体流动前锋接触到碳纳米管薄膜窄带对应的位置以及时间为:l1=l1,t1=s1;l2=l2,t2=s2;......;ln=ln,tn=sn;

43.根据测试液流体流动前锋的位置l以及时间t之间的对应关系绘制厚度方向的流动前锋位置平方-时间曲线。

44.可选地,所述将所述厚度方向的流动前锋位置平方-时间曲线的斜率代入达西定律,计算出所述纤维织物在相应体积分数下的厚度方向非饱和渗透率,具体包括:

45.通过线性拟合得到所述厚度方向的流动前锋位置平方-时间曲线的斜率k;

46.根据达西定律计算出所述纤维织物在相应体积分数下的厚度方向非饱和渗透率其中η为测试液流体的粘度;为纤维织物铺层的孔隙率;δp为注射压力大小。

47.一种基于碳纳米管窄带监测流动前锋的渗透率测试装置,包括:

48.渗透率测试系统;所述渗透率测试系统包括测试模具、碳纳米管薄膜窄带以及数据收集装置;

49.窄带铺放及模具装配模块,用于将待测试的纤维织物以及所述碳纳米管薄膜窄带按照预设顺序铺放在所述测试模具中的预设位置,并装配好所述测试模具;

50.纤维织物加压模块,用于通过所述测试模具对所述纤维织物加压,使所述纤维织物达到预设厚度从而获得相应的体积分数;

51.数据收集装置连接模块,用于将所述测试模具中的碳纳米管薄膜窄带连接到所述数据收集装置;

52.数据收集记录模块,用于向所述测试模具中注射测试液流体,通过所述数据收集装置记录碳纳米管薄膜窄带的电阻随时间的变化并计算不同碳纳米管薄膜窄带相对于腔体下表面的距离;

53.曲线绘制模块,用于根据所述碳纳米管薄膜窄带的电阻随时间的变化以及不同碳纳米管薄膜窄带相对于腔体下表面的距离绘制厚度方向的流动前锋位置平方-时间曲线;

54.渗透率计算模块,用于将所述厚度方向的流动前锋位置平方-时间曲线的斜率代入达西定律,计算出所述纤维织物在相应体积分数下的厚度方向非饱和渗透率。

55.根据本发明提供的具体实施例,本发明公开了以下技术效果:

56.本发明提供了一种基于碳纳米管窄带监测流动前锋的渗透率测试方法及装置,所述方法包括:准备渗透率测试系统;所述渗透率测试系统包括测试模具、碳纳米管薄膜窄带以及数据收集装置;将待测试的纤维织物以及所述碳纳米管薄膜窄带按照预设顺序铺放在所述测试模具中的预设位置,并装配好所述测试模具;通过所述测试模具对所述纤维织物加压,使所述纤维织物达到预设厚度从而获得相应的体积分数;将所述测试模具中的碳纳米管薄膜窄带连接到所述数据收集装置;向所述测试模具中注射测试液流体,通过所述数据收集装置记录碳纳米管薄膜窄带的电阻随时间的变化并计算不同碳纳米管薄膜窄带相对于腔体下表面的距离;根据所述碳纳米管薄膜窄带的电阻随时间的变化以及不同碳纳米

管薄膜窄带相对于腔体下表面的距离绘制厚度方向的流动前锋位置平方-时间曲线(l

2-t曲线);将所述厚度方向的l

2-t曲线的斜率代入达西定律,计算出所述纤维织物在相应体积分数下的厚度方向非饱和渗透率。本发明方法采用相对简单且适用性强的方式可以获得较高的纤维体积分数,并提高了测试高纤维体积分数纤维织物厚度方向非饱和渗透率的准确性。

附图说明

57.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

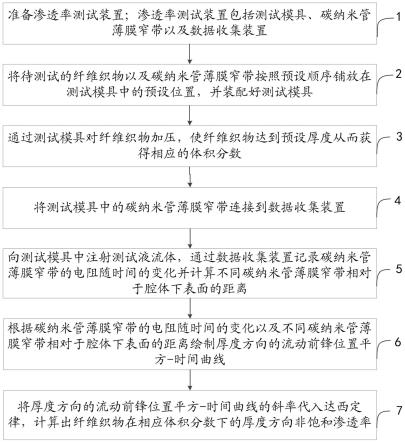

58.图1为本发明一种基于碳纳米管窄带监测流动前锋的渗透率测试方法的流程图;

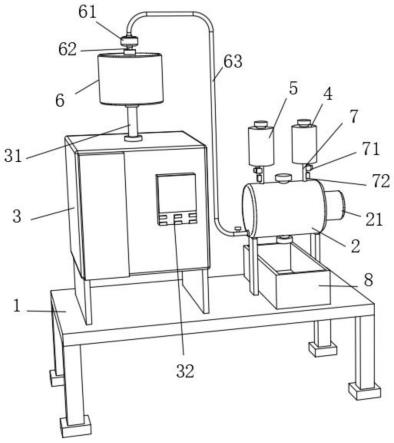

59.图2为本发明实施例提供的测试模具的结构示意图;

60.图3为本发明实施例提供的碳纳米管薄膜窄带制备过程示意图;

61.图4为本发明实施例提供的多个碳纳米管薄膜窄带采用十字交叉排列方式的示意图;

62.图5为本发明实施例提供的多个碳纳米管薄膜窄带采用字形排列方式的示意图;

63.图6为本发明实施例提供的多个碳纳米管薄膜窄带采用平行排列方式的示意图;

64.图7为本发明实施例提供的平纹织物和单向织物中碳纳米管薄膜窄带铺放方式示意图;

65.图8为本发明实施例提供的渗透率测试系统的整体装配示意图;

66.图9为本发明实施例3提供的电阻相对变化率-时间曲线图的示意图;

67.图10为本发明实施例3提供的电阻相对变化率-时间曲线图中确定4号线突变点的示意图;

68.图11为本发明实施例的l2—t的拟合曲线示意图;

69.附图标记说明:1腔体,1-1螺纹孔;2下盖板,2-1通孔,2-2进/出气口;3下分流板,3-1密封槽,3-2凹槽,3-3通孔,3-4导流孔;4上盖板,4-1通孔,4-2进/出气口;5分流板,5-1导流孔;6凸台,6-1螺纹通孔。

具体实施方式

70.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

71.本发明的目的是提供一种基于碳纳米管窄带监测流动前锋的渗透率测试方法及装置,能够采用相对简单的方式获得较高的纤维体积分数,同时准确测试纤维织物厚度方向非饱和渗透率。

72.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实

施方式对本发明作进一步详细的说明。

73.图1为本发明一种基于碳纳米管窄带监测流动前锋的渗透率测试方法的流程图。参见图1,本发明一种基于碳纳米管窄带监测流动前锋的渗透率测试方法,具体包括:

74.步骤1:准备渗透率测试系统;所述渗透率测试系统包括测试模具、碳纳米管薄膜窄带以及数据收集装置。

75.本发明一种基于碳纳米管窄带监测流动前锋的渗透率测试方法基于一种渗透率测试系统,所述渗透率测试系统包括碳纳米管薄膜窄带(也可以简称碳纳米管窄带)、测试模具以及数据收集装置。本发明方法将多条碳纳米管薄膜窄带间隔铺放于纤维预成型体内部,通过其电阻率变化监测渗透液体达到指定位置所需时间,进而获得液体注入纤维预成型体厚度方向的l

2-t曲线,结合压力、液体粘度等参数计算得到纤维预成型体厚度方向非饱和渗透率。

76.所述步骤1准备渗透率测试系统,具体包括:准备测试模具;准备碳纳米管薄膜窄带以及准备数据收集装置。

77.图2为本发明实施例提供的测试模具的结构示意图。参见图2,所述测试模具包括上盖板4、带凸台的腔体1、内分流板5、下分流板3以及下盖板2。其中,所述腔体1内壁四周预设高度处设置有多个凸台6,所述凸台6中心设置有螺纹通孔6-1,用于放置锁紧钉(图中未示出)。所述腔体1四周设置有螺纹孔1-1,用于整体装配时使用。在图2所示的具体实施例中,所述腔体1内设置了8个凸台6。

78.所述上盖板4大小与所述腔体1的外围尺寸相匹配,上盖板4中心设有进/出气口4-2,四周设置有通孔4-1,所述通孔4-1位置与所述腔体1的螺纹孔1-1位置一一对应;优选均设置在四个角上。所述下盖板2结构与所述上盖板4结构相同;即所述下盖板2,其大小与带凸台腔体1的外围尺寸相匹配,中心设有进/出气口2-2,四周设置有通孔2-1。

79.所述下分流板3大小与所述腔体1的外围尺寸相匹配;所述下分流板3上表面在导流孔3-4四周设置有密封槽3-1;该密封槽3-1用于放置密封胶条以密封测试模具。所述下分流板3下表面设有凹槽3-2,凹槽3-2内中心区域设置多个导流孔3-4;导流孔的直径优选为2-5mm。在进行纤维预成型体非饱和渗透率测试时,凹槽3-2用于分散液体,使其在整个平面上均匀向上流动。所述下分流板3四周也设置有通孔3-3。装配好整个测试模具并正置时,下分流板3的下表面设置的凹槽3-2用于保证流体在同一平面上均匀上升且不与纤维织物接触。

80.所述内分流板5大小与所述腔体1的内腔尺寸相匹配,其上也设置有多个导流孔5-1;导流孔的直径优选为2-5mm。

81.所述步骤1中,所述数据收集装置通常由数字万用表和计算机组成。在进行纤维预成型体非饱和渗透率测试时,碳纳米管薄膜窄带边缘通过导电银胶固化连接铜丝导线组成电阻响应元件,铜丝导线另一端连接数字万用表,铜丝导线直径应小于0.15mm。

82.图3为本发明实施例提供的碳纳米管薄膜窄带制备过程示意图。参见图3,所述步骤1中,准备碳纳米管薄膜窄带的过程包括:

83.步骤1.1:用激光打标机裁剪出预设规格的碳纳米管薄膜试样;

84.在一个具体实施例中,可以用激光打标机裁剪出规格为100mm

×

100mm的碳纳米管薄膜试样。

85.步骤1.2:对所述碳纳米管薄膜试样进行双向拉伸,拉伸比控制在3-5%;

86.将待拉伸的碳纳米管薄膜试样平整铺放在硬纸卡上,试样的标距段长度为60-80mm,将硬纸卡的四边粘上双面胶,固定住碳纳米管薄膜试样的四边。将胶水滴在硬纸卡标距段外侧的碳纳米管薄膜试样上,固定碳纳米管薄膜试样的标距段,并保证碳纳米管薄膜试样与支撑框形成良好的连接,力可以传递到碳纳米管薄膜试样上。采用双向拉伸试验机,将试样夹在夹头上,根据标距段长度以及拉伸变形率计算拉伸间距,拉伸速率设置为0.5mm/min,剪开硬纸卡,开始拉伸,定伸长拉伸之后,静置1h使试样预定型后取下完成双向拉伸,得到拉伸后的碳纳米管薄膜。用螺旋测微仪测量碳纳米管薄膜的厚度,一般小于15微米。

87.步骤1.3:采用激光切割制备将拉伸后的碳纳米管薄膜裁剪成多个碳纳米管薄膜试样条并压实成型,得到制备好的碳纳米管薄膜窄带;

88.将拉伸后的碳纳米管薄膜放在激光打标机上,裁剪出宽为2mm、长度为2—6cm的碳纳米管薄膜试样条,将铜丝导线用导电银浆固定在碳纳米管薄膜试样条的两端,盖上聚四氟乙烯布,放置在两块平板之间压实,送入烘箱,在100℃/1h的条件下固化成型,从而得到制备好的碳纳米管薄膜窄带。

89.在实际应用中,碳纳米管薄膜窄带厚度应小于15微米、宽度小于3mm,以减小碳纳米管薄膜窄带对渗透流动的影响。同时,为提高液体渗透时窄带的电阻变化灵敏度,碳纳米管薄膜窄带的电导率应大于250s/cm,吸收液体后窄带中碳管质量分数不大于30%。同时为提高窄带的液体吸收能力,需对切割制备窄带的碳纳米管薄膜进行双向拉伸,拉伸比控制在3-5%,拉伸后采用激光切割制备窄带。

90.步骤2:将待测试的纤维织物以及所述碳纳米管薄膜窄带按照预设顺序铺放在所述测试模具中的预设位置,并装配好所述测试模具。

91.所述步骤2将待测试的纤维织物(可以为纤维预成型体)以及所述碳纳米管薄膜窄带按照预设顺序铺放在所述测试模具中的预设位置,并装配好所述测试模具,具体包括:

92.步骤2.1:将待测试的纤维预成型体裁剪为与所述腔体的内腔尺寸大小一致的多块纤维织物;

93.测试的纤维织物材料可以为玻璃纤维、碳纤维;测试的纤维织物类型可以是单向、斜纹、平纹等。

94.步骤2.2:将所述腔体倒置,放入所述内分流板,所述内分流板与所述腔体内壁上的多个凸台相接触;

95.步骤2.3:将裁剪的纤维织物逐层铺放在腔体内的内分流板上,在铺设任意层纤维织物后将预设数量的碳纳米管薄膜窄带铺设在最上层纤维织物上的预设位置处,继续铺设任意层纤维织物后再次将预设数量的碳纳米管薄膜窄带铺设在最上层纤维织物上的预设位置处,以此类推,直至铺设最少5个碳纳米管薄膜窄带,在最后一个所述碳纳米管薄膜窄带上再铺设任意层纤维织物,从而构成纤维织物铺层;最少5个碳纳米管薄膜窄带在厚度方向上互相错开放置;在实际应用中,所述最少5个碳纳米管薄膜窄带在厚度方向上的排列方式包括:十字交叉排列、口字形排列、字形排列以及平行排列。图4至图6分别示出了多个碳纳米管薄膜窄带采用十字交叉排列方式、字形排列方式以及平行排列方式的示意图。参见图6,平行排列时,临近的两个碳纳米管薄膜窄带面内间距应在1cm以上。

96.通常,厚度方向上临近的两个碳纳米管薄膜窄带间隔3-10层铺放于纤维铺层之间,因流动前锋不均一的特点,间隔过少数据波动大且需铺放更多窄带增加操作难度。铺放的碳纳米管薄膜窄带总数目建议5-10个;按照测试体积分数计算的纤维铺层厚度应在5mm左右,避免厚度过小引起测试的数据不准,厚度过大引起严重的边缘流动效应。铺设碳纳米管薄膜窄带时可采用挥发溶剂辅助定位,可以是丙酮、乙醇等,将溶剂喷于织物表面后铺放碳纳米管薄膜窄带。

97.图7为本发明实施例提供的平纹织物和单向织物中碳纳米管薄膜窄带铺放方式示意图,参见图7,碳纳米管薄膜窄带铺放位置应距离待测织物边缘1cm以上,碳纳米管薄膜窄带长度为2cm-6cm。如为单向织物,平行纤维布设时碳纳米管薄膜窄带需同时保证覆盖束间位置;垂直纤维铺放时需同时保证覆盖至少5个纤维束。如为织物增强体(例如平纹织物),碳纳米管薄膜窄带铺放时需覆盖至少5个经纬节点。

98.在一个具体实施例中,可以将带凸台的腔体1倒置,放入内分流板5,令内分流板5与所述腔体1内壁上的多个凸台6相接触;将裁剪的纤维织物逐层铺放在腔体1内,在铺设任意x1层纤维织物后将y1个碳纳米管薄膜窄带铺设在最上层纤维织物上的预设位置处,继续铺设任意x2层纤维织物后再次将y2个碳纳米管薄膜窄带铺设在最上层纤维织物的预设位置处...以此类推,直至铺设最少5个碳纳米管薄膜窄带,在最后一个碳纳米管薄膜窄带上再铺设任意层纤维织物,从而构成纤维织物铺层。在实际应用中,x1和x2的值可以相同也可以不同,但x1和x2均应大于等于2,也就是说,厚度方向上相邻两个碳纳米管薄膜窄带之间至少应间隔2层纤维织物,优选间隔3~5层纤维织物。同样地,y1和y2的值可以相同也可以不同,y1和y2的取值优选为1或2,也就是说,同一层纤维织物铺层上优选铺设1~2个碳纳米管薄膜窄带。当铺设2个碳纳米管薄膜窄带时,绘制电阻-时间曲线时的电阻值取2个测量电阻的平均值。并且由于底层纤维织物铺层的电阻测量易出现不稳定现象,优选从下至上第1~3组纤维织物铺层上铺设2个碳纳米管薄膜窄带,其余上层纤维织物铺层上铺设1个碳纳米管薄膜窄带即可。

99.需要注意的是,当测试碳纤维织物时,需将大渗透率且厚度在0.05mm以下的玻璃纤维织物裁剪成可以覆盖住碳纳米管薄膜窄带的尺寸(尽量小),铺覆在碳纳米管薄膜窄带上下表面,将碳纳米管薄膜窄带与其上下方的碳纤维织物分隔开,防止碳纳米管薄膜窄带与碳纤维接触造成短路。当测试玻璃纤维织物时,不需要将碳纳米管薄膜窄带做绝缘处理,直接铺放在对应的纤维铺层中即可。

100.步骤2.4:在倒置腔体上方铺放所述下分流板以及下盖板,下方安放所述上盖板,采用螺栓依次通过上盖板四周的通孔、腔体四周的螺纹孔、下分流板四周的通孔以及下盖板四周的通孔将其锁紧密闭,装配好所述测试模具。

101.其中,在安放下分流板3时,需要用裁剪的1-2mm宽、1-2mm厚的密封胶条放置在密封槽3-1内以及凹槽3-2的边缘处进行密封,确保测试时液体不外溢。密封槽3-1用来密封下分流板3上表面和腔体之间的孔隙,在实际应用中,下分流板3的下表面中的凹槽3-2也可在边界放置密封胶条以密封下分流板和下盖板。螺栓通过上盖板4、下分流板3以及下盖板4上的通孔与腔体1底部的螺纹孔1-1将其锁紧密闭,装配获得渗透率测试模具。

102.在带凸台的腔体1的内腔、腔体1的下表面与下分流板3之间接触的部分,还需要粘上压敏胶带,以防止碳纳米管薄膜窄带的铜丝导线部分因接触钢制金属模具的表面而发生

短路。

103.步骤3:通过所述测试模具对所述纤维织物加压,使所述纤维织物达到预设厚度从而获得相应的体积分数。

104.所述步骤3通过所述测试模具对所述纤维织物加压,使所述纤维织物达到预设厚度从而获得相应的体积分数,具体包括:

105.步骤3.1:通过调节所述测试模具中凸台上的锁紧钉,使锁紧钉向下移动,施加的力作用于所述内分流板上,使内分流板向下移动进而压缩纤维织物;

106.步骤3.2:用游标卡尺测量所述腔体上表面距所述内分流板的距离h1,整个腔体的高度为h0,内分流板的厚度为h2,采用公式h=h

0-h

1-h2计算得到纤维织物铺层的厚度h;

107.步骤3.3:通过改变纤维织物铺层的厚度h达到预设厚度来获得相应的体积分数;

108.在实际应用中,可以通过改变h1的数值进而控制纤维织物铺层厚度h的数值,即可改变纤维体积分数其中vf为纤维的体积分数,n表示纤维铺层的总层数,a表示纤维织物的面密度,ρ表示纤维的体密度,h表示腔体内纤维铺层的厚度。通过改变织物铺层的厚度h控制纤维体积分数vf,纤维体积分数vf一般可控制在45%-70%。

109.步骤4:将所述测试模具中的碳纳米管薄膜窄带连接到所述数据收集装置。

110.具体地,利用导电银胶将两根铜丝导线的一端分别固定在所述碳纳米管薄膜窄带的两端,将两根铜丝导线的另一端连接数字万用表;数字万用表与计算机连接。

111.步骤5:向所述测试模具中注射测试液流体,通过所述数据收集装置记录碳纳米管薄膜窄带的电阻随时间的变化并计算不同碳纳米管薄膜窄带相对于腔体下表面的距离。

112.所述步骤5向所述测试模具中注射测试液流体,通过所述数据收集装置记录碳纳米管薄膜窄带的电阻随时间的变化并计算不同碳纳米管薄膜窄带相对于腔体下表面的距离,具体包括:

113.步骤5.1:向所述测试模具中注射测试液流体,通过所述数据收集装置记录碳纳米管薄膜窄带的电阻随时间的变化;所述测试液可以为市售的大豆油、玉米浆或者硅油等,其粘度一般小于0.3pa

·

s。

114.图8为本发明实施例提供的渗透率测试系统的整体装配示意图,参见图8,将铺设的碳纳米管薄膜窄带接入数据收集装置后,将进胶管道连接下盖板2的进/出气口2-2,用温度计测试此时测试液流体的温度,对应其温度-粘度曲线,得出此时测试液流体的粘度。驱动压力可在液体注入端施加正压、也可在排气端抽真空(负压),具体操作方式如下:施加正压时,打开空气压缩机(简称空压机)输出0.4-0.6mpa的气压给压力储液罐,调节压力储液罐内的气压为0.1-0.3mpa;施加负压时,将真空泵通过气管连接液体收集瓶,液体收集瓶在通过气管接入上盖板4的进/出气口4-2,关闭压力储液罐出胶口的阀门,打开真空泵,待压力表读数为-0.1mpa时,准备进行下一步操作。打开数据收集装置记录碳纳米管薄膜窄带的电阻变化,打开压力储液罐的出胶口,测试液流体在压力的推动下流入模具浸润纤维织物,液体注入过程中,记录液体开始注入时刻,持续采集电阻信息,采集完整的电阻变化曲线,腔体内测试液流体的液面高度高于内分流板5时,继续测试一段时间,关闭空气压缩机或真空泵、关闭数据收集装置、关闭压力储液罐的出胶口并释放气压,结束测试,得到碳纳米管薄膜窄带的电阻随时间的变化数据。

115.步骤5.2:根据所述纤维织物铺层的厚度h以及铺层数n计算出纤维织物的单层厚度为h/n;

116.步骤5.3:根据每个碳纳米管薄膜窄带铺设在纤维铺层中的位置,按照各个碳纳米管薄膜窄带相对于腔体的位置,从下至上依次计算出每个碳纳米管薄膜窄带相对于腔体下表面的距离l1、l2、l3···

ln。

117.步骤6:根据所述碳纳米管薄膜窄带的电阻随时间的变化以及不同碳纳米管薄膜窄带相对于腔体下表面的距离绘制厚度方向的流动前锋位置平方-时间曲线。

118.所述步骤6根据所述碳纳米管薄膜窄带的电阻随时间的变化以及不同碳纳米管薄膜窄带相对于腔体下表面的距离绘制厚度方向的l

2-t曲线,具体包括:

119.步骤6.1:根据所述碳纳米管薄膜窄带的电阻随时间的变化绘制电阻-时间点线图;

120.将数据收集装置收集的每个碳纳米管薄膜窄带的电阻(r)大小随时间t的变化数据绘制成电阻-时间点线图,即r-t点线图。

121.步骤6.2:通过origin软件根据所述电阻-时间点线图绘制电阻相对变化率-时间曲线图,即

△

r/r

0-t曲线图,其中r0为测试启动时初始时刻碳纳米管薄膜窄带的电阻;

△

r=r-r0,指不同时刻的电阻与初始电阻之差。

122.图9为本发明实施例提供的电阻相对变化率-时间曲线图的示意图,参见图9,

△

r/r

0-t曲线图的特征包括平稳基线、电阻升高阶段、高电阻平台。窄带电阻由平稳基线变为电阻升高阶段的突变点作为渗透液体流动前锋的到达时刻,突变点定义为该点之后连续3个点的电阻变化率均大于0.5%的点。

123.步骤6.3:绘制

△

r/r

0-t曲线图后,根据

△

r/r

0-t曲线图电阻变化率突变点确定测试液流体到达各个碳纳米管薄膜窄带的响应时间分别为s1、s2、s3···

sn;所述突变点的定义为该点之后连续3个点的电阻变化率大于0.5%;

124.步骤6.4:确定测试液流体流动前锋接触到碳纳米管薄膜窄带对应的位置以及时间为:l1=l1,t1=s1;l2=l2,t2=s2;......;ln=ln,tn=sn;

125.步骤6.5:根据测试液流体流动前锋的位置l以及对应时间t之间的对应关系,通过origin软件绘制出厚度方向的流动前锋位置平方-时间曲线,即l

2-t曲线。

126.步骤7:将所述厚度方向的流动前锋位置平方-时间曲线的斜率代入达西定律,计算出所述纤维织物在相应体积分数下的厚度方向非饱和渗透率。

127.所述步骤7将所述厚度方向l

2-t曲线的斜率代入达西定律,计算出所述纤维织物在相应体积分数下的厚度方向非饱和渗透率,具体包括:

128.步骤7.1:通过线性拟合得到所述厚度方向l

2-t曲线的斜率k;

129.步骤7.2:根据达西定律计算出所述纤维织物在相应体积分数下的厚度方向非饱和渗透率其中η为测试液流体的粘度;为纤维织物铺层的孔隙率,vf为纤维体积分数;δp为注射压力大小;k为l

2-t曲线线性拟合的斜率。

130.本发明通过设计一套渗透率测试系统,该测试装置由测试模具、碳纳米管薄膜窄带以及数据收集装置组成,实现了厚度方向上非饱和渗透率的测定。本发明方法首先将待测试纤维织物以及碳纳米管薄膜窄带按照一定的顺序铺放在测试模具中,通过模具凸台上

的锁紧钉控制内分流板并对织物加压,使纤维织物铺层达到一定的厚度从而获得相应的体积分数;然后将碳纳米管薄膜窄带连接到数据收集装置,注射测试液流体,记录碳纳米管薄膜窄带电阻的变化以及计算不同碳纳米管薄膜窄带之间的距离,将所得数据处理后代入达西定律从而计算出纤维织物在相应体积分数下的厚度方向非饱和渗透率。本发明基于碳纳米管窄带监测流动前锋的渗透率测试方法操作简便、适用性强、能够获得可较高的纤维体积分数,并且能够准确测定高纤维体积分数铺层的厚度方向非饱和渗透率,具有广泛的应用前景。

131.基于本发明提供的方法,本发明还提供一种基于碳纳米管窄带监测流动前锋的渗透率测试装置,包括:

132.渗透率测试系统;所述渗透率测试系统包括测试模具、碳纳米管薄膜窄带以及数据收集装置;

133.窄带铺放及模具装配模块,用于将待测试的纤维织物以及所述碳纳米管薄膜窄带按照预设顺序铺放在所述测试模具中的预设位置,并装配好所述测试模具;

134.纤维织物加压模块,用于通过所述测试模具对所述纤维织物加压,使所述纤维织物达到预设厚度从而获得相应的体积分数;

135.数据收集装置连接模块,用于将所述测试模具中的碳纳米管薄膜窄带连接到所述数据收集装置;

136.数据收集记录模块,用于向所述测试模具中注射测试液流体,通过所述数据收集装置记录碳纳米管薄膜窄带的电阻随时间的变化并计算不同碳纳米管薄膜窄带相对于腔体下表面的距离;

137.曲线绘制模块,用于根据所述碳纳米管薄膜窄带的电阻随时间的变化以及不同碳纳米管薄膜窄带相对于腔体下表面的距离绘制厚度方向的流动前锋位置平方-时间曲线;

138.渗透率计算模块,用于将所述厚度方向的流动前锋位置平方-时间曲线的斜率代入达西定律,计算出所述纤维织物在相应体积分数下的厚度方向非饱和渗透率。

139.下面提供本发明一种基于碳纳米管窄带监测流动前锋的渗透率测试方法的3个具体实施例。

140.实施例1:

141.采用碳纤维单向织物xw-70-u-300为测试对象,正交铺层,将织物裁剪为10

×

10cm2后按照层数2/4/4/4/4/4/2方式,铺设共24层织物(用符号“/”两边的数字表示)以及6个电阻响应元件(用符号“/”表示)。采用大豆油为测试液流体,实验温度为20.5℃,对应的粘度为0.1147pa

·

s,织物铺层厚度为7.96mm,对应体积分数为50.36%,连接设备,调节压力储液罐的压力为0.15mpa。每个电阻响应元件的数据分别为:l1=0.66mm,t1=21.56s;l2=1.99mm,t2=22.19s;l3=3.32mm,t3=23.24s;l4=4.64mm,t4=24.62s;l5=5.97mm,t5=29.54s;l6=7.30mm,t6=32.31s。线性拟合后的斜率k=4.6153

×

10-6

,带入达西定律得出厚度方向非饱和渗透率为kz=8.76

×

10-13

m2。

142.实施例2:

143.采用玻璃纤维单向织物egfw430为测试对象,单向铺层,将织物裁剪为10

×

10cm2后按照层数1/4/4/4/4/4/1的方式,碳纳米管薄膜窄带采用平行排列,总共铺设共22层织物以及6个电阻响应元件。采用大豆油为测试液流体,实验温度为25.5℃,对应的粘度为

0.10251pa

·

s,织物铺层厚度为6.16mm,对应体积分数为60.34%,连接设备,调节压力储液罐的压力为0.1mpa。每个电阻响应元件的数据分别为:l1=0.28mm,t1=15.79s;l2=1.4mm,t2=18.84s;l3=2.52mm,t3=22.32s;l4=3.64mm,t4=36.47s;l5=4.76mm,t5=55.21;l6=5.88mm,t6=66.42s。线性拟合后的斜率k=0.6474

×

10-6

,带入达西定律得出厚度方向非饱和渗透率为kz=1.32

×

10-13

m2。

144.实施例3:

145.采用玻璃纤维平纹织物ew100为测试对象。将织物裁剪为10

×

10cm2后按照层数2/10/10/10/10/10/2的方式,铺设共54层织物以及6个电阻响应元件。采用大豆油为测试液流体,实验温度为21.5℃,对应的粘度为0.1117pa

·

s,织物铺层厚度为4.74mm,对应体积分数为55.88%,连接设备,调节压力储液罐的压力为0.1mpa。每个电阻响应元件的数据分别为:l1=0.18mm,t1=34.92s;l2=1.05mm,t2=35.63s;l3=1.93mm,t3=37.08s;l4=2.81mm,t4=38.88s;l5=3.69mm,t5=39.96s;l6=4.56mm,t6=41.41s。线性拟合后的斜率k=3.0861

×

10-6

,带入达西定律得出厚度方向非饱和渗透率为kz=7.58

×

10-13

m2。

146.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的系统而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

147.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。