:

1.本发明属于城镇燃气设备性能测试技术领域,尤其涉及一种间接作用式调压器静特性替代测试装置及测试方法。

背景技术:

2.在燃气输配系统中,间接作用式燃气调压器起到将上游的燃气压力调节至满足下游需求压力的作用,相对于直接作用式调压器,其具有流量大、压力高的特点,在市政燃气系统中应用非常广泛。其静特性需要根据使用场合进行选取和配合,否则可能造成流通能力过小时无法满足下游用气,或流通能力过大时,压力稳定性变差的问题。

3.目前国内对燃气调压器在高压力、大流量工况下的检验条件存在不足和检验过程耗能严重造成调压器缺少足够的检验数据,同时,对于间接作用式调压器往往安装在实际现场后,经过试通气后才能了解其静特性性能,一旦选型不合适或调压器存在故障,会造成巨大的时间和经济损失。因此,在间接作用式燃气调压器的定型检验及出厂测试阶段急需一种预先获取其静特性性能的方法。

技术实现要素:

4.针对现有技术中的上述不足,本发明提供的一种间接作用式调压器静特性替代测试装置,使用该装置只需要较低压力及小流量测试环境下的试验数据,就能完成调压器静特性测试的目标,从而减少了测试能耗并降低了对测试系统的压力和流量要求。

5.本发明的另一目的是提供上述间接作用式调压器静特性替代测试装置的测试方法。

6.为了达到上述目的,本发明采用的技术方案是:一种间接作用式调压器静特性替代测试装置,其特征在于:包括提供调压器主阀体实验气源以及气动阀动力气源的供气装置、提供调压器指挥器实验气源的高压供气装置、主阀体控制管路、压力控制管路和指挥器管路,所述供气装置由压缩机组和空气储存罐连接组成,所述空气储存罐的出口分别连接主阀体测试管路和压力控制管路,所述主阀体控制管路上依次安装主阀体管路压力控制装置、被测调压器主阀体和主阀体管路流量调节阀,所述压力控制管路与主阀体管路压力控制装置连接为其提供调节气源,所述高压供气装置的出口通过指挥器管路依次将高压减压阀、被测调压器的指挥器和指挥器管路流量控制装置连接起来。

7.上述一种间接作用式调压器静特性替代测试装置的测试装置,其特征在于:包括以下步骤:

8.(a1)在指挥器的连接为正常工作状态下,设定被测试调压器的出口压力为其初设的最低出口压力p

2min

,将调压器主阀体的入口压力调节至其初设的最低入口压力p

1min

,利用主阀体管路流量调节阀改变流量q,先逐步增加至最大试验流量q

l

,然后逐步降低至零,记录每个测量点调压器的出口压力和流量,根据测量点数据,先绘制一条静特性曲线,然后准备静特性替代测试方法;

9.(a2)将指挥器的连接改为替代试验状态,以最低入口压力p

1min

供给指挥器,将出口压力p2调整至初设最低出口压力p

2min

,进行调压器不同开度的流量系数试验,试验并记录调压器主阀体在指定压力p

1,s

下流量qv分别最大流量为q

max

的20%、40%、60%、80%、100%时的调压器流量系数cg;

10.(a3)指挥器的连接为替代试验状态,调压器主阀体在指定压力p

1,s

下,分别以入口压力p

1min

、p

1av

、p

1max

供给指挥器,将出口压力p2分别调整至初设出口压力p

2min

、p

2int

、p

2max

,在每种指挥器状态下,改变指挥器管路微流量调节阀的开度,使得通过流量qv依次为q

max

的20%、40%、60%、80%、100%,并依次记录取压腔内的出口压力p2;

11.(a4)根据各个试验过程中的出口压力p2、流量qv和流量系数cg绘制曲线图,并外推现场使用条件下的工况流量q,并完成对静特性曲线结果的评价。

12.优选地,所述空气储存罐为横卧放置的柱形密封罐体结构,其后部安装有与主阀体控制管路和压力控制管路连接的接口。

13.优选地,所述主阀体控制管路上安装置于主阀体管路压力控制装置前部的截止阀、流量计、压力变送器和温度变送器。

14.优选地,所述主阀体管路压力控制装置和被测调压器主阀体连接的主阀体控制管路上安装压力变送器和温度变送器。

15.优选地,所述压力控制管路上安装气动比例调节阀与主阀体管路压力控制装置连接。

16.优选地,所述高压供气装置为存储压力为4.0mpa~20.0mpa含瓶阀的氮气或空气瓶。

17.优选地,所述指挥器管路流量控制装置由高精度稳压器和微流量调节阀构成,高精度稳压器与被测调压器的指挥器的出口相连。

18.优选地,所述将高压减压阀、被测调压器的指挥器和指挥器管路流量控制装置连接的指挥器管路安装截止阀。

19.优选地,所述步骤(a1)在q=0~q

l

间至少应分布11个测量点,分别为:初始点、5个流量增加点、4个流量降低点、1个零流量点。

20.优选地,所述步骤(a2)中所述指定压力p

1,s

在20kpa~100kpa之间。

21.优选地,所述步骤(a2)中所述最大流量q

max

为指定压力p

1,s

下调压器主阀体开度为100%时的流量。

22.优选地,所述步骤(a2)中所述流量系数cg的试验和计算方法包括:

23.①

在调压器主阀体开度下,调压器主阀体的入口压力在区间20kpa~100kpa的范围内选取最少n(n≥3)个间隔相当的值,出口调节阀全开,分别测量并记录流量qv、主阀体上游的介质温度t1、进口压力p1和大气压力pa,按照公式(1)和(2)计算压差比x和yc

[0024][0025][0026]

②

将试验点绘在以压差比x为横坐标,yc为纵坐标的直角坐标上,使用线性方程对试验点进行拟合,在拟合直线的x为0处,y等于1,此时yc即为流通能力系数c,从而获取被测

调压器样品的流通能力系数c,从yc为0.667c时的横坐标处可以获取临界压差比x

t

,根据公式(3)计算k1,

[0027][0028]

③

使用测试所得n(n≥3)组数据以及k1值,按照公式(4),计算c

g,i

(i=1,2,

···

,n),按照公式(5),计算流量系数cg,

[0029][0030][0031]

优选地,所述步骤(a4)中所述现场使用条件下的工况流量q的外推计算方法包括:

[0032]

①

当调压器主阀体进出口压差比x满足不小于8100/k

12

时,其流量q按公式(6)计算,

[0033][0034]

②

当调压器主阀体进出口压差比x小于8100/k

12

时,其流量q的计算公式如式(7)所示。

[0035][0036]

优选地,所述步骤(a4)中所述静特性曲线的绘制方法包括:

[0037]

①

对于任意p2设定值,将其流量qv与出口压力p2的试验结果画在qv-p2坐标图上;

[0038]

②

将流量qv与流量系数cg的试验结果画在qv-cg坐标图上;

[0039]

③

计算对应压力下的流量q,将流量q与流量系数cg的计算结果画在q-cg坐标图上;

[0040]

④

将流量q与出口压力p2的结果画在q-p2坐标图上。

[0041]

优选地,所述步骤(a4)中所述静特性曲线结果的评价方法包括:

[0042]

①

将替代试验状态的计算结果与正常工作状态的试验结果进行对比,如出口压力的绝对偏差满足小于等于20%ac,则该方法计算得到的所有结果可以接受,如不满足,则该方法结果不应被使用;

[0043]

②

静态结果采用正常工作状态的试验结果。

[0044]

本发明通过在调压器指挥器的替代试验连接状态,获取在指定压力下调压器主阀体在不同开度的流量,并完成对不同开度的流量系数试验,利用各个试验过程中的出口压力、流量和流量系数的数据绘制曲线图,并外推现场使用条件下的工况流量,完成对静特性曲线结果的评价。在只需要在试验条件下,使用较少的气量便可以获取对大口径、高压力间接作用式调压器的静特性,节约了大量用气成本且具有良好的操作性;与传统的调压器静特性试验方法相比,不仅减少了试验用气,降低了对实验室储气能力的要求,也避免了因国内缺少高压、大流量测试环境造成的调压器评价缺失问题,且经本方法处理后静特性结果

直观可见。

附图说明:

[0045]

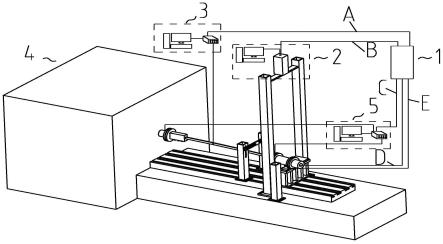

图1为间接作用式调压器静特性替代测试方法所用测试装置的示意图;

[0046]

图2为压差比x与yc的关系图;

[0047]

图3为流量qv与流量系数cg关系图;

[0048]

图4为流量qv与出口压力p2关系图;

[0049]

图5为流量系数cg与工况流量q关系图;

[0050]

图6为工况流量q与出口压力p2关系。

[0051]

其中:1-压缩机组;2-空气储存罐;3-压力变送器;4-温度变送器;5-流量计;6-主阀体管路压力控制装置;7-压力变送器;8-温度变送器;9-被测调压器主阀体;10-压力变送器;11-主阀体管路流量调节阀;12-气动比例调节阀;13-被测调压器的指挥器;14-高压供气气瓶;15-高压减压阀;16-高精度稳压器;17-微流量调节阀;v1-截止阀;v2-截止阀;v3-截止阀;v4-截止阀;v5-截止阀。

具体实施方式:

[0052]

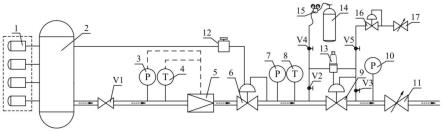

参见图1,本发明提供的间接作用式调压器静特性替代测试方法所用测试装置,包括提供调压器主阀体实验气源以及气动阀动力气源的供气装置、提供调压器指挥器实验气源的高压供气气瓶、主阀体控制管路、压力控制管路和指挥器管路。

[0053]

所述供气装置由压缩机组1和空气储存罐2连接组成,空气储存罐为横卧放置的柱形密封罐体结构,压缩机组将压缩后的空气打入空气储存罐中并维持罐内压力恒定。其后部安装有与主阀体控制管路和压力控制管路连接的接口。供气装置为测试过程的主阀体提供气源,为主阀体管路压力控制装置提供压力信号。

[0054]

所述空气储存罐的出口分别连接主阀体测试管路和压力控制管路,所述主阀体控制管路上依次安装截止阀v1、压力变送器3、温度变送器4、流量计5、主阀体管路压力控制装置6、压力变送器7、温度变送器8、被测调压器主阀体9和主阀体管路流量调节阀11。

[0055]

所述压力控制管路上安装气动比例调节阀12与主阀体管路压力控制装置6连接为其提供调节气源,调整气动比例调节阀的开度将管路压力减压至测试所需压力,依此来改变主阀体管路内的压力。

[0056]

所述高压供气气瓶14的瓶阀出口通过指挥器管路依次将高压减压阀15、被测调压器的指挥器13和指挥器管路流量控制装置连接起来,且在连接的指挥器管路上安装截止阀v2-v5。所述指挥器管路流量控制装置由高精度稳压器16和微流量调节阀17构成,高精度稳压器16与被测调压器的指挥器13的出口相连,调整微流量调节阀的开度改变指挥器管路内的流量,所述高压供气气瓶为存储压力为4.0mpa~20.0mpa含瓶阀的氮气或空气瓶。

[0057]

本发明利用上述测试装置提供的间接作用式调压器静特性替代测试方法包括如下步骤:

[0058]

(a1)在指挥器的连接为正常工作状态下,设定被测试调压器的出口压力为其初设的最低出口压力p

2min

,将调压器主阀体的入口压力调节至其初设的最低入口压力p

1min

,利用主阀体管路流量调节阀改变流量q,先逐步增加至最大试验流量q

l

,然后逐步降低至零,在q

=0~q

l

间至少应分布11个测量点,分别为:初始点、5个流量增加点、4个流量降低点、1个零流量点。记录每个测量点调压器的出口压力和流量,根据测量点数据,先绘制一条静特性曲线,然后准备静特性替代测试方法;

[0059]

(a2)将指挥器的连接改为替代试验状态,以最低入口压力p

1min

供给指挥器,将出口压力p2调整至初设的最低出口压力p

2min

,进行调压器不同开度的流量系数试验,试验并记录调压器主阀体在指定压力p

1,s

下流量qv分别最大流量为q

max

的20%、40%、60%、80%、100%时的调压器流量系数cg;

[0060]

所述最大流量q

max

为指定压力p

1,s

下调压器主阀体开度为100%时的流量;

[0061]

所述指定压力p

1,s

在20kpa~100kpa之间;

[0062]

所述流量系数cg的试验和计算方法包括:

[0063]

①

在调压器主阀体开度下,调压器主阀体的入口压力在区间20kpa~100kpa的范围内选取最少n(n≥3)个间隔相当的值,出口调节阀全开,分别测量并记录流量qv、主阀体上游的介质温度t1、进口压力p1和大气压力pa,按照公式(1)和(2)计算压差比x和yc

[0064][0065][0066]

②

将试验点绘在以压差比x为横坐标,yc为纵坐标的直角坐标上,使用线性方程对试验点进行拟合,在拟合直线的x为0处,y等于1,此时yc即为流通能力系数c,从而获取被测调压器样品的流通能力系数c,从yc为0.667c时的横坐标处可以获取临界压差比x

t

,根据公式(3)计算k1,

[0067][0068]

③

使用测试所得n(n≥3)组数据以及k1值,按照公式(4),计算c

g,i

(i=1,2,

···

,n),按照公式(5),计算流量系数cg,

[0069][0070][0071]

(a3)指挥器的连接为替代试验状态,调压器主阀体在指定压力p

1,s

下,分别以入口压力p

1min

、p

1av

、p

1max

供给指挥器,将出口压力p2分别调整至p

2min

、p

2int

、p

2max

,在每种指挥器状态下,改变指挥器管路微流量调节阀的开度,使得通过流量qv依次为q

max

的20%、40%、60%、80%、100%或更小的开度间隔,并依次记录取压腔内的出口压力p2;

[0072]

(a4)根据各个试验过程中的出口压力p2、流量qv和流量系数cg绘制曲线图,并外推现场使用条件下的工况流量q,并完成对静特性曲线结果的评价;

[0073]

所述现场使用条件下的工况流量q的外推计算方法包括:

[0074]

①

当调压器主阀体进出口压差比x满足不小于8100/k

12

时,其流量q按公式(6)计

算,

[0075][0076]

②

当调压器主阀体进出口压差比x小于8100/k

12

时,其流量q的计算公式如式(7)所示。

[0077][0078]

所述静特性曲线的绘制方法包括:

[0079]

①

对于任意p2设定值,将其流量qv与出口压力p2的试验结果画在qv-p2坐标图上;

[0080]

②

将流量qv与流量系数cg的试验结果画在qv-cg坐标图上;

[0081]

③

计算对应压力下的流量q,将流量q与流量系数cg的计算结果画在q-cg坐标图上;

[0082]

④

将流量q与出口压力p2的结果画在q-p2坐标图上。

[0083]

所述静特性曲线结果的评价方法包括:

[0084]

①

将替代试验状态的计算结果与正常工作状态的试验结果进行对比,如出口压力的绝对偏差满足小于等于20%ac,则该方法计算得到的所有结果可以接受,如不满足,则该方法结果不应被使用;

[0085]

②

静态结果采用正常工作状态的试验结果。

[0086]

本发明指挥器的连接状态改变方法包括:

[0087]

(b1)调压器的指挥器至少含有一路连接调压器入口侧管路和一路获取调压器出口压力的端口。

[0088]

(b2)指挥器连接的正常工作状态为调压器在现场正常工作时的一种状态。

[0089]

(b3)指挥器连接的替代试验状态为运用所述测试方法时指挥器的连接状态,在此状态下,指挥器的入口侧端口与独立于主阀体管路之外的高压供气装置、高压减压阀连接,指挥器的出口侧端口与指挥器管路流量控制装置连接。

[0090]

(b4)调压器主阀体管路流量调节阀为100%开度。;

[0091]

本发明的一个实施例中,按上述方法进行调压器静特性试验:

[0092]

步骤1:在指挥器正常工作状态下,即截止阀v1、v2和v3打开,截止阀v4和v5关闭,将调压器主阀体和指挥器的入口压力调节为500kpa,通过调节主阀体流量调节阀的开度,分别测试5个开度下调压器的静特性数据。

[0093]

表1实测调压器的静特性数据

[0094][0095]

步骤2:将指挥器的连接为替代试验状态,即截止阀v1、v4和v5打开,截止阀v2和v3关闭,调压器主阀体在指定压力50kpa下,以压力500kpa供给指挥器,记录调压器的最大流量q

max

为320m3/h。

[0096]

步骤3:改变指挥器管路微流量调节阀的开度,使得通过流量qv依次为q

max

的20%(64m3/h),在此状态下,以20~100kpa的范围内选取5个压力供给调压器主阀体。测量并记录流量qv、主阀体上游的介质温度t1、进口压力p1和大气压力pa。并计算x和yc。

[0097]

表2替代试验状态下的试验结果

[0098][0099]

步骤4:对x和yc进行线性拟合,得出x

t

,并计算k1。

[0100][0101]

步骤5:使用测试所得5组数据以及k1值,按照公式(4),计算c

g,i

(i=1,2,

···

,5),按照公式(5),计算流量系数cg。

[0102]

表3流量系数cg计算结果

[0103][0104]

步骤6:按照步骤3~5,依次计算流量qv依次为q

max

的40%、60%、80%、100%的流量系数cg,并绘制于qv-cg坐标图中。

[0105]

步骤7:指挥器的连接为替代试验状态,调压器主阀体在指定压力50kpa下,以压力500kpa供给指挥器,改变指挥器管路微流量调节阀的开度,使得通过流量qv依次为q

max

的20%、40%、60%、80%、100%,并依次记录取压腔内的出口压力p2,并绘制于qv-p2坐标图中。

[0106]

步骤8:根据流量系数公式,计算不同开度下,调压器主阀体在压力500kpa下的工况流量q,画在cg-q坐标图上。

[0107]

步骤9:将流量q与出口压力p2的结果画在q-p2坐标图中。

[0108]

步骤10:对比出口压力的绝对偏差最大为0.4%,小于等于1%(ac=0.5,20%ac=1%)。结果可以接受。

[0109]

以上实施例仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。