1.本发明属于镍钴氢氧化物生产技术领域,具体涉及一种镍钴氢氧化物反应溢流料的分级回收装置及回收方法。

背景技术:

2.镍钴氢氧化物的生产工艺流程一般为:采用硫酸镍溶液和硫酸钴溶液配制镍钴二元液,镍钴二元液、氨水、液碱进行共沉淀反应,再进行压滤、洗涤、离心脱水、闪蒸干燥、筛分、除铁、包装,得到成品。

3.部分型号镍钴氢氧化物的反应过程分阶段进行,前期为溢流阶段,后期为浓密阶段,溢流阶段的溢流料会成为废料,废料回收需压滤后经称重、人工投料进酸溶槽酸溶,酸溶合格后分批掺入配制槽配制镍钴二元液,再到合格液槽,此过程需要称重、人工投料、掺入配制等过程,回收流程较长。

技术实现要素:

4.针对现有技术中的问题,本发明提供一种镍钴氢氧化物反应溢流料的分级回收装置及回收方法,本发明能够将镍钴氢氧化物反应溢流料分级回收使用,优化反应溢流料的回收流程,减少生产废料量,提高回收效率,降低生产成本。

5.本发明采用以下技术方案:

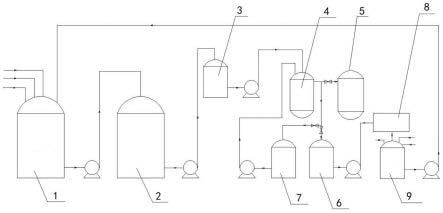

6.一种镍钴氢氧化物反应溢流料的分级回收装置,其特征在于,所述装置包括配制槽(1)、合格液槽(2)、缓冲槽(3)、反应釜(4)、浓密器(5)、第一溢流槽(6)、第二溢流槽(7)、压滤机(8)、酸溶槽(9),配制槽(1)与合格液槽(2)通过安装有离心泵的管道连接,合格液槽(2)与缓冲槽(3)通过安装有离心泵的管道连接,缓冲槽(3)与反应釜(4)通过安装有离心泵的管道连接,反应釜(4)与第一溢流槽(6)通过安装有第一阀门的溢流管道连接,浓密器(5)与溢流管道通过安装有第二阀门的管道连接,第二溢流槽(7)与溢流管道通过安装有第三阀门的管道连接,第二溢流槽(7)与反应釜(4)通过安装有离心泵的管道连接,第一溢流槽(6)与压滤机(8)通过安装有离心泵的管道连接,压滤机(8)与酸溶槽(9)通过安装有阀门的管道连接,酸溶槽(9)与配制槽(1)通过安装有离心泵的管道连接。

7.根据上述的镍钴氢氧化物反应溢流料的分级回收装置,其特征在于,所述配制槽(1)的顶部加工有三个物料入口。

8.根据上述的镍钴氢氧化物反应溢流料的分级回收装置,其特征在于,所述酸溶槽(9)的顶部加工有三个物料入口。

9.根据上述的镍钴氢氧化物反应溢流料的分级回收装置,其特征在于,所述配制槽(1)的下部与合格液槽(2)的顶部通过安装有离心泵的管道连接,合格液槽(2)的下部与缓冲槽(3)的顶部通过安装有离心泵的管道连接,缓冲槽(3)的下部与反应釜(4)的顶部通过安装有离心泵的管道连接,反应釜(4)的上部与第一溢流槽(6)的顶部通过安装有第一阀门的溢流管道连接,浓密器(5)的上部与溢流管道通过安装有第二阀门的管道连接,第二溢流

槽(7)的顶部与溢流管道通过安装有第三阀门的管道连接,第二溢流槽(7)的下部与反应釜(4)的顶部通过安装有离心泵的管道连接,第一溢流槽(6)的下部与压滤机(8)通过安装有离心泵的管道连接,压滤机(8)的底部与酸溶槽(9)的顶部通过安装有阀门的管道连接,酸溶槽(9)的下部与配制槽(1)的顶部通过安装有离心泵的管道连接。

10.根据上述的镍钴氢氧化物反应溢流料的分级回收装置,其特征在于,所述配制槽(1)、合格液槽(2)、缓冲槽(3)、第一溢流槽(6)、第二溢流槽(7)、酸溶槽(9)均设置有液位计。

11.一种基于上述的镍钴氢氧化物反应溢流料的分级回收装置的回收方法,其特征在于,所述回收方法包括以下步骤:

12.步骤(一):将硫酸镍、硫酸钴、纯水在配制槽(1)中配制二元液;

13.步骤(二):将二元液输送到合格液槽(2)中储存;合格液槽(2)中的二元液输送到缓冲槽(3)中补充液位;缓冲槽(3)中的二元液输送到反应釜(4)中,再向反应釜(4)中通入氨水、液碱进行共沉淀反应;

14.步骤(三):当反应釜(4)中物料的粒径d50生长至3μm-7μm时,打开第一阀门,反应釜(4)中物料溢流到第一溢流槽(6)中储存;当反应釜(4)中物料的粒径d50生长至7μm-10μm时,打开第三阀门,反应釜(4)中物料溢流到第二溢流槽(7)中储存;当反应釜(4)中物料的粒径d50生长至10μm-15μm时,打开第二阀门,反应釜(4)中物料溢流到浓密器(5)中进行浓密,直至反应釜(4)中物料的粒径d50生长至14.5μm-15.5μm,停止向反应釜(4)中进料;

15.步骤(四):将第一溢流槽(6)中物料输送到压滤机(8)中压滤后进入酸溶槽(9)中进行酸溶,得到酸溶后物料,将酸溶后物料输送到配制槽(1)中加纯水调浓度后备用;将第二溢流槽(7)中物料返回到反应釜(4)中作为底料,重新向反应釜(4)中进料进行共沉淀反应。

16.根据上述的镍钴氢氧化物反应溢流料的分级回收装置的回收方法,其特征在于,所述第一溢流槽(6)储存的物料粒径d50为3μm-7μm;所述第二溢流槽(7)储存的物料粒径d50为7μm-10μm。

17.根据上述的镍钴氢氧化物反应溢流料的分级回收装置的回收方法,其特征在于,步骤(四)中将第一溢流槽(6)中物料输送到压滤机(8)中压滤后进入酸溶槽(9)中进行酸溶的步骤为:首先在酸溶槽(9)中用纯水浆化压滤机(8)中压滤后的物料,得到浆料,然后检测浆料的固含量,根据浆料的体积和固含量得到浆料中的固体质量,再向酸溶槽(9)中加入硫酸和亚硫酸钠后搅拌2h-4h,得到酸溶后物料;浆料中的固体质量、硫酸的体积、亚硫酸钠的质量之比为1:2.5-3.5:0.012-0.018。

18.本发明的有益技术效果:本发明将镍钴氢氧化物反应溢流料分两级回收,粒径大的溢流料返回反应釜作为底料重新开机反应;粒径小的溢流料压滤后进入酸溶槽酸溶后定向返回该型号镍钴二元液配制槽,加纯水调浓度后即可使用,优化了反应溢流料回收流程,溢流料分级回收可以减少废料的产生,提高回收效率,反应溢流料分级回收使用可以提高成品率,减少辅料使用量,降低生产成本。

附图说明

19.图1为本发明装置的结构示意图;

20.图2为本发明方法的工艺流程示意图。

具体实施方式

21.参见图1,本发明的一种镍钴氢氧化物反应溢流料的分级回收装置,包括配制槽1、合格液槽2、缓冲槽3、反应釜4、浓密器5、第一溢流槽6、第二溢流槽7、压滤机8、酸溶槽9,配制槽1与合格液槽2通过安装有离心泵的管道连接,合格液槽2与缓冲槽3通过安装有离心泵的管道连接,缓冲槽3与反应釜4通过安装有离心泵的管道连接,反应釜4与第一溢流槽6通过安装有第一阀门的溢流管道连接,浓密器5与溢流管道通过安装有第二阀门的管道连接,第二溢流槽7与溢流管道通过安装有第三阀门的管道连接,第二溢流槽7与反应釜4通过安装有离心泵的管道连接,第一溢流槽6与压滤机8通过安装有离心泵的管道连接,压滤机8与酸溶槽9通过安装有阀门的管道连接,酸溶槽9与配制槽1通过安装有离心泵的管道连接。配制槽1、合格液槽2、缓冲槽3、第一溢流槽6、第二溢流槽7、酸溶槽9均设置有液位计。配制槽1的顶部加工有硫酸镍、硫酸钴、纯水三种物料的物料入口。酸溶槽9的顶部加工有硫酸、亚硫酸钠、纯水三种物料的物料入口。优选的,配制槽1的下部与合格液槽2的顶部通过安装有离心泵的管道连接,合格液槽2的下部与缓冲槽3的顶部通过安装有离心泵的管道连接,缓冲槽3的下部与反应釜4的顶部通过安装有离心泵的管道连接,反应釜4的上部与第一溢流槽6的顶部通过安装有第一阀门的溢流管道连接,浓密器5的上部与溢流管道通过安装有第二阀门的管道连接,第二溢流槽7的顶部与溢流管道通过安装有第三阀门的管道连接,第二溢流槽7的下部与反应釜4的顶部通过安装有离心泵的管道连接,第一溢流槽6的下部与压滤机8通过安装有离心泵的管道连接,压滤机8的底部与酸溶槽9的顶部通过安装有阀门的管道连接,酸溶槽9的下部与配制槽1的顶部通过安装有离心泵的管道连接。

22.参见图2,本发明的镍钴氢氧化物反应溢流料的分级回收装置的回收方法,包括以下步骤:

23.步骤(一):将硫酸镍、硫酸钴、纯水在配制槽1中配制二元液。

24.步骤(二):将二元液输送到合格液槽2中储存;合格液槽2中的二元液输送到缓冲槽3中补充液位;缓冲槽3中的二元液输送到反应釜4中,再向反应釜4中通入氨水、液碱进行共沉淀反应。

25.步骤(三):在第一次溢流阶段,反应釜4中物料的粒径d50生长至3μm-7μm,打开第一阀门,关闭第二阀门和第三阀门,反应釜4中物料溢流到第一溢流槽6(小粒径溢流槽)中储存;第一溢流槽6储存的物料粒径d50为3μm-7μm。在第二次溢流阶段,反应釜4中物料的粒径d50生长至7μm-10μm,打开第三阀门,关闭第一阀门和第二阀门,反应釜4中物料溢流到第二溢流槽7中储存;第二溢流槽7(大粒径溢流槽)储存的物料粒径d50为7μm-10μm。在浓密阶段,反应釜4中物料的粒径d50生长至10μm-15μm,打开第二阀门,关闭第一阀门和第三阀门,反应釜4中物料溢流到浓密器5中进行浓密,直至反应釜4中物料的粒径d50生长至14.5μm-15.5μm,停止向反应釜4中进料,降低反应釜4中搅拌频率。

26.步骤(四):将第一溢流槽6中物料输送到压滤机8中压滤后进入酸溶槽9中进行酸溶,得到酸溶后物料,将酸溶后物料输送到配制槽1中加纯水调浓度后输送到合格液槽储存使用;将第二溢流槽7中物料返回到反应釜4中作为底料,重新向反应釜4中进料进行共沉淀反应,并调高反应釜4中搅拌频率。将第一溢流槽6中物料输送到压滤机8中压滤后进入酸溶

槽9中进行酸溶的步骤为:首先在酸溶槽9中用纯水浆化压滤机8中压滤后的物料,得到浆料,然后检测浆料的固含量,根据浆料的体积和固含量得到浆料中的固体质量,再向酸溶槽9中加入硫酸和亚硫酸钠后搅拌2h-4h,得到酸溶后物料;浆料中的固体质量(kg)、硫酸的体积(l)、亚硫酸钠的质量(kg)之比为1:2.5-3.5:0.012-0.018。

27.实施例1

28.将硫酸镍、硫酸钴、纯水在配制槽1中配制二元液;二元液的浓度为120g/l,二元液中镍钴的摩尔比为9:1。

29.将配制合格的二元液输送到合格液槽2中储存;合格液槽2中的二元液输送到缓冲槽3中补充液位;缓冲槽3中的二元液输送到反应釜4中,再向反应釜4中通入氨水、液碱进行共沉淀反应。

30.开启反应釜4,反应釜4中物料的初始粒径d50为3-4μm,在第一次溢流阶段,反应釜4中物料的粒径d50生长至3μm-7μm,打开第一阀门,关闭第二阀门和第三阀门,反应釜4中物料溢流到第一溢流槽6中储存;在第二次溢流阶段,反应釜4中物料的粒径d50生长至7μm-10μm,打开第三阀门,关闭第一阀门和第二阀门,反应釜4中物料溢流到第二溢流槽7中储存;在浓密阶段,反应釜4中物料的粒径d50生长至10μm-15μm,打开第二阀门,关闭第一阀门和第三阀门,反应釜4中物料溢流到浓密器5中进行浓密,直至反应釜4中物料的粒径d50生长至14.5μm-15.5μm后停止向反应釜4中进料,降低反应釜4中搅拌频率。

31.将第一溢流槽6中物料输送到压滤机8中压滤后进入酸溶槽9中进行酸溶,得到酸溶后物料,将酸溶后物料输送到配制槽1中加纯水调至符合上述二元液的浓度及二元液中镍钴的摩尔比,再输送到合格液槽储存使用;将第二溢流槽7中物料返回到反应釜4中作为底料,重新向反应釜4中进料进行共沉淀反应,并调高反应釜4中搅拌频率。酸溶过程的步骤为:首先用纯水浆化压滤机8中压滤后的物料,得到浆料,然后检测浆料的固含量为150g/l,根据浆料的体积4m3和固含量150g/l得到浆料中的固体质量为600kg,加入硫酸1.8m3和亚硫酸钠9kg,再搅拌2小时,取样检测ph值为2-4,定向回收到配制槽,加纯水调浓度后输送到合格液槽储存使用。

32.实施例2

33.将硫酸镍、硫酸钴、纯水在配制槽1中配制二元液;二元液的浓度为120g/l,二元液中镍钴的摩尔比为9:1。

34.将配制合格的二元液输送到合格液槽2中储存;合格液槽2中的二元液输送到缓冲槽3中补充液位;缓冲槽3中的二元液输送到反应釜4中,再向反应釜4中通入氨水、液碱进行共沉淀反应。

35.开启反应釜4,反应釜4中物料的初始粒径d50为3-4μm,在第一次溢流阶段,反应釜4中物料的粒径d50生长至3μm-7μm,打开第一阀门,关闭第二阀门和第三阀门,反应釜4中物料溢流到第一溢流槽6中储存;在第二次溢流阶段,反应釜4中物料的粒径d50生长至7μm-10μm,打开第三阀门,关闭第一阀门和第二阀门,反应釜4中物料溢流到第二溢流槽7中储存;在浓密阶段,反应釜4中物料的粒径d50生长至10μm-15μm,打开第二阀门,关闭第一阀门和第三阀门,反应釜4中物料溢流到浓密器5中进行浓密,直至反应釜4中物料的粒径d50生长至14.5μm-15.5μm后停止向反应釜4中进料,降低反应釜4中搅拌频率。

36.将第一溢流槽6中物料输送到压滤机8中压滤后进入酸溶槽9中进行酸溶,得到酸

溶后物料,将酸溶后物料输送到配制槽1中加纯水调至符合上述二元液的浓度及二元液中镍钴的摩尔比,再输送到合格液槽储存使用;将第二溢流槽7中物料返回到反应釜4中作为底料,重新向反应釜4中进料进行共沉淀反应,并调高反应釜4中搅拌频率。酸溶过程的步骤为:首先用纯水浆化压滤机8中压滤后的物料,得到浆料,然后检测浆料的固含量为200g/l,根据浆料的体积4m3和固含量200g/l得到浆料中的固体质量为800kg,加入硫酸2.4m3和亚硫酸钠12kg,再搅拌2小时,取样检测ph值为2-4,定向回收到配制槽,加纯水调浓度后输送到合格液槽储存使用。

37.实施例3

38.将硫酸镍、硫酸钴、纯水在配制槽1中配制二元液;二元液的浓度为120g/l,二元液中镍钴的摩尔比为9:1。

39.将配制合格的二元液输送到合格液槽2中储存;合格液槽2中的二元液输送到缓冲槽3中补充液位;缓冲槽3中的二元液输送到反应釜4中,再向反应釜4中通入氨水、液碱进行共沉淀反应。

40.开启反应釜4,反应釜4中物料的初始粒径d50为3-4μm,在第一次溢流阶段,反应釜4中物料的粒径d50生长至3μm-7μm,打开第一阀门,关闭第二阀门和第三阀门,反应釜4中物料溢流到第一溢流槽6中储存;在第二次溢流阶段,反应釜4中物料的粒径d50生长至7μm-10μm,打开第三阀门,关闭第一阀门和第二阀门,反应釜4中物料溢流到第二溢流槽7中储存;在浓密阶段,反应釜4中物料的粒径d50生长至10μm-15μm,打开第二阀门,关闭第一阀门和第三阀门,反应釜4中物料溢流到浓密器5中进行浓密,直至反应釜4中物料的粒径d50生长至14.5μm-15.5μm后停止向反应釜4中进料,降低反应釜4中搅拌频率。

41.将第一溢流槽6中物料输送到压滤机8中压滤后进入酸溶槽9中进行酸溶,得到酸溶后物料,将酸溶后物料输送到配制槽1中加纯水调至符合上述二元液的浓度及二元液中镍钴的摩尔比,再输送到合格液槽储存使用;将第二溢流槽7中物料返回到反应釜4中作为底料,重新向反应釜4中进料进行共沉淀反应,并调高反应釜4中搅拌频率。酸溶过程的步骤为:首先用纯水浆化压滤机8中压滤后的物料,得到浆料,然后检测浆料的固含量为250g/l,根据浆料的体积4m3和固含量250g/l得到浆料中的固体质量为1000kg,加入硫酸3.0m3和亚硫酸钠15kg,再搅拌2-4小时,取样检测ph值为2-4,定向回收到配制槽,加纯水调浓度后输送到合格液槽储存使用。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。