1.本发明涉及热管换热器设备技术领域,具体涉及一种旋流分离热管换热器。

背景技术:

2.随着国家对节能减排要求越来越严,尤其是双碳目标的提出,油田采出水、工业污水、生活污水余热利用越来越受到重视。另外随着油田开发进入中后期,采出水含量不断上升,将形成大量低温余热资源,在油田采出水余热利用方面采出水换热器为关键设备,关乎着采出余热利用系统的稳定性。

3.目前,常用的油田采出水换热器有板式换热器、管壳换热器和螺旋板换热器。由于油田采出水具有矿化度高、易结垢、腐蚀强、含泥沙、含污油的特点,板式换热器流道狭窄、换热板薄,采出水中的腐蚀物、矿化物、泥沙和污油很容易造成换热板腐蚀穿孔和堵塞,且维修困难;管壳换热器若采出水走管程,管程流道细,很容易堵塞,且随着管程内壁结垢,换热效率大幅下降,维修困难;若采出水走壳程,会在管程外壁结垢,加之泥沙和污油共同作用,造成管束间堵塞,换热效率大幅下降,维修困难。螺旋板换热器也流道狭窄,很容易堵塞和泥沙磨损穿孔,且基本无法维修。根据调研情况,这些常用的采出水换热器一般在投产3~5年后便无法使用。

技术实现要素:

4.本发明克服了现有技术的不足,提供了一种旋流分离热管换热器,尤其是具有抗堵塞、抗腐蚀、抗结垢、总传热系数高且便于维修的特点,可应用于油田采出水与清水换热已经各种类似污水与清水换热。

5.本发明所解决的技术问题可以采用以下技术方案来实现:

6.一种旋流分离热管换热器,包括用于无杂质流体介质换热流通的第一筒体和用于含有杂质流体介质换热流通的第二筒体,所述第一筒体和第二筒体之间采用法兰隔板连接,所述第一筒体位于第二筒体正上方,所述贯穿法兰隔板设置有若干个热管,若干个热管的两端分别延伸至第一筒体和第二筒体内,所述贯穿第一筒体及法兰隔板设置有排液管,所述排液管一端延伸至第二筒体内,另一端延伸至第一筒体外,其排液管顶部的出口为污水出口。

7.进一步地,所述的第二筒体从上至下依次包括第一竖直筒体部、第一锥形筒体部、第二竖直筒体部和第二锥形筒体部,所述第一竖直筒体部、第一锥形筒体部、第二竖直筒体部和第二锥形筒体部的孔径从上至下依次减小,所述第一竖直筒体部和第二竖直筒体部分别为两端孔径相同的竖直筒体,所述第一锥形筒体部和第二锥形筒体部为锥台型筒体,所述第二锥形筒体部的底部开口为排污口,所述第一竖直筒体部上设置污水入口。

8.进一步地,所述的第一筒体侧壁的上方设置清水出口,所述第一筒体侧壁的下方设置清水入口,所述第一筒体内从上至下依次设置有多层挡板,所述多层挡板与第一筒体侧壁之间设置有液体流出口,所述相邻两层的挡板与第一筒体侧壁之间液体流出口均相对

称设置。

9.进一步地,所述的清水入口设置在最下层的挡板将第一筒体分割的底部空间的外壁上,所述清水出口设置在最上层的挡板将第一筒体分割的顶部空间的外壁上,所述清水入口和清水出口均分别设置在液体流出口相对一侧的第一筒体侧壁上。

10.进一步地,所述的热管包括热管清水部和热管污水部,所述热管清水部和热管污水部为一体式结构,所述热管清水部位于第一筒体内,热管污水部位于第二筒体内,所述热管清水部的管壁上沿着长度方向设置有螺旋翅片,所述热管污水部的管壁为光滑的管壁。

11.进一步地,所述的第一筒体的顶部还设置有法兰盖板,所述排液管延伸至法兰盖板外部,所述法兰盖板与第一筒体的顶部采用第二螺栓螺母紧固件连接。

12.进一步地,所述的第一筒体、法兰隔板与第二筒体之间采用第一螺栓螺母紧固件连接。

13.进一步地,所述的污水入口为沿着第一竖直筒体部侧壁切向流入的切向入口。

14.本发明的有益效果是:

15.与现有技术相比,本发明的旋流分离热管换热器具有抗堵塞、抗腐蚀、抗结垢、总传热系数高且便于维修的优点。

16.1、抗堵塞:含有泥沙的采出水,由采出水从污水入口进入换热器下半部分,通过下半部分的第一锥形筒体部、第二竖直筒体部和第二锥形筒体部,在第一锥形筒体部内形成旋流,采出水中的泥沙在离心力和重力作用下,沿着第一锥形筒体部、第二竖直筒体部和第二锥形筒体部的内壁下沉至第二锥形筒体部底部的采出水排污口,定期排出。旋流分离后的采出水颗粒物含量下降,同时采出水排液管可设置流道宽阔的管子,不易形成堵塞。分离后的采出水从换热器上部污水出口排出。

17.2、抗腐蚀:第一筒体和第二筒体、法兰隔板、法兰盖板、挡板、热管均可采用抗腐蚀材料;尤其采出水第一筒体和第二筒体材料可以选用非金属材料,极大提升抗腐蚀性能。

18.3、抗结垢:在第一筒体和第二筒体的内壁上、法兰隔板、挡板、及热管上均可喷涂抗结垢涂层,增加热管换热器的抗结垢性。

19.4、将本发明的热管换热器应用到时间的现场使用相比管壳式换热器总传热系数约1500w/m2·

℃,板式换热器约3000w/m2·

℃,螺旋板换热器约2500w/m2·

℃,该换热器采用高导热系数重力常温热管,总传热系数高达5000w/m2·

℃,进而本发明的热管换热器总传热系数高。

附图说明

20.下面结合附图和实施例对本发明进一步说明。

21.图1是本发明的旋流分离热管换热器整体剖面结构示意图。

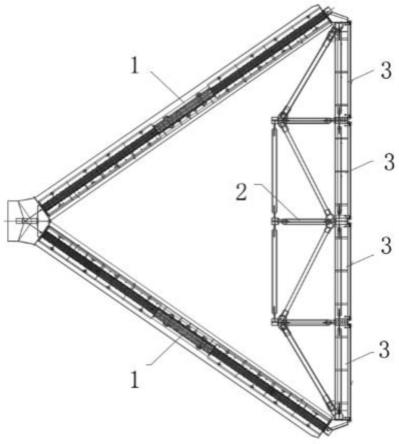

22.图2为本发明的旋流分离热管换热器a-a剖面结构示意图。

23.图3为本发明的旋流分离热管换热器b-b剖面结构示意图。

24.图中:1-污水入口、2-清水入口、3-清水出口、4-污水出口、5-排污口、6-热管清水部、7-热管污水部、8-挡板、9-法兰隔板、10-污水侧壳体、11-清水侧壳体、12-第一螺栓螺母紧固件、13-第二螺栓螺母紧固件、14-法兰盖板。

具体实施方式

25.下面,将通过几个具体的实施例对本发明实施例提供的旋流分离热管换热器的技术方案进行详细介绍说明。

26.参照图1所示,一种旋流分离热管换热器,包括用于无杂质流体介质换热流通的第一筒体和用于含有杂质流体介质换热流通的第二筒体,本发明的第一筒体和第二筒体均为竖立设置,第一筒体和第二筒体之间采用法兰隔板9连接,法兰隔板9将第一筒体和第二筒体的内部空间隔开,第一筒体位于第二筒体正上方,贯穿法兰隔板9设置有若干个热管,若干个热管的两端分别延伸至第一筒体和第二筒体内,若干个热管均为一体式结构,均匀的分布在法兰隔板9上,且贯穿法兰隔板9,贯穿第一筒体及法兰隔板9设置有排液管,排液管一端延伸至第二筒体内,另一端延伸至第一筒体外,其排液管顶部的出口为污水出口4。

27.本发明的换热原理是下部具有热量的含有杂质流体介质进入第二筒体,然后热量通过热管传递到第一筒体内,第一筒体内的无杂质流体介质通过流入和流出,将热量带出,第二筒体的底部用于收集含有杂质流体介质内的杂质,沉积杂质后的液体通过排液管从第一筒体的顶部污水出口4排出。

28.本发明的旋流分离热管换热器适用于油田采出水余热回收、污水源热泵的换热。下述实施例中本发明的无杂质流体介质为清水,含有杂质流体介质为污水。

29.参照图1所示,第二筒体从上至下依次包括第一竖直筒体部、第一锥形筒体部、第二竖直筒体部和第二锥形筒体部,第一竖直筒体部、第一锥形筒体部、第二竖直筒体部和第二锥形筒体部的孔径从上至下依次减小,即第一竖直筒体部的直径与第一锥形筒体部的大口径端的直径相同,第一锥形筒体部的小口径端的直径与第二竖直筒体部的直径相同,第二锥形筒体部的大口径端与第二竖直筒体部的直径相同,第一竖直筒体部和第二竖直筒体部分别为两端孔径相同的竖直筒体,第一锥形筒体部和第二锥形筒体部为锥台型筒体,第二锥形筒体部的底部开口为排污口5,第一竖直筒体部上设置污水入口1,参照图3所示,污水入口1为沿着第一竖直筒体部侧壁切向流入的切向入口,当污水从污水入口1进入后会沿着竖直筒体的内壁第二进行高速旋转,杂质下行,液体则通过排液管从顶部的污水出口4排出,杂质进入第一锥形筒体部下行,然后进入第二竖直筒体部直接掉落至第二锥形筒体部进行沉积,液体在第一锥形筒体部时还会进行旋转,当经过第二竖直筒体部的过度,这位于第二锥形筒体部内的杂质不会在随着液体进行旋转,进而实现了杂质与液体的分离。

30.本发明的换热器在油田采出水余热回收中,含有泥沙的采出水,由采出水从污水入口1进入换热器下半部分,通过下半部分的第一锥形筒体部、第二竖直筒体部和第二锥形筒体部,在圆锥结构内形成旋流,采出水中的泥沙在离心力和重力作用下,沿着锥体外壁下沉至锥体底部采出水排污口5,定期排出。旋流分离后的采出水颗粒物含量下降,同时采出水排液管可设置流道宽阔的管子,不易形成堵塞。分离后的采出水从换热器上部污水出口4排出。

31.参照图1所示,第一筒体侧壁的上方设置清水出口3,第一筒体侧壁的下方设置清水入口2,让清水从下至上的流出,增加了换热时间,可以进行充分的接触换热,第一筒体内从上至下依次设置有多层挡板8,多层挡板8将第一筒体分割成多层空间,也是为了让清水进入多层空间内进行充分的换热,多层挡板8与第一筒体侧壁之间设置有液体流出口,下层的清水可通往上一侧的空间内进行换热,相邻两层的挡板8与第一筒体侧壁之间液体流出

口均相对称设置,使液体形成折流走s路线流出,进而增加换热时间。

32.清水入口2设置在最下层的挡板8将第一筒体分割的底部空间的外壁上,清水出口3设置在最上层的挡板8将第一筒体分割的顶部空间的外壁上,清水入口2和清水出口3均分别设置在液体流出口相对一侧的第一筒体侧壁上,目的使清水可以冲底部向上流入,增加清水与热管之间的接触时间,可进行充分的换热。

33.参照图1、图2和图3所示,热管包括热管清水部6和热管污水部7,热管清水部6和热管污水部7为一体式结构,即为连通的一根热管,分为上下两部分,热管清水部6位于第一筒体内,热管污水部7位于第二筒体内,热管清水部6的管壁上沿着长度方向设置有螺旋翅片,目的是增加散热面积,同时增加与清水的接触面积,增大换热量,热管污水部7的管壁为光滑的管壁,目的是避免污水中的杂质附着在热管上造成堵塞发生。

34.参照图1所示,第一筒体的顶部还设置有法兰盖板14,第一筒体的顶部通过法兰盖板14进行封闭,形成处理浸出液口的密闭空间,进行充分换热,避免热量流水水分蒸发,排液管延伸至法兰盖板14外部,目的是使污水不会污染清水,法兰盖板14与第一筒体的顶部采用第二螺栓螺母紧固件13连接,连接更佳的牢固。

35.参照图1所示,第一筒体、法兰隔板9与第二筒体之间采用第一螺栓螺母紧固件12连接,连接更佳牢固,延长使用寿命,同时安装或拆卸方便,便于维修。

36.本发明中的第一筒体和第二筒体、法兰隔板9、法兰盖板14、挡板8、热管均可采用抗腐蚀材料;尤其采出水第一筒体和第二筒体材料可以选用非金属材料,极大提升抗腐蚀性能。

37.进一步地,第二筒体、法兰隔板9可采用非金属材料或金属材料内部做塑料内衬或耐腐蚀的金属材料,提高污水侧结构耐腐蚀性能;第一筒体、法兰盖板14可以采用金属材料或费金属材料,节省热交换器的制作成本,同时使用寿命长。

38.其中在第一筒体和第二筒体的内壁上、法兰隔板9、挡板8、及热管上均可喷涂抗结垢涂层,增加热管换热器的抗结垢性。

39.将本发明的热管换热器应用到时间的现场使用相比管壳式换热器总传热系数约1500w/m2·

℃,板式换热器约3000w/m2·

℃,螺旋板换热器约2500w/m2·

℃,该换热器采用高导热系数重力常温热管,总传热系数高达5000w/m2·

℃,进而本发明的热管换热器总传热系数高。

40.上面结合附图对本发明的实施方式作了详细的说明,但本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化,其都在该技术的保护范围内。

41.需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

42.各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。