一种空间螺旋弯管的检验方法

1.本技术是申请日为2019年11月20日、申请号为201911140266.5、发明名称为“换热器用空间螺旋弯管的检验方法”的发明专利申请的分案申请。

技术领域

2.本发明涉及管件检测技术领域,具体涉及一种换热器用空间螺旋弯管的检验方法。

背景技术:

3.空间螺旋盘管换热器是一种特殊的管壳式换热器,其结构紧凑,传热系数较大,应用较为广泛,主要用于电力、机械、海洋工程等领域。当设计空间有限而无法放置u型换热管或者要求传热管内流体压降较小时,空间螺旋盘管的独特结构及流动优势会凸显出来。

4.空间螺旋盘管换热器虽具有独特优势,但也存在一定的制造及检验难度。对于螺旋直径较大的传热管,其要求足够长度的直管进行弯制,但受制造厂直管设备影响,无法生产出所需长度的直管,因此需要通过两支或更多支直管对接焊达到长度要求。螺旋盘管后其焊接接头成为整支管子最薄弱部位,如何充分检验焊接区域及整体螺旋盘管满足设计及法规要求为主要难点。另外,空间螺旋盘管换热器通常安全级别要求高,属于关键部件。在正式产品制造前,需要开展螺旋盘管工艺评定工作,以验证供应商所制造的螺旋盘管的整体质量能够满足设计要求。

5.螺旋盘管普遍采用uns n06690材料(美国牌号,其对应法国牌号为nc30fe),是一种奥氏体高镍铬铁(ni-cr-fe)合金。此合金具有显著的抗氧化能力及抗应力腐蚀能力,并具有高强度、优良的冶金稳定性及加工特性。

6.现有技术中螺旋盘管的通用制造工艺流程为:真空感应冶炼

→

电渣重熔

→

锻造开坯

→

热挤压

→

轧制

→

轧态退火

→

时效处理

→

对接焊接

→

空间弯管

→

无损检测

→

清洁度检查

→

包装。

7.螺旋盘管工艺评定是指制造厂在正式批量生产前,按预期要求制造和检验一定数量的传热管,其制造条件应与正式生产时相同。弯管工艺评定也是换热器传热管批量生产前通常采用的验证方法。

8.现有技术及标准中只提到弯管工艺评定的基本要求,对整个弯管工艺评定来说也仅是最低要求,批量生产前不足以验证管子的整体质量和制造稳定性。

技术实现要素:

9.有鉴于此,为了克服现有技术的缺陷以及达到上述目的,本发明的目的是提供一种换热器用空间螺旋弯管的检验方法,提高了检验结果的准确性,降低了检验成本。

10.为了达到上述目的,本发明采用以下的技术方案:

11.一种换热器用空间螺旋弯管的检验方法,包括如下步骤:

12.步骤1):选取多支直管传热管,每支直管传热管的长度满足至少能弯制一个的最

小螺旋直径的弯管单元,在直管传热管轧态退火及时效处理之后,对选取的所述直管传热管进行对接焊形成多个焊接管,每根焊接管中具有相同或不同数量的焊接接头;

13.步骤2):对步骤1)得到的所述焊接管中所有的焊接接头进行无损检测和理化检验;

14.步骤3):将步骤1)中制备的焊接管进行弯制得到最小螺旋直径的空间螺旋弯管,空间螺旋弯管具有若干个弯管单元及焊接接头,所述焊接接头位于所述弯管单元内。控制焊接接头位于弯管单元的弯曲段,而不能位于空间螺旋弯管的过渡段或直管段;

15.步骤4):对步骤3)的空间螺旋弯管中的焊接接头进行无损检测、x射线残余应力检测、mgcl2应力腐蚀和微观裂纹检查;对步骤3)中的空间螺旋弯管的非焊缝部位进行x射线残余应力检测、mgcl2应力腐蚀及微观裂纹检查。

16.优选地,步骤1)中所述直管传热管至少包含在轧态退火或时效处理中位于炉中温度最高点的直管传热管以及温度最低点的直管传热管。其中,温度最高点和温度最低点基于炉温均匀性测定、炉子结构及热处理炉有效区域所确定,此为本领域技术人员的公知常识。

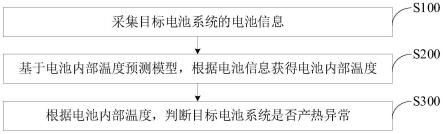

17.优选地,步骤1)中每根焊接管由不少于2根的直管传热管焊接而成。

18.优选地,步骤2)和步骤4)中的所述无损检测的检验项目包括渗透检测和射线检测。

19.更加优选地,步骤2)中所述理化检验包括如下步骤:

20.a.选取具有至少2个焊接接头的焊接管进行拉伸试验,试验项目包括室温拉伸和高温拉伸;此处的室温为18-28℃,高温为依采购方或设计方给定数值为准,通常大于50℃。

21.b.选取具有至少2个焊接接头的焊接管进行晶间腐蚀试验;

22.c.选取具有至少2个焊接接头的焊接管进行硬度检验,检验部位包括焊缝区、热影响区及基体区;硬度检验采取维氏硬度试验方法进行测量;

23.d.选取具有至少1个焊接接头的焊接管进行金相检验,检验项目包括显微组织试验(内外表面500x)、晶粒度测定试验及碳化物分布检验试验(内外表面及中间部位,500x、1000x)。500x、1000x均代表倍数。

24.更加优选地,所述步骤a中用以进行室温拉伸试验的试样长度至少为300mm,用以进行高温拉伸试验的试样长度至少为800mm,所述步骤b、c、d中用以进行晶间腐蚀试验、硬度检验、显微组织试验、晶粒度测定试验及碳化物分布检验试验的试样长度至少为20mm。

25.更加优选地,所述步骤b中用于晶间腐蚀试验的试样取其横向进行检测;所述步骤d中用于晶粒度测定试验的试样取其纵向和横向分别进行检测、用于碳化物分布检验试验的试样取其纵向方向进行检测。检测时,对于晶粒度、碳化物分布或夹杂物一般都规定纵向和/或横向取样,而对于残余应力检测一般规定轴向和/或环向。

26.优选地,步骤3)中弯制得到的空间螺旋弯管中,至少两支空间螺旋弯管中包含不少于2个最小螺旋直径的弯管单元。

27.更加优选地,步骤4)中对具有最小螺旋直径弯管单元的空间螺旋弯管的焊接接头部位进行渗透检测、射线检测、x射线残余应力检测、mgcl2应力腐蚀和微观裂纹检查;步骤4)中对空间螺旋弯管的非焊缝部位进行x射线残余应力检测、mgcl2应力腐蚀及微观裂纹检查。

28.进一步优选地,所述步骤4)中的x射线残余应力检测试验包括轴向和环向两个方向,所选取的用以进行x射线残余应力检测的试样应为完整的带有弯头和过渡段的弯管,且两端直管段自由端需保留长度至少为200mm。弯头指弯曲最大的部位,即残余应力最大处;直管是未发生任何变形的初始管;介于直管和弯管中间的部分称为过渡段,即有少许变形,可以理解为起弯点或终弯点附近区域。

29.以上的最小螺旋直径为换热器设计时确定的管束最小直径,管束的定义为:按照一定规律有序排列的直径大小相同的一组管子,可理解为一批或一捆相同规格的管子。

30.以上步骤在取样过程中充分考虑制造因素和使用条件,通过对焊接管进行室温拉伸试验、高温拉伸试验、硬度检测试验、碳化物分布检验试验、晶粒度测定试验、晶间腐蚀试验、表面残余应力检测试验等,能够全面检验出换热器焊接空间弯管的整体质量,验证制造商的制造能力和管理能力,评判传热管的质量是否满足设计及安全要求,保证制造质量的可重复性,有效减少检验项目,最大程度的降低检验成本。

31.与现有技术相比,本发明的有益之处在于:本发明的换热器用空间螺旋弯管的检验方法,对弯制前的焊接管以及弯制后的空间螺旋弯管进行无损检测和理化检测,通过合理的评定取样及质量检验方法,以有限的检验部位和检验手段来验证螺旋弯管内部质量的均匀性以及验收试验的代表性,该检验方法既能完全检验出传热管整体质量又能最大程度地降低检验的成本,经济适用,适于推广。

附图说明

32.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

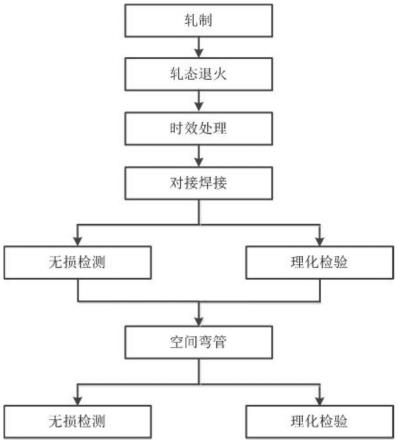

33.图1为本发明优选实施例中空间螺旋弯管的制造及检验流程示意图;

34.图2为本发明优选实施例中直管传热管在轧态退火及时效处理之后取样管对接焊接的示意图;

35.图3为本发明优选实施例中直管传热管在对接焊接后的取样管上室温拉伸取样位置示意图;

36.图4为本发明优选实施例中直管传热管在对接焊接后的取样管上高温拉伸取样位置示意图;

37.图5为本发明优选实施例中直管传热管在对接焊接后的取样管上晶间腐蚀取样位置示意图;

38.图6为本发明优选实施例中直管传热管在对接焊接后的取样管上硬度检验取样位置示意图;

39.图7为本发明优选实施例中直管传热管在对接焊接后的取样管上显微组织、晶粒度及碳化物检验取样位置示意图;

40.图8为本发明优选实施例中空间螺旋弯管的示意图;

41.图9为本发明优选实施例中空间螺旋弯管在带焊接接头和不带焊接接头的取样位置示意图。

具体实施方式

42.为了使本技术领域的人员更好地理解本发明的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

43.如图1所示,本实施例中空间螺旋弯管的制造工艺流程至少包括:轧制

→

轧态退火

→

时效处理

→

对接焊

→

无损检测(渗透检测和射线检测)

→

理化检验

→

空间弯管

→

无损检测(渗透检测和射线检测)

→

理化检验。其中,轧态退火工序用以改善传热管在强度、韧性等方面的性能,时效处理工序主要用以改善传热管碳化物分布及耐腐蚀性能。

44.本实施例的换热器用空间螺旋弯管的检验方法,包括如下步骤:

45.步骤1):选取多支直管传热管,每支直管传热管的长度满足至少能弯制一个的最小螺旋直径的弯管单元,在直管传热管轧态退火及时效处理之后,对选取的直管传热管进行对接焊形成多个焊接管,每根焊接管中具有相同或不同数量的焊接接头。

46.其中,直管传热管至少包含在轧态退火或时效处理中位于炉中温度最高点的直管传热管以及温度最低点的直管传热管。其中,温度最高点和温度最低点基于炉温均匀性测定、炉子结构及热处理炉有效区域所确定,此为本领域技术人员的公知常识。

47.每根焊接管由不少于2根的直管传热管焊接而成。

48.以上的最小螺旋直径为换热器设计时确定的管束最小直径,管束的定义为:按照一定规律有序排列的直径大小相同的一组管子,可理解为一批或一捆相同规格的管子。此为本领域技术人员的公知常识。

49.如图2所示,其为本发明的直管传热管在轧态退火及时效处理之后取样管10对接焊接的示意图,在取样管10为两支直管传热管对接焊接所得,整支焊接传热管由焊缝区、热影响区及基体母材区组成。

50.步骤2):对步骤1)得到的焊接管中所有的焊接接头进行无损检测和理化检验。无损检测的检验项目包括渗透检测和射线检测。

51.理化检验包括如下步骤:

52.a.选取具有至少2个焊接接头的焊接管进行拉伸试验,试验项目包括室温拉伸和高温拉伸。此处的室温为18-28℃,高温为依采购方或设计方给定数值为准,通常大于50℃。

53.如图3所示,为直管传热管在对接焊接后的取样管10上截取室温拉伸试样a1,a1沿取样管10的轴向长度为300mm,且横跨基体母材区、热影响区及对接焊缝区。

54.如图4所示,为直管传热管在对接焊接后的取样管20上截取高温拉伸试样a2,a2沿取样管20的轴向长度为800mm,且横跨基体母材区、热影响区及对接焊缝区。

55.在其他实施例中,用以进行室温拉伸试验的试样长度至少为300mm,用以进行高温拉伸试验的试样长度至少为800mm。

56.b.选取具有至少2个焊接接头的焊接管进行晶间腐蚀试验。

57.如图5所示,为直管传热管在对接焊接后的取样管30上截取晶间腐蚀试样a3,a3沿取样管30的轴向长度至少为30mm,横跨热影响区及对接焊缝区。

58.c.选取具有至少2个焊接接头的焊接管进行硬度检验,检验部位包括焊缝区、热影

响区及基体区;硬度检验采取维氏硬度试验方法进行测量。

59.如图6所示,为直管传热管在对接焊接后的取样管40上截取硬度检验试样a4,a4沿取样管40的轴向长度为70mm,且横跨基体母材区、热影响区及对接焊缝区。

60.d.选取具有至少1个焊接接头的焊接管进行金相检验,检验项目包括显微组织试验(内外表面500x)、晶粒度测定试验及碳化物分布检验试验(内外表面及中间部位,500x、1000x)。其中500x、1000x均代表倍数。

61.如图7所示,为直管传热管在对接焊接后的取样管50上截取显微组织、晶粒度及碳化物检验试样a5,a5沿取样管50的轴向长度为50mm,且横跨基体母材区、热影响区及对接焊缝区。

62.在其他实施例中,用以进行晶间腐蚀试验、硬度检验、显微组织试验、晶粒度测定试验及碳化物分布检验试验的试样长度至少为20mm。步骤b中用于晶间腐蚀试验的试样取其横向进行检测;步骤d中用于晶粒度测定试验的试样取其纵向和横向分别进行检测、用于碳化物分布检验试验的试样取其纵向方向进行检测。检测时,对于晶粒度、碳化物分布或夹杂物一般都规定纵向和/或横向取样,而对于残余应力检测一般规定轴向和/或环向,此为本领域技术人员的公知常识。

63.步骤3):将步骤1)中制备的焊接管进行弯制得到最小螺旋直径的空间螺旋弯管,空间螺旋弯管具有若干个弯管单元及焊接接头,焊接接头位于弯管单元内。控制焊接接头位于弯管单元的弯曲段,而不能位于空间螺旋弯管的过渡段或自由段。如图8和9所示。

64.步骤4):对步骤3)的空间螺旋弯管中的焊接接头进行无损检测、x射线残余应力检测、mgcl2应力腐蚀和微观裂纹检查;对步骤3)中的空间螺旋弯管的非焊缝部位进行x射线残余应力检测、mgcl2应力腐蚀及微观裂纹检查。无损检测的检验项目包括渗透检测和射线检测。

65.本步骤中对具有最小螺旋直径弯管单元的空间螺旋弯管的焊接接头部位进行渗透检测、射线检测、x射线残余应力检测、mgcl2应力腐蚀和微观裂纹检查;步骤4)中对空间螺旋弯管的非焊缝部位进行x射线残余应力检测、mgcl2应力腐蚀及微观裂纹检查。其中,x射线残余应力检测试验包括轴向和环向两个方向,所选取的用以进行x射线残余应力检测的试样应为完整的带有弯头和过渡段的弯管,且两端直管段自由端需保留长度至少为200mm。

66.如图8所示,为空间螺旋弯管示意图。整支盘管包括起弯点、终弯点、带焊接接头部位、不带焊接接头部位、位于两端的直管段、弯管单元、直管段与弯管单元之间的过渡段等特征点。其中,弯头指弯曲最大的部位,即残余应力最大处;直管是未发生任何变形的初始管;介于直管和弯管中间的部分称为过渡段,即有少许变形,可以理解为起弯点或终弯点附近区域。

67.如图9所示,不带焊接接头的弯管单元进行表面残余应力检测,所选取的用以进行x射线残余应力检测的试样a6应为完整的带有弯头和过渡段的弯管,同样的带焊接接头的弯管单元进行表面残余应力检测,所选取的用以进行x射线残余应力检测的试样a7应为完整的带有弯头和过渡段的弯管,即a6没有焊接接头,而a7具有焊接接头,但是二者的取样部位都是弯头和过渡段。起弯点试样a8和终弯点试样a9应为完整的带有弯头和过渡段的弯管,且直管段自由端需保留长度至少为200mm。

68.以上步骤在取样过程中充分考虑制造因素和使用条件,通过对焊接管进行室温拉伸试验、高温拉伸试验、硬度检测试验、碳化物分布检验试验、晶粒度测定试验、晶间腐蚀试验、表面残余应力检测试验等,能够全面检验出换热器焊接空间弯管的整体质量,验证制造商的制造能力和管理能力,评判传热管的质量是否满足设计及安全要求,保证制造质量的可重复性,有效减少检验项目,最大程度的降低检验成本。

69.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。