1.本发明属于辐射加热设备,具体涉及一种应用于mbe设备的衬底加热器。

技术背景

2.分子束外延(mbe)的基本原理就是在超高真空下(《10-10

托)系统中相对的放置衬底和多个分子束源炉(喷射炉),将各项组成物和掺杂剂元素分别放入不同的喷射炉当中,加热炉内,使他们的分子(或原子)以一定的热运动速度和一定的束流强度比例喷射到加热的衬底表面上,与表面相互作用发生表面迁移、分解、吸附和脱附等作用,进行单晶薄膜的外延生长。贝尔实验室提出了一种mbe样品台的设计方案,其使用钽丝作为辐射加热体,可实现将2英寸的硅晶圆片加热到1200℃的温度区间,热丝总功率达到600w。其研究还探究了将硅扩散片放置于钽加热丝和衬底片之间,可以实现更好地热通量控制和外延之后的晶格质量。采用了双电阻丝交叉排布的方式来调控电阻热产生的辐射热通量,对衬底片的温区热通量进行调控。该研究还验证了不同温区工况情况下的稳定情况,从低温780℃到高温1200℃,衬底片的温度均匀性控制十分良好。宾夕法尼亚大学提出的样品台,将有铟支撑改为无铟支撑,并增加水冷套件,防止高温影响腔体内其他组件。veeco公司提出在衬底周围增加背衬环,补偿衬底边缘传导的热流,可以实现更高的温度均匀性。

3.从分子束外延技术创立以来,不断提高样品台的性能是各个研究机构所追求的目标。对于影响衬底晶格外延生长质量最为重要的温度控制环节也是重点。如何提高衬底的极限温度和稳定的保持在温度工作区间,并且针对于各类尺寸和各种样品形式的样品台加热系统,能够实现最大面积百分比的温度均匀性和最小数值的极限温差是目前存在的主要问题和难点。

技术实现要素:

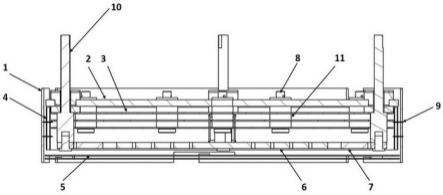

4.为解决现有技术中mbe设备的衬底加热器的难题,实现最大面积百分比的温度均匀性和最小数值的极限温差,本发明所提供了一种用于mbe设备的衬底加热器,包括外框(1)、固定顶板(2)、上隔热板(3)、侧隔热环(4)、下隔热板(5)、内圈热丝(6)、外圈热丝(7)、挂载轴(8)、固定钼丝(9)、电极(10)和隔圈(11),其特征在于:外框(1)为圆筒形一体构成,固定顶板(2)固定连接于并覆盖外框(1)的上端面;上隔热板(3)通过挂载轴(8)与固定顶板(2)固定,通过隔圈(11)分隔,自上而下间隔平行设置;侧隔热环(4)通过固定钼丝(9)与外框(1)相固定,自内而外同心间隔设置;多根挂载轴(8)平行穿过固定顶板(2)和上隔热板(3)相固定;多根固定钼丝(9)穿过外框(1)和侧隔热环(4)相固定;下隔热板(5)固定连接并覆盖外框(1)下端面;固定顶板(2)和上隔热板(3)之间构成上层隔热空间;侧隔热环(4)和外框(1)之间构成侧隔热空间;下隔热板(5)和内圈热丝(6)、外圈热丝(7)之间构成下层隔热空间;隔圈(11)穿过挂载轴(8)对应的挂载轴(8)通孔,间隔分布在上隔热板(3)对应的挂载轴(8)通孔间;内圈热丝(6)采用回形螺旋线排布方式,外圈热丝(7)采用同心圆排布方式;内圈热丝(6)和外圈热丝(7)通过多根电极(10)同心固定,平行于固定顶板(2),形成双

温区形式排布。

5.进一步地,前述外框(1)侧壁面设置有周向均布的间隙孔(1a),其上端面具有三个周向均布的上端面沉槽(1b),其下端面具有六个周向均布的沉槽(1c);固定顶板(2)为圆盘形,表面具有按同心圆均匀分布排列成阵列的通孔,具有挂载轴(8)通孔(2a)和电极(10)通孔(2b),外径周向均匀分布三个凸缘(2c),与外框(1)的上端面沉槽(1b)相配合,固定连接于并覆盖外框(1)的上端面沉槽(1b);上隔热板(3)为圆盘形,表面均匀分布排列成阵列的通孔,具有挂载轴(8)通孔(3a)和电极(10)通孔(3b),各个通孔的位置与固定顶板(2)的通孔(2a) (2b)位置一一对应;侧隔热环(4)为圆筒形,其侧壁面具有周向均布的间隙孔(4a),其间隙孔(4a)分布于外框(1)间隙孔(1a)分布相当,固定钼丝(9)穿过外框(1)间隙孔(1a)和侧隔热环(4)间隙孔(4a),实现自内而外同心间隔的固定连接设置;挂载轴(8)平行穿过固定顶板(2)的挂载轴(8)通孔(2a),连接上隔热板对(3)应的挂载轴(8)通孔(3a);固定钼丝(9)穿过外框(1)的间隙孔(1a),连接侧隔热环(4)对应的间隙孔(4a);电极(10)平行穿过固定顶板(2)的电极(10)通孔(2b),连接内圈热丝(6) 电极接触通孔(6a)、外圈热丝(7)的电极接触通孔(7a)。

6.进一步地,前述上层隔热板(3)设置为3层结构,多层结构可以有效降低样品台加热丝热源对腔体内部热量的耗散。

7.进一步地,前述固定顶板(2)的四个电极(10)通孔位置分别设有绝缘陶瓷;固定顶板(2)的各个挂载轴(8)通孔位置分别设有垫片。

8.本发明的优点是通过内外双热丝布局产生的双热区加热方式,可以提高衬底片的加热温度均匀性,采用多层隔热板平行排布设计,有效降低样品台加热丝热源对腔体内部热量的耗散,减少对mbe腔体内其他组件的热影响,保障mbe运行性能。

附图说明

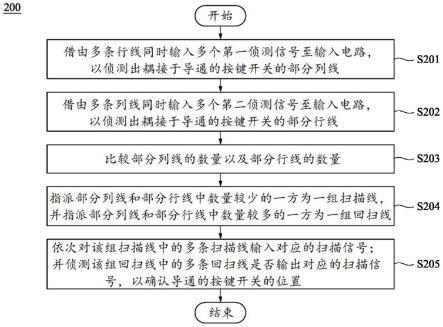

9.图1 为本发明的的整体示意图。

10.图2 为本发明的剖面示意图。

11.图3 为外框架的结构示意图。

12.图4 为固定顶板的结构示意图。

13.图5 为上隔热板的结构示意图。

14.图6 为侧隔热环的结构示意图。

15.图7 为内圈热丝的结构示意图。

16.图8 为外圈热丝的结构示意图。

具体实施方式

17.以下结合附图和实施例对本发明进一步说明。

18.如图1-8所示,一种用于mbe设备的衬底加热器,主要包括外框1、固定顶板2、上隔热板3、侧隔热环4、下隔热板5、内圈热丝6、外圈热丝7、挂载轴8、固定钼丝9、电极10和隔圈11;外框1为圆筒形一体构成,固定顶板2固定连接于并覆盖外框1的上端面;上隔热板3通过挂载轴8与固定顶板2固定,通过隔圈11分隔,自上而下间隔平行设置;侧隔热环4通过固定钼丝9与外框1相固定,自内而外同心间隔设置;多根挂载轴8平行穿过固定顶板2和上隔热

板3相固定;多根固定钼丝9穿过外框1和侧隔热环4相固定;下隔热板5固定连接并覆盖外框1下端面;固定顶板2和上隔热板3之间构成上层隔热空间;侧隔热环4和外框1之间构成侧隔热空间;下隔热板5和内圈热丝6、外圈热丝7之间构成下层隔热空间;隔圈11穿过挂载轴8对应的挂载轴8通孔,间隔分布在上隔热板3对应的挂载轴8通孔间;内圈热丝6采用回形螺旋线排布方式,外圈热丝7采用同心圆排布方式;内圈热丝6和外圈热丝7通过多根电极10同心固定,平行于固定顶板2,形成双温区形式排布。

19.前述外框1侧壁面设置有周向均布的间隙孔1a,其上端面具有三个周向均布的沉槽1b,其下端面具有六个周向均布的上端面沉槽1c;固定顶板2为圆盘形,表面具有按同心圆均匀分布排列成阵列的通孔,具有挂载轴8通孔2a和电极10通孔2b,外径周向均匀分布三个凸缘2c,与外框1的上端面沉槽1b相配合,固定连接于并覆盖外框1的上端面沉槽1b;上隔热板3为圆盘形,表面均匀分布排列成阵列的通孔,具有挂载轴8通孔3a和电极10通孔3b,各个通孔的位置与固定顶板2的通孔2a、 2b位置一一对应;侧隔热环4为圆筒形,其侧壁面具有周向均布的间隙孔4a,其间隙孔4a分布于外框1间隙孔1a分布相当,固定钼丝9穿过外框1间隙孔1a和侧隔热环4间隙孔4a,实现自内而外同心间隔的固定连接设置;挂载轴(8)平行穿过固定顶板2的挂载轴8通孔2a,连接上隔热板3对应的挂载轴8通孔3a;固定钼丝9穿过外框1的间隙孔1a,连接侧隔热环4对应的间隙孔4a;电极10平行穿过固定顶板2的电极10通孔2b,连接内圈热丝6电极接触通孔6a、外圈热丝7的电极接触通孔7a。

20.前述上层隔热板3设置为3层结构,多层结构可以有效降低样品台加热丝热源对腔体内部热量的耗散。

21.前述固定顶板2的四个电极10通孔位置分别设有绝缘陶瓷;固定顶板2的各个挂载轴8通孔位置分别设有垫片。

22.以上说明对本发明而言只是说明性的,而非限制性的,本领域普通技术人员的理解,在不脱离权利要求所限定的精神和范围的情况下,可根据上述揭示内容做出变更、修饰或等效,但都将落入本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。