1.本公开涉及一种真空泵及检漏仪。

背景技术:

2.涡轮分子泵作为超高真空用的真空泵、检漏仪用的真空泵而利用。涡轮分子泵于外壳内部收容转子,通过使转子旋转数万圈而进行真空排气。

3.在进行高速旋转的转子中,如果在组件的组合部分中产生封闭空间,那么存在发生封入封闭空间内的气体逐渐漏出的慢漏气的课题。在专利文献1中揭示了一种通过消除转子的部分中的封闭空间而消除慢漏气的方法。

4.[现有技术文献]

[0005]

[专利文献]

[0006]

[专利文献1]日本专利特开2020-197127号公报

技术实现要素:

[0007]

[发明所要解决的问题]

[0008]

在真空泵中,存在于外壳及固定于外壳的组件中也发生气体积存而发生慢漏气的可能性。本公开的目的在于提供一种消除这种气体积存而消除慢漏气的方法。

[0009]

[解决问题的技术手段]

[0010]

本公开的真空泵包括:

[0011]

转子,能够沿着特定的旋转方向旋转;

[0012]

外壳,收容所述转子;以及

[0013]

固定组件,以与所述外壳的内壁相向的方式配置,

[0014]

在所述外壳的内壁与所述固定组件之间形成有间隙,

[0015]

在所述外壳的内壁与所述固定组件的任一者形成有槽,所述槽使所述间隙与所述外壳的内部的排气路径连通。

[0016]

本公开的检漏仪包括:

[0017]

真空泵,为本公开的真空泵,包括第一吸气口、排气口、及连接于所述第一吸气口与所述排气口之间的排气路径的第二吸气口;以及

[0018]

分析管,检测泄漏检查用气体,

[0019]

所述分析管连接于所述真空泵的第一吸气口,

[0020]

被测试体连接于所述真空泵的第二吸气口。

[0021]

[发明的效果]

[0022]

本公开的真空泵在外壳与嵌合配置于外壳的内壁的固定组件之间形成有间隙,用来对所述间隙进行排气的槽设置于外壳或固定组件,因此能够抑制慢漏气。

[0023]

另外,本公开的检漏仪抑制真空泵的慢漏气,因此能够缩短一次测试中泄漏率降低至接近背景的时间,从而进行迅速的泄漏检查。

附图说明

[0024]

图1是第一实施方式的真空泵100的截面图。

[0025]

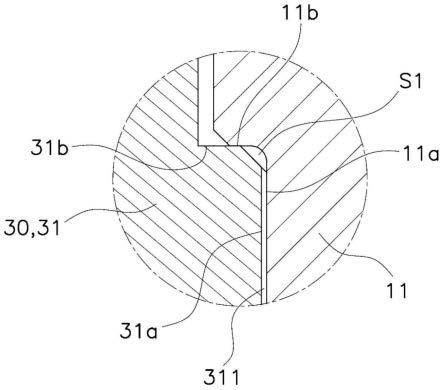

图2是第一实施方式的外壳11的内壁的阶差与磁力保持器30的嵌合部分的放大图。

[0026]

图3是第一实施方式的磁力保持器30的立体图。

[0027]

图4是从上表面观察第一实施方式的磁力保持器30的一部分的图。

[0028]

图5是变形例1a的外壳11的内壁的阶差与磁力保持器30的嵌合部分的放大图。

[0029]

图6是变形例1b的外壳11的内壁的阶差与磁力保持器30的嵌合部分的放大图。

[0030]

图7是第二实施方式的真空泵100a的截面图。

[0031]

图8是第二实施方式的外壳11的内壁的阶差与间隔件40的嵌合部分的放大图。

[0032]

图9是表示第三实施方式的检漏仪500的结构的图。

[0033]

[符号的说明]

[0034]

10:壳体

[0035]

11:外壳

[0036]

12:基座

[0037]

20:转子

[0038]

21:转子叶片单元

[0039]

22:转子叶片

[0040]

23:定子叶片单元

[0041]

24:定子叶片

[0042]

25:转子圆筒部

[0043]

26:定子圆筒部

[0044]

27:轴

[0045]

28:马达

[0046]

30:磁力保持器

[0047]

31:磁力保持器的外圈部

[0048]

32:磁力保持器的梁

[0049]

40:间隔件

[0050]

100:真空泵

[0051]

200:分析管

[0052]

300:粗抽泵

[0053]

400:试样

[0054]

111a、111b、311、411:槽

[0055]

p11:第一吸气口

[0056]

p12、p13:第二吸气口

[0057]

p21:排气口

[0058]

r1、r2:圆弧部

[0059]

r11、r22:半径

[0060]

s1、s1a:间隙

具体实施方式

[0061]

《第一实施方式》

[0062]

如图1所示,第一实施方式的真空泵100包括壳体10、转子20、马达28、磁力保持器30、多段的定子叶片单元23、定子圆筒部26、轴承51、轴承52及轴承55。壳体10包括外壳11、及基座12。壳体10收容转子20、马达28、磁力保持器30、多段的定子叶片单元23、定子圆筒部26、轴承51、轴承52及轴承55。

[0063]

如图1所示,壳体10包括第一吸气口p11、第二吸气口p12、第二吸气口p13、及排气口p21。包括排气对象空间的排气对象装置连接于吸气口p11。在排气口连接辅助泵。在壳体10的内部空间形成自第一吸气口p11至排气口p21的排气路径。在所述排气路径连接有多个第二吸气口p12、第二吸气口p13。在使用真空泵100作为检漏仪时,在多个第二吸气口p12、第二吸气口p13分别连接来自试样的配管。

[0064]

转子20包括轴27、多段的转子叶片单元21、及转子圆筒部25。

[0065]

轴27沿着转子20的轴线方向a1延伸。在以下说明中,在轴线方向a1上,将从外壳11朝向基座12的方向定义为下方,将其相反方向定义为上方。

[0066]

轴27通过轴承51、轴承52、磁力轴承55以能够旋转的状态固定于壳体10。更详细而言,轴27的上方通过轴承51、磁力轴承55固定于磁力保持器30,磁力保持器30固定于外壳11。轴27的下方通过轴承52固定于基座12。

[0067]

马达28旋转驱动转子20。马达28包括马达转子28a与马达定子28b。马达转子28a安装于轴27。马达定子28b安装于基座12。马达定子28b与马达转子28a相向配置。

[0068]

多个转子叶片单元21分别连接于轴27。多段的转子叶片单元21沿着轴线方向a1互相隔开间隔配置。各转子叶片单元21包括多个转子叶片22。虽然省略图示,但多个转子叶片22分别以轴27为中心而以放射状延伸。此外,在图式中,仅对多个转子叶片单元21的一个、及多个转子叶片22的一个标注符号,而省略其他转子叶片单元21及其他转子叶片22的符号。

[0069]

多段的定子叶片单元23夹入于上下配置的两个间隔件45而积层于外壳11的内面。多段的定子叶片单元23在轴线方向a1上互相隔开间隔配置。多段的定子叶片单元23分别配置于多段的转子叶片单元21之间。各定子叶片单元23包括多个定子叶片24。虽然省略图示,但多段的定子叶片24分别以轴27为中心而以放射状延伸。

[0070]

多段的转子叶片单元21与多段的定子叶片单元23构成涡轮分子泵。此外,在图式中,仅对多个定子叶片单元23的一个、及多个定子叶片24的一个标注符号,而省略其他定子叶片单元23及其他定子叶片24的符号。

[0071]

转子圆筒部25配置于转子叶片单元21的下方。转子圆筒部25沿着轴线方向a1延伸。

[0072]

定子圆筒部26配置于转子圆筒部25的径向外侧。定子圆筒部26固定于壳体10。定子圆筒部26在转子圆筒部25的径向上与转子圆筒部25相向配置。在定子圆筒部26的内周面设置有螺旋状槽。转子圆筒部25与定子圆筒部26构成螺纹槽泵。

[0073]

磁力保持器30保持磁力轴承55的内周侧的永久磁铁,并且进行内周侧的永久磁铁的径向及轴向的定位。磁力保持器30通过嵌合于外壳11的内壁而配置于转子20的轴27的上方部分。如图3所示,磁力保持器30包括中央部33、外圈部31、及将中央部33与外圈部31连接

的梁32。外圈部31嵌合于外壳11的内壁。在中央部33固定有磁力轴承55的内周侧的永久磁铁。另一方面,磁力轴承55的外周侧的永久磁铁固定于转子20。磁力轴承55的内周侧的永久磁铁与外周侧的永久磁铁的磁力产生的排斥力使转子20朝向轴线方向a1的上方而上浮至特定位置。

[0074]

如图3所示,磁力保持器30的外圈部31存在阶差。阶差包括外周面31a与径向的面31b。另外,外壳11的内壁也存在阶差。如图2所示,阶差包括沿着上下方向延伸的面11a与沿着径向延伸的面11b。磁力保持器30的外周面31a以与外壳11的内壁面11a相接的方式嵌合。另外,磁力保持器30的面31b与构成外壳11的阶差的面11b相接。这种结构使得在外壳11的内壁的阶差处,在外壳11与磁力保持器30之间形成有间隙s1。如果间隙s1为封闭的空间,那么成为气体积存,导致慢漏气。

[0075]

在本实施方式中,在磁力保持器30的外圈部31的外周面31a形成有槽311。槽311使间隙s1与外壳11内部的其他空间连通。其他空间成为排气路径。因此,容易将间隙s1进行排气,而抑制慢漏气。详细而言,槽311与存在于间隔件45与外壳11之间的微小的间隙(参照图1)连通。存在于间隔件45与外壳11之间的间隙在下方与吸气口p12连通,因此连通于涡轮分子泵与螺纹槽泵之间的排气路径。因此,间隙s1内的气体经由槽311、存在于间隔件45与外壳11之间的间隙而排至涡轮分子泵与螺纹槽泵之间的排气路径。

[0076]

如图4所示,槽311优选形成于外圈部31的与梁32连接的部分。所述部分在对槽311进行加工时,因梁32而刚性高,不易变形。如果磁力保持器30变形,那么转子20的旋转轴偏离中心等而欠佳。槽311优选配置于穿过梁32与外圈部31的连接部的圆弧r1、圆弧r2的外侧的端部的半径r11、半径r22(半径是指将所述端部与外圈部31的中心相连的直线)之间。

[0077]

《第一实施方式的变形例1a》

[0078]

在所述第一实施方式中,如图2所示,使外壳11与磁力保持器30之间的间隙s1与外壳11内部的排气路径连通的槽311形成于磁力保持器30。在变形例1a中,如图5所示,槽111a形成于外壳11的沿着上下方向延伸的面11a。其他变形例1a的结构与第一实施方式相同。在变形例1a的情形时,积存于外壳11与磁力保持器30之间的间隙s1中的气体也容易经由槽111a排至排气路径,从而抑制慢漏气的发生。

[0079]

《第一实施方式的变形例1b》

[0080]

在变形例1a中,槽111a形成于外壳11的沿着上下方向延伸的面11a。与此相对,在变形例1b中,如图6所示,槽111b形成于外壳11的沿着阶差的径向延伸的面11b。其他变形例1b的结构与第一实施方式相同。在变形例1b的情形时,积存于外壳11与磁力保持器30之间的间隙s1中的气体也容易经由槽111b排至排气路径,从而抑制慢漏气的发生。详细而言,槽111与在轴线方向的上方处存在于磁力保持器30与外壳11之间的间隙连通。轴线方向的上方处存在于磁力保持器30与外壳11之间的间隙与磁力保持器30的上方的空间连通。因此,间隙s1内的气体经由槽311、存在于磁力保持器30与外壳11之间的间隙而排至涡轮分子泵的上游的排气路径。

[0081]

《第二实施方式》

[0082]

在第一实施方式的真空泵100中,在外壳11的阶差嵌合有磁力保持器30。与此相对,如图7所示,第二实施方式的真空泵100a中,在外壳11的阶差嵌合有间隔件40。第二实施方式的真空泵100a的其他部分的结构与第一实施方式的真空泵100的结构相同。在第二实

施方式中,磁力保持器30固定于外壳11的内壁的阶差以外的部分。或磁力保持器30与外壳11成为一体。

[0083]

间隔件40、间隔件45是用来将定子叶片单元23固定于外壳11的组件。间隔件40为最上段的间隔件,相较于间隔件45而配置于轴线方向a1的上方。间隔件40、间隔件45为环状。间隔件40的外周面41以与外壳11的沿着内壁的阶差的上下方向延伸的面11a相接的方式嵌合配置。

[0084]

如图8所示,间隔件40包括外周面41与上表面42。另外,外壳11的内壁的阶差包括沿着上下方向延伸的面11a与沿着径向延伸的面11b。间隔件40的外周面41以与外壳11的内壁面11a相接的方式嵌合。另外,间隔件40的上表面42与构成外壳11的阶差的面11b相接。在外壳11的内壁的阶差处,在外壳11与间隔件40之间形成有间隙s1a。如果间隙s1a为封闭的空间,那么成为气体积存,而导致慢漏气。

[0085]

在本实施方式中,在间隔件40的外周面41形成有槽411。槽411使间隙s1a与外壳11内部的其他空间连通。其他空间成为排气路径。因此,容易将间隙s1a进行排气,从而抑制慢漏气。详细而言,槽411连通于存在于相较于最上段的间隔件40而位于排气下游侧的其他间隔件45与外壳11之间的微小的间隙(参照图7)。存在于间隔件45与外壳11之间的间隙在下方与吸气口p12连通,因此连通于涡轮分子泵与螺纹槽泵之间的排气路径。因此,间隙s1a内的气体经由槽411、存在于间隔件45与外壳11之间的间隙而排至涡轮分子泵与螺纹槽泵之间的排气路径。

[0086]

在第二实施方式中,已对槽411形成于间隔件40的情形进行了说明。槽也可以与变形例1a、变形例1b同样地形成于外壳11。在所述情形时,也与第二实施方式同样,容易将间隙s1a进行排气,从而抑制慢漏气。

[0087]

所述实施方式的真空泵100、真空泵100a是将涡轮分子泵与螺纹槽泵一体化而成的复合型泵。但也可省略涡轮分子泵。即,真空泵100、真空泵100a可仅由螺纹槽泵构成。反之,也可省略螺纹槽泵。即,真空泵100、真空泵100a可仅由涡轮分子泵构成。

[0088]

《第三实施方式》

[0089]

本实施方式是使用第一实施方式的真空泵100或第二实施方式的真空泵100a的检漏仪500。此外,这里真空泵100是指第一实施方式的真空泵100或第二实施方式的真空泵100a。

[0090]

如图9所示,检漏仪500包括真空泵100、分析管200、粗抽泵300、测试口401、校正用标准漏孔110、真空计120、阀101~阀106、及将这些连接的配管l1~配管l5。

[0091]

检漏仪500能够应用于试样的载气泄漏试验方法。试验方法是如下任一者:将试样的内部设为真空状态,对从外部侵入试样内部的载气进行分析;或向试样内部填充载气,对漏出至试样外部的载气进行分析。载气优选氦气。

[0092]

测试口401以能够收集泄漏的载气的方式连接于试样400、或收容试样400的容器。测试口401通过配管l1连接于粗抽泵300。在配管l1的中途配置有粗抽阀103。粗抽泵300例如为油旋泵。

[0093]

分析管200通过配管l5连接于真空泵100的第一吸气口p11。即,分析管200通过真空泵100进行排气。真空泵100的排气口p21经由配管l4连接于粗抽泵300。在配管l4的中途配置有前级管道阀106。即,粗抽泵300用作真空泵100的辅助泵。

[0094]

测试口401经由配管l2、测试阀104连接于真空泵100的第二吸气口p12。另外,测试口401经由配管l3、测试阀105连接于真空泵100的第二吸气口p13。在真空泵100的内部形成有从第一吸气口p11至排气口p21的排气路径。第二吸气口p12、第二吸气口p13连接于排气路径的中途。第二吸气口p12相较于其他第二吸气口p13而连接于排气路径的上游侧。第二吸气口p12连接于真空泵100的涡轮分子泵与螺纹槽泵之间。其他第二吸气口p13连接于螺纹槽泵的中途。

[0095]

如图9所示,在配管l1连接有排气阀101、校正用阀102、真空计120。在校正用阀102连接有校正用标准漏孔110。校正用标准漏孔110能够拆装。排气阀101将配管l1开放为大气压。真空计120能够检测配管l1内的压力。

[0096]

接着,对使用检漏仪500的试样的泄漏检查方法进行说明。此外,泄漏检查方法使用被称为反扩散测定法的原理。反扩散测定法是向真空泵100的排气路径的中途或下游侧供给载气(泄漏检查用气体),利用分析管200检测向排气路径的上游侧反扩散的载气而求出泄漏量。

[0097]

启动检漏仪500后,粗抽泵300、真空泵100、分析管200启动。将阀106设为打开状态,将其他阀101~阀105设为关闭状态。使用真空泵100将分析管200内排气至成为特定的背景值(真空度)。

[0098]

将测试口401盖上后,打开粗抽阀103,通过粗抽泵300将配管l1进行排气。配管l1成为特定压力后,关闭粗抽阀103,然后打开测试阀105及校正用阀102。结果校正用标准漏孔110内的校正用载气(氦气)向配管l1流出,经由测试阀105从吸气口p13到达真空泵100的排气路径,而进行校正。

[0099]

接着进行试样的泄漏检查。对以如封装体那样的小容器作为试样进行泄漏检查的情形进行说明。在试样中填充载气。将试样装入连接于测试口401的真空容器中。打开粗抽阀103,通过粗抽泵300将配管l1内进行排气。配管l1内成为特定压力后,关闭粗抽阀103,打开测试阀105。从试样泄漏的载气经由测试阀105,并经由真空泵100的第二吸气口p13到达真空泵100内的排气路径。利用分析管200检测反扩散的载气,而测定泄漏量。

[0100]

以上已对利用配管l3、测试阀105、第二吸气口p13测定泄漏量的情形进行了说明。同样,如果利用配管l2、测试阀104、第二吸气口p12测定泄漏量,那么能够进行更高灵敏度的测定。

[0101]

在本实施方式中,使用第一实施方式的真空泵100或第二实施方式的真空泵100a,因此容易将外壳11与其他组件(磁力保持器30或间隔件40)之间的间隙s1、间隙s1a进行排气。因此,能够减小封入间隙s1、间隙s1a中的气体对分析管200中的载气检测的影响。能够提高泄漏气体的检测速度。

[0102]

以上,已对本公开的多个实施方式进行了说明,但本公开并不限定于所述实施方式,可在不脱离本公开的要旨的范围内进行各种变更。尤其是本说明书所记载的多个实施方式可视需要任意组合。

[0103]

(3)形态

[0104]

本领域技术人员可理解,上述多个例示的实施方式为以下形态的具体例。

[0105]

(第一项)一形态的真空泵包括:

[0106]

转子,能够沿着特定的旋转方向旋转;

[0107]

外壳,收容所述转子;以及

[0108]

固定组件,以与所述外壳的内壁相向的方式配置,

[0109]

在所述外壳的内壁与所述固定组件之间形成有间隙,

[0110]

在所述外壳的内壁与所述固定组件的任一者形成有槽,所述槽使所述间隙与所述外壳的内部的排气路径连通。

[0111]

第一项所记载的真空泵在外壳和与外壳的内壁相向配置的固定组件之间形成有间隙,用来对所述间隙进行排气的槽设置于外壳或固定组件,因此能够抑制慢漏气。

[0112]

(第二项)根据第一项所记载的真空泵,其中

[0113]

所述外壳包括阶差,所述阶差包括沿着径向延伸的面与沿着轴向延伸的面,

[0114]

所述固定组件包括阶差,所述阶差包括沿着径向延伸的面与沿着轴向延伸的面,

[0115]

通过所述外壳的阶差与所述固定组件的阶差互相嵌合,而在所述外壳的阶差与所述固定组件的阶差之间形成有所述间隙。

[0116]

第二项所记载的真空泵是外壳的阶差与固定组件的阶差互相嵌合而构成,因此容易形成间隙,而能够通过在外壳或固定组件形成槽来抑制慢漏气。

[0117]

(第三项)根据第一项或第二项所记载的真空泵,进而包括:

[0118]

定子叶片,与所述转子叶片一起构成涡轮分子泵;以及

[0119]

多个间隔件,沿着轴向从上下夹住所述定子叶片而进行定位,

[0120]

所述间隙经由形成于所述多个间隔件与所述外壳的内壁之间的间隙与所述外壳的内部的排气路径连通。

[0121]

第三项所记载的真空泵中,外壳与固定组件之间的间隙经由所述槽与形成于间隔件与所述外壳的内壁之间的间隙而与所述外壳的内部的排气路径连通。由此,防止外壳与固定组件之间的间隙成为气体积存而导致慢漏气。

[0122]

(第四项)根据第一项或第二项所记载的真空泵,其中所述固定组件为磁力保持器,所述磁力保持器保持永久磁铁磁力轴承的永久磁铁。

[0123]

第四项所记载的真空泵包括磁力保持器,因此能够适当地保持永久磁铁磁力轴承的永久磁铁。另外,在外壳与磁力保持器之间形成有间隙,用来对所述间隙进行排气的槽设置于外壳或磁力保持器,因此能够抑制慢漏气。

[0124]

(第五项)根据第四项所记载的真空泵,其中所述槽形成于所述磁力保持器。

[0125]

第五项所记载的真空泵在磁力保持器形成有槽,因此与在外壳形成槽相比容易加工。

[0126]

(第六项)根据第五项所记载的真空泵,其中

[0127]

所述磁力保持器包括:梁,从中心起沿着放射方向延伸;以及外圈部,通过所述梁的外侧连接于所述梁,与所述外壳相接,

[0128]

所述槽形成于所述外圈部的连接于所述梁的部分。

[0129]

第六项所记载的真空泵在连接于刚性高的梁的部分形成有槽,因此在形成槽时,磁力保持器不易变形。

[0130]

(第七项)根据第一项所记载的真空泵,其中

[0131]

所述转子包括转子叶片,

[0132]

所述真空泵进而包括:

[0133]

定子叶片,与所述转子叶片一起形成涡轮分子泵;

[0134]

多个间隔件,沿着轴向从上下夹住所述定子叶片而进行定位,

[0135]

所述固定组件是所述多个间隔件中的最上段的间隔件。

[0136]

根据第七项所记载的真空泵,在外壳与间隔件之间形成有间隙,用来对所述间隙进行排气的槽设置于外壳或间隔件,因此能够抑制慢漏气。

[0137]

(第八项)根据第七项所记载的真空泵,其中所述槽形成于所述最上段的间隔件。

[0138]

第八项所记载的真空泵在间隔件形成有槽,因此与在外壳形成槽相比容易加工。

[0139]

(第九项)根据第一项至第四项或第七项所记载的真空泵,其中所述槽形成于所述外壳。

[0140]

第九项所记载的真空泵在外壳形成有槽,因此于在固定组件形成槽的情形时,能够抑制发生变形的风险。

[0141]

(第十项)一形态的检漏仪包括:

[0142]

真空泵,为第一项至第九项中任一项所记载的真空泵,包括第一吸气口、排气口、及连接于所述第一吸气口与所述排气口之间的排气路径的第二吸气口;以及

[0143]

分析管,检测泄漏检查用气体,

[0144]

所述分析管连接于所述真空泵的第一吸气口,

[0145]

被测试体连接于所述真空泵的第二吸气口。

[0146]

在第十项所记载的检漏仪中,容易将外壳与其他组件之间的间隙s1、间隙s1a进行排气。因此,能够减小封入间隙s1、间隙s1a中的气体对分析管200中的载气检测的影响。能够提高泄漏气体的检测速度。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。