1.本发明属于厌氧生物技术领域,具体涉及一种厌氧系统调节缓释剂的制备方法及制得的缓释剂。

背景技术:

2.随着社会的迅速发展,人类的生产生活产生了大量废水,若不进行有效处理,将会对生态环境产生极大影响。目前处理废水的技术主要有高级氧化法、物理吸附法、好氧生物处理法、厌氧生物处理法等。而具有污泥产量低、能耗低、沼气产量大等优点的厌氧生物处理技术成为了目前废水处理的优选技术。酸碱度、氧还原电位等影响因素对厌氧系统的稳定运行具有关键作用,而在实际运行过程中,常存在操作不当、负荷过高、有害因子等造成厌氧系统的不稳定。目前,常规的解决方法是出现问题后向厌氧系统中投加碱液、降低运行负荷等。这些处理方法在短期内效果明显,但投加量的难以把握对厌氧微生物易产生毒害作用或抑制厌氧微生物活性,且这些处理方法不能同时实现酸碱平衡与氧化还原电位调节,不同投加物的叠加更难以控制。

技术实现要素:

3.为了解决上述不能同时实现酸碱平衡与氧化还原电位调节的问题,本发明提供一种厌氧系统调节缓释剂的制备方法及制得的缓释剂。

4.本发明所述厌氧系统调节缓释剂的制备方法,包括以下步骤:1)将电石渣加入铁盐溶液中,再加入腐植酸、β-环糊精螯合形成混合溶胶;2)将所述混合溶胶在惰性氛围中焙烧得到固体块;3)将所述固体块研磨成颗粒,再置于活性污泥中,挂膜负载活性污泥及分泌的胞外聚合物,再于惰性氛围中焙烧,得到厌氧系统调节缓释剂,记为c@ha-cd-fe/ca(oh)2复合材料。

5.步骤1)中,铁盐溶液的摩尔浓度为0.5-2mol/l,电石渣的加入量按照摩尔比ca

2

:fe

3

或fe

2

=5:1-3:2设定,按照质量比计腐植酸:β-环糊精:电石渣=3:2:1-1:2:3。

6.步骤1)中,铁盐溶液选自氯化铁、氯化亚铁、硝酸铁中的任一种。

7.步骤2)、3)中,惰性氛围选自n2或ar的任一种,焙烧温度为170-210℃,焙烧时间为5-15h。

8.步骤3)中,颗粒的粒径为0.5-1.5mm,挂膜负载时间为7-30天。

9.本发明还提供一种厌氧系统调节缓释剂,其使用上述厌氧系统调节缓释剂的制备方法制得。

10.本发明还提供一种厌氧系统调节缓释剂的用途,用于调节厌氧系统酸碱平衡及氧化还原电位。

11.有益效果:本发明c@ha-cd-fe/ca(oh)2复合材料的制备方法简单、材料来源广泛;本发明的c@ha-cd-fe/ca(oh)2中外层炭起到了包裹缓释作用,向厌氧体系中缓慢释放ca

(oh)2、fe(oh)3等碱性物质,从而调节酸碱平衡;铁离子的添加可以调节厌氧体系中氧化还原电位,提高厌氧系统稳定性;腐植酸和β-环糊精能够络合金属离子,控制ca和fe的过度溶出,同时能够吸附厌氧体系中的重金属离子,缓解重金属离子对微生物的毒害作用;腐植酸还能够促进fe

2

/fe

3

的相互转换,有助于厌氧体系中氧化还原电位的调节。

附图说明

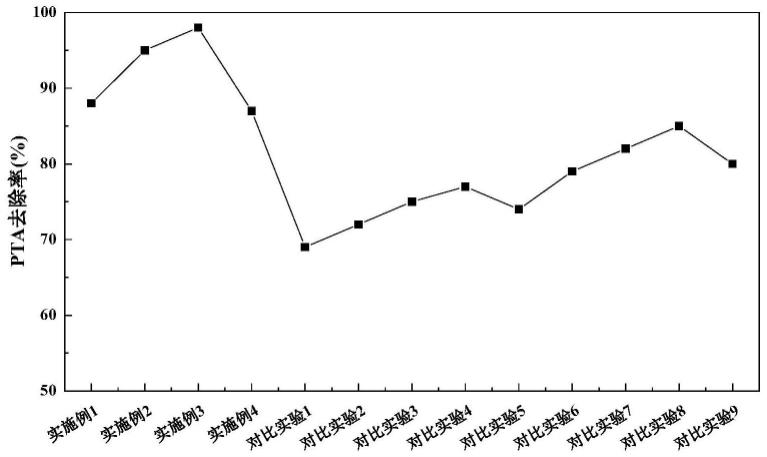

12.图1为本发明缓释剂的对苯二甲酸(pta)去除率的曲线图;图2为本发明缓释剂的挥发性脂肪酸(vfa)的曲线图;图3为本发明缓释剂的挥发性脂肪酸与总碱度比值(vfa/alk)的曲线图。

具体实施方式

13.下面通过实施例对本发明技术方案进行详细说明,但是本发明的保护范围不局限于所述实施例。

14.实施例1c@ha-cd-fe/ca(oh)2复合材料制备方法如下:配制0.5mol/l氯化铁溶液,按照ca

2

:fe

3

=5:1加入电石渣形成混合溶液,按照质量比腐植酸:β-环糊精:电石渣=3:2:1加入腐植酸、β-环糊精形成混合溶胶,将混合溶胶置于n2保护下,在170℃进行15h焙烧后,得到固体块,将固体块研磨成粒径为0.5mm的固体颗粒。将固体颗粒置于活性污泥中挂膜负载7天后,置于n2保护下,在170℃进行15h焙烧后,形成c@ha-cd-fe/ca(oh)2复合材料。

15.制备铁掺杂电石渣材料:配制0.5mol/l氯化铁溶液,按照ca

2

:fe

3

=5:1加入电石渣形成混合溶液,置于n2保护下,在170℃进行15h焙烧后研磨成粒径为0.5mm的固体颗粒,得到铁掺杂电石渣材料即fe/ca(oh)2。

16.制备ha-cd-fe/ca(oh)2复合材料:配制0.5mol/l氯化铁溶液,按照ca

2

:fe

3

=5:1加入电石渣形成混合溶液,按照质量比腐植酸:β-环糊精:电石渣=3:2:1加入腐植酸、β-环糊精形成混合溶胶,将混合溶胶置于n2保护下,在170℃进行15h焙烧后,得到固体块,将固体块研磨成粒径为0.5mm的固体颗粒,得到ha-cd-fe/ca(oh)2复合材料。

17.实施例2c@ha-cd-fe/ca(oh)2复合材料制备方法如下:配制1mol/l氯化亚铁溶液,按照ca

2

:fe

2

=3:1加入电石渣形成混合溶液,按照质量比腐植酸:β-环糊精:电石渣=2:2:1加入腐植酸、β-环糊精形成混合溶胶,将混合溶胶置于ar保护下,在190℃进行11h焙烧后,得到固体块,将固体块研磨成粒径为0.9mm的固体颗粒。将固体颗粒置于活性污泥中挂膜负载15天后,置于ar保护下,在190℃进行11h焙烧后,形成c@ha-cd-fe/ca(oh)2复合材料。

18.制备铁掺杂电石渣材料:配制1mol/l氯化亚铁溶液,按照ca

2

:fe

2

=3:1加入电石渣形成混合溶液,置于ar保护下,在190℃进行11h焙烧后研磨成粒径为0.9mm的固体颗粒,得到铁掺杂电石渣材料即fe/ca(oh)2。

19.制备ha-cd-fe/ca(oh)2复合材料:配制1mol/l氯化亚铁溶液,按照ca

2

:fe

2

=3:1加入电石渣形成混合溶液,按照质量比腐植酸:β-环糊精:电石渣=2:2:1加入腐植酸、β-环糊

精形成混合溶胶,将混合溶胶置于ar保护下,在190℃进行11h焙烧后,得到固体块,将固体块研磨成粒径为0.9mm的固体颗粒,得到ha-cd-fe/ca(oh)2复合材料。

20.实施例3c@ha-cd-fe/ca(oh)2复合材料制备方法如下:配制1.5mol/l硝酸铁溶液,按照ca

2

:fe

3

=2:1加入电石渣形成混合溶液,按照质量比腐植酸:β-环糊精:电石渣=1:2:2加入腐植酸、β-环糊精形成混合溶胶,将混合溶胶置于n2保护下,在200℃进行8h焙烧后,得到固体块,将固体块研磨成粒径为1.2mm的固体颗粒。将固体颗粒置于活性污泥中挂膜负载22天后,置于n2保护下,在200℃进行8h焙烧后,形成c@ha-cd-fe/ca(oh)2复合材料。

21.制备铁掺杂电石渣材料:配制1.5mol/l硝酸铁溶液,按照ca

2

:fe

3

=2:1加入电石渣形成混合溶液,置于n2保护下,在200℃进行8h焙烧后研磨成粒径为1.2mm的固体颗粒,得到铁掺杂电石渣材料即fe/ca(oh)2。

22.制备ha-cd-fe/ca(oh)2复合材料:配制1.5mol/l硝酸铁溶液,按照ca

2

:fe

3

=2:1加入电石渣形成混合溶液,按照质量比腐植酸:β-环糊精:电石渣=1:2:2加入腐植酸、β-环糊精形成混合溶胶,将混合溶胶置于n2保护下,在200℃进行8h焙烧后,得到固体块,将固体块研磨成粒径为1.2mm的固体颗粒,得到ha-cd-fe/ca(oh)2复合材料。

23.实施例4c@ha-cd-fe/ca(oh)2复合材料制备方法如下:配制2mol/l氯化铁溶液,按照ca

2

:fe

3

=3:2加入电石渣形成混合溶液,按照质量比腐植酸:β-环糊精:电石渣=1:2:3加入腐植酸、β-环糊精形成混合溶胶,将混合溶胶置于ar保护下,在210℃进行5h焙烧后,得到固体块,将固体块研磨成粒径为1.5mm的固体颗粒。将固体颗粒置于活性污泥中挂膜负载30天后,置于ar保护下,在210℃进行5h焙烧后,形成c@ha-cd-fe/ca(oh)2复合材料。

24.制备铁掺杂电石渣材料:配制2mol/l氯化铁溶液,按照ca

2

:fe

3

=3:2加入电石渣形成混合溶液,置于ar保护下,在210℃进行5h焙烧后研磨成粒径为1.5mm的固体颗粒,得到铁掺杂电石渣材料即fe/ca(oh)2。

25.制备ha-cd-fe/ca(oh)2复合材料:配制2mol/l氯化铁溶液,按照ca

2

:fe

3

=3:2加入电石渣形成混合溶液,按照质量比腐植酸:β-环糊精:电石渣=1:2:3加入腐植酸、β-环糊精形成混合溶胶,将混合溶胶置于ar保护下,在210℃进行5h焙烧后,得到固体块,将固体块研磨成粒径为1.5mm的固体颗粒,得到ha-cd-fe/ca(oh)2复合材料。

26.将实施例1-4制备出的c@ha-cd-fe/ca(oh)2复合材料应用于相同的厌氧生物系统中,以3000mg/l cod的对苯二甲酸(pta)废水为降解对象,采用紫外分光光度法测定pta去除率,将结果表示于图1。将3000mg/l cod的pta废水按照1000mg/l的cod为梯度提升至7000mg/l,采用滴定法测定挥发性脂肪酸(vfa)、挥发性脂肪酸与总碱度比值(vfa/alk),将结果表示于图2、3。

27.对比实验1厌氧系统中不投加复合材料,按同样的方式测定pta去除率、挥发性脂肪酸(vfa)、挥发性脂肪酸与总碱度比值,将结果图示于图1-3。

28.对比实验2

厌氧系统中直接投加按照实施例1制备的铁掺杂电石渣材料,即fe/ca(oh)2,按同样的方式测定pta去除率、挥发性脂肪酸(vfa)、挥发性脂肪酸与总碱度比值,将结果图示于图1-3。

29.对比实验3厌氧系统中直接投加按照实施例2制备的铁掺杂电石渣材料,即fe/ca(oh)2,按同样的方式测定pta去除率、挥发性脂肪酸(vfa)、挥发性脂肪酸与总碱度比值,将结果图示于图1-3。

30.对比实验4厌氧系统中直接投加按照实施例3制备的铁掺杂电石渣材料,即fe/ca(oh)2,按同样的方式测定pta去除率、挥发性脂肪酸(vfa)、挥发性脂肪酸与总碱度比值,将结果图示于图1-3。

31.对比实验5厌氧系统中直接投加按照实施例4制备的铁掺杂电石渣材料,即fe/ca(oh)2,按同样的方式测定pta去除率、挥发性脂肪酸(vfa)、挥发性脂肪酸与总碱度比值,将结果图示于图1-3。

32.对比实验6厌氧系统中直接投加按照实施例1制备的ha-cd-fe/ca(oh)2复合材料,按同样的方式测定pta去除率、挥发性脂肪酸(vfa)、挥发性脂肪酸与总碱度比值,将结果图示于图1-3。

33.对比实验7厌氧系统中直接投加按照实施例2制备的ha-cd-fe/ca(oh)2复合材料,按同样的方式测定pta去除率、挥发性脂肪酸(vfa)、挥发性脂肪酸与总碱度比值,将结果图示于图1-3。

34.对比实验8厌氧系统中直接投加按照实施例3制备的ha-cd-fe/ca(oh)2复合材料,按同样的方式测定pta去除率、挥发性脂肪酸(vfa)、挥发性脂肪酸与总碱度比值,将结果图示于图1-3。

35.对比实验9厌氧系统中直接投加按照实施例4制备的ha-cd-fe/ca(oh)2复合材料,按同样的方式测定pta去除率、挥发性脂肪酸(vfa)、挥发性脂肪酸与总碱度比值,将结果图示于图1-3。

36.图1为本发明缓释剂的pta去除率的曲线图,由图1可知,各实施例中的pta去除率均高于对比实验,其中实施例3的pta去除率最高,达到了98%。图2为本发明缓释剂的挥发性脂肪酸(vfa)的曲线图,由图2可知,各实施例中的挥发性脂肪酸(vfa)均低于对比实验,其中实施例3的挥发性脂肪酸(vfa)最低,为113 mg/l。图3为本发明缓释剂的挥发性脂肪酸与总碱度比值(vfa/alk)的曲线图,由图3可知,各实施例中的挥发性脂肪酸与总碱度比值(vfa/alk)均低于对比实验,其中实施例3的挥发性脂肪酸与总碱度比值(vfa/alk)最低,为0.18,说明实施例3中制备的c@ha-cd-fe/ca(oh)2复合材料更利于厌氧系统的运行稳定。

37.如上所述,尽管参照特定的优选实施例已经表示和表述了本发明,但其不得解释

为对本发明自身的限制。在不脱离所附权利要求定义的本发明的精神和范围前提下,可对其在形式上和细节上作出各种变化。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。