1.本发明涉及汽车零件领域,尤其是涉及一种用于汽车转向系统的高精度输出轴加工工艺。

背景技术:

2.汽车的转向系统是汽车的重要组成部分,他在汽车的日常驾驶中起着重要作用,传统汽车转向系统种类包括机械转向系统、液压助力转向系统和电子控制转向系统,电子控制转向系统具有良好的操控性广泛用于家用汽车中。

3.在电子控制转向系统中,输出轴起到传递扭矩的作用,现有的两端为不对称花键的输出轴在加工时对外圆有较高的对称度及位置度要求,在对异形不规则花键挤压时,材料的精度得不到保证。

技术实现要素:

4.本发明主要解决的技术问题是提供一种用于汽车转向系统的高精度输出轴加工工艺,能够在异形不规则花键挤压时保证材料的精度。

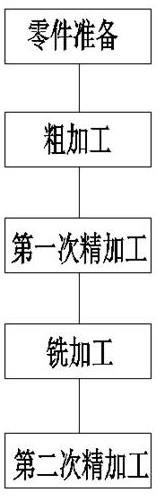

5.为解决上述技术问题,本发明采用的一个技术方案是:一种用于汽车转向系统的高精度输出轴加工工艺,在加工时进行两次热处理,具体步骤包括:1)零件准备:下料后进行退火处理,得到待加工的零件;2)粗加工:对步骤1)中的所述零件依次进行车外圆、挤压内花键、第一次热处理、半精车外圆、搓齿和加工内孔,同时生成外花键;3)第一次精加工:对步骤2)中粗加工完成后的所述零件依次进行精车外圆和磨搓齿外圆;4)铣加工:对步骤3)中精加工后的所述零件的所述外花键进行平面加工,完成后进行第二次热处理;5)第二次精加工:对步骤4)中铣加工后的所述零件依次进行精磨外圆和精镗内孔,最终得到成品零件。

6.在本发明一个较佳实施例中,所述步骤1)中将所述零件组合装入数控锯床的钳口上,所述零件放平后夹紧,将所述零件根部电焊焊牢,校准所述零件与锯条垂直,开始加工,加工完成后将所述零件放入回火炉,升温到780

°±

10

°

之后保温3~4小时,随后炉冷出炉,得到的所述零件的硬度hrb为68~78,球化率>80%。

7.在本发明一个较佳实施例中,所述步骤2)中使用数控车床对所述零件进行车平面外圆和车总长外圆,完成后使用油压机进行挤压内花键,并在另一端挤出一个工艺孔,完成后按照047095标准对所述零件进行第一次热处理,然后使用数控车床根据所述工艺孔进行半精车外圆和搓齿,生成外花键,最后使用双面车床进行内孔加工。

8.在本发明一个较佳实施例中,所述步骤2)中所述车外圆结束后对所述零件进行磷皂化。

9.在本发明一个较佳实施例中,所述步骤2)中保证经过所述第一次热处理后的所述零件的硬度满足hrc为28~32,变形量为0.03~0.04mm。

10.在本发明一个较佳实施例中,所述步骤4)中所述第二次热处理为高频淬火,使得所述零件满足第一连接轴与第二连接轴的表面硬度hrc55.5~61.5,淬火层深度0.7~1.25mm,轴承孔的内表面硬度hrc41.5min,淬火层深度1~2.5mm。

11.在本发明一个较佳实施例中,所述步骤4)中所述第二次热处理后对所述零件进行磁粉探伤。

12.在本发明一个较佳实施例中,所述步骤5)第二次精加工后对所述零件依次进行打标签和清洗防锈。

13.在本发明一个较佳实施例中,在所述零件表面打上标签,然后采用超声波清洗机对所述零件清洗,最后涂上快干防锈油。

14.在本发明一个较佳实施例中,所述清洗防锈完成后退磁,保证其剩余磁通量最大为5a/cm。

15.本发明的有益效果是:本发明一种用于汽车转向系统的高精度输出轴加工工艺,该工艺在异形不规则花键挤压时采用两次不同阶段热处理,使得材料能有更好的精度保证,同时降低ppm。

附图说明

16.图1为一种用于汽车转向系统的高精度输出轴加工工艺的流程图。

17.图2一种用于汽车转向系统的高精度输出轴加工工艺制造的输出轴的主视图。

18.图3为一种用于汽车转向系统的高精度输出轴加工工艺制造的输出轴的剖视图。

19.图4为一种用于汽车转向系统的高精度输出轴加工工艺退火时的工艺图。

20.附图中各部件的标记如下:1、第一连接轴;2、第二连接轴;3、内花键轴;4、外花键;5、轴承孔。

具体实施方式

21.下面对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

22.根据图1至图4,一种用于汽车转向系统的高精度输出轴加工工艺,在加工时进行两次热处理,具体步骤包括:1)零件准备:下料长度236 0.5mm,将25根材料组合装入数控锯床的钳口上,所述零件放平后夹紧,将所述零件根部电焊焊牢,校准所述零件与锯条垂直,开始加工,先锯掉材料头部冷拉后尺寸小于图纸要求的部分,再按图纸尺寸要求加工,如发现下料材料端面不垂直应及时调整,从而得到待加工的零件。

23.将所述零件放入回火炉,升温到780

°±

10

°

之后保温3~4小时,随后炉冷出炉,得到的所述零件的硬度hrb为68~78,球化率>80%,进行球化退火以获得类似粒状珠光体的球化组织从而降低硬度,改善切削加工性能,并为淬火及冷挤压做组织准备。

24.2)粗加工:使用数控车床对所述零件进行车平面外圆和车总长外圆,在数控车床主轴内安装限位基准,校准卡盘跳动《0.03,将所述零件一端靠紧主轴孔内的所述限位基

准,是用三爪卡盘夹紧所述零件,然后加工至图纸要求尺寸。

25.所述车外圆结束后对所述零件进行磷皂化,有利于材料流动,便于冷挤压。

26.磷化是经过化学和电化学反应在金属表面形成磷酸盐覆盖膜的过程,所形成的磷酸盐转化膜称为磷化膜,其目的是增强材料表面防腐性能同时所形成磷酸盐膜层做为一种润滑载体,与润滑剂的反应良好,降低材料后续加工表面摩擦系数,皂化工件经过磷化处理后,浸入皂化槽液中溶液中的硬脂酸盐和磷酸锌膜层通过反应形成硬脂酸锌皂化层的过程,目的是在材料表面生成一种吸附性及润滑性极佳的皂化层,以利于后续加工工艺的顺利进行。

27.接着使用油压机进行挤压内花键,将所述油压机压力调整至于12-20mpa,加工前对一下上下模位置和高度是否正确,一切正常后开始加工,将所述零件花键对准上模并套入,然后挤压至所述零件要求尺寸,最后将已加工零件拿出,其中下模和顶杆应经常清洁干净,以免影响零件尺寸,在另一端挤出一个工艺孔,所述工艺孔用于所述半精车外圆和所述搓齿。

28.按照047095标准对所述零件进行第一次热处理,所述第一次热处理起到了调质的作用,保证经过所述第一次热处理后的所述零件的硬度满足hrc为28~32,变形量为0.03~0.04mm,并且有利于所述第二次热处理达到相应的硬度和硬化层深要求,由于产品挤压前需要所述零件挤压时变形量约为66%,基本到材料变形的极限了,充分利用了材料,且在挤压时会产生较大的应力,在所述第一次热处理中释放应力会造成较大的变形量,故我们需要在挤压时控制所述零件尺寸,将平面尺寸控制在0.05mm,直径尺寸控制在0.08mm,对称度和位置度控制在0.05mm,且在调质前需进行去应力工艺,从而减少变形量和产生裂纹的可能性。

29.接着使用数控车床根据所述工艺孔进行半精车外圆和搓齿,生成外花键4。

30.最后使用双面车床进行内孔加工,在所述双面车床的主轴上安装专用夹具,校准跳动《0.02,所述将零件外花键4端放入筒夹内,对准基准并用手按紧,踩踏夹紧开关夹紧所述零件,开始加工零件至图纸尺寸,待机器停止运转后取出零件并用气枪吹扫所述零件及所述筒夹内部,最后测量零件。

31.3)第一次精加工:对步骤2)中粗加工完成后的所述零件依次进行精车外圆和磨搓齿外圆,在数控车床上使用三爪夹专用工装,校准跳动《0.015, 采用两顶针装夹,将所述零件内花键端对准卡盘上所述专用工装,然后尾座上的顶尖对准所述零件外花键4端,踩下脚踏开关顶紧所述零件,然后加工零件至图要求尺寸,零件加工结束后,取下零件,装夹前所述零件两端孔与两顶针同时用气枪吹净无垃圾。

32.使用数控磨床进行磨搓齿外圆,先检查砂轮是否有裂纹,用左手拿砂轮的二平面将其拎起,右手用小的金属棒敲砂轮下部,听声音为“铛 铛 铛”则可以使用,声音为“扑 扑 扑”的砂轮可能有裂纹则不能使用,新砂轮必须经过二次校平衡和2次修整才能使用,一次将砂轮校平衡装上设备进行修整,修整要求为将砂轮跳动全部修出为止,卸下砂轮第二次平衡,装机后二次修正,必须将砂轮表面全部修出为止,车间技术员安装靠磨(指导自动磨床),用百分表调整靠磨,使粗磨时间在16~18s左右,精磨时间在6~8秒左右,光磨时间为6秒左右,调整量仪零位,检查完成后在数控磨床上使用专用夹具采用二顶针装夹,所述零件花键向左,左手大拇指在上,其余四指在下,用气枪去除二端中心孔和二端顶尖杂质,放回气

枪再用右手拉动尾座手柄,使两顶针距离大于所述零件长度,将左手所述零件放在两顶尖位置,使零件左端顶尖进入中心孔,目视右端顶尖和孔的位置,正确松开右手尾座手柄,将所述零件装夹牢固,开始加工零件,磨削止零位后,工作台会自动退回并停止磨床,磨削60个所述零件修磨一次砂轮,修磨时切入量为0.02~0.04mm,金钢笔走刀量在0.05~0.1mm。

33.4)铣加工:对步骤3)中精加工后的所述零件的所述外花键4进行平面加工,完成后进行第二次热处理,所述步骤4)中所述第二次热处理为高频淬火,使得所述零件满足第一连接轴1与第二连接轴2的表面硬度hrc55.5~61.5,淬火层深度0.7~1.25mm,轴承孔5的内表面硬度hrc41.5min,淬火层深度1~2.5mm。

34.所述第二次热处理后对所述零件进行磁粉探伤,首先打开磁粉探伤机电源,电源接通,电源指示灯亮起,然后清洁被检所述零件的表面,不得有油脂,铁锈,氧化皮或其他附磁粉的物质,用磁化液湿润所述零件表面,在通电磁化的同时浇磁化液,所述零件旋转一周,使磁化液完全覆盖所述零件表面,磁化电流保持1秒左右,后断电,进行磁痕观察。

35.5)第二次精加工:对步骤4)中铣加工后的所述零件依次进行精磨外圆和精镗内孔,最终得到成品零件,所述精磨外圆时依次对所述零件的所述第一连接轴1、所述第二连接轴2和内花键轴3进行精磨,先检查砂轮是否有裂纹,用左手拿砂轮的二平面将其拎起,右手用小的金属棒敲砂轮下部,听声音为“铛 铛 铛”则可以使用,声音为“扑 扑 扑”的砂轮可能有裂纹则不能使用,新砂轮必须经过二次校平衡和2次修整才能使用,一次将砂轮校平衡装上设备进行修整,修整要求为将砂轮跳动全部修出为止,卸下砂轮第二次平衡,装机后二次修正,必须将砂轮表面全部修出为止,车间技术员安装靠磨(指导自动磨床),用百分表调整靠磨,使粗磨时间在16~18s左右,精磨时间在6~8秒左右,光磨时间为6秒左右,调整量仪零位,检查完成后在数控磨床上使用专用夹具采用二顶针装夹,所述零件花键向左,左手大拇指在上,其余四指在下,用气枪去除二端中心孔和二端顶尖杂质,放回气枪再用右手拉动尾座手柄,使两顶针距离大于所述零件长度,将左手所述零件放在两顶尖位置,使零件左端顶尖进入中心孔,目视右端顶尖和孔的位置,正确松开右手尾座手柄,将所述零件装夹牢固,开始加工零件,磨削止零位后,工作台会自动退回并停止磨床,磨削60个所述零件修磨一次砂轮,修磨时切入量为0.02~0.04mm,金钢笔走刀量在0.05~0.1mm。

36.所述精磨外圆结束后在数控车床上进行所述精镗内孔,在数控车床主轴孔安装长度定位芯棒弹簧筒夹跳动《0.02mm,用手指将所述内花键一端抓住,用气枪吹所述零件表面、所述筒夹和限位基准,然后将所述零件放到所述筒夹里并推紧靠住所述限位基准同时踩下脚踏开关夹紧,加工零件至图纸要求尺寸,完成后用气枪吹所述零件内孔看有无铁屑,如果加工刀具上有铁屑应用气枪吹净。

37.第二次精加工后对所述零件依次进行打标签和清洗防锈,在所述零件表面打上标签,然后采用超声波清洗机对所述零件清洗,最后涂上快干防锈油。

38.所述清洗防锈完成后退磁,保证其剩余磁通量最大为5a/cm。

39.与现有技术相比,本发明一种用于汽车转向系统的高精度输出轴加工工艺,该工艺在异形不规则花键挤压时采用两次不同阶段热处理,使得材料能有更好的精度保证,同时降低ppm,相比国内同级别产品达到相同机械性能的工艺,其工序更少、更优,节约同类产品20%价格,由于该产品内花键呈腰型,对于内花键的挤压,是在应用冷挤压工艺中的一次创新。

40.在本发明的描述中,需要说明的是,部件均为通用标准件或本领域技术人员知晓的部件,其结构和原理都为本技术人员均可通过技术手册得知或通过常规试验方法获知,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

41.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。