1.本发明涉及双面研磨方法。

背景技术:

2.作为双面研磨中的浆料的代表性供给方法之一,具有一边经由旋转接头施加压力一边将浆料送往研磨面的压送方式。

3.在压送方式的情况下,例如如图6所示,如果来自旋转平台10的浆料供给孔6a的浆料流量与来自浆料供给孔6b的浆料流量相比更大,则上平台1a的浆料供给孔6a设置侧浮起,在该部分的对于晶圆20a的研磨压力变小。另一方面,上平台1a以能够以平台中心5为中心旋转的方式配置于下平台2,因此如果设置有浆料供给孔6a的一侧浮起,则整体倾斜。由此,上平台1a的浆料供给孔6b设置侧向下方位移,在该部分的对于晶圆20b的研磨压力变大。这些导致的结果为,在晶圆20a与晶圆20b之间产生研磨强度之差,晶圆20a凸化,另一方面,晶圆20b凹化,由此,双面研磨后的晶圆组的平坦度产生偏差。

4.对于这样的问题,例如在专利文献1中提出:在压送方式中,均匀地保持来自平台所具备的供给孔的浆料流量分布。

5.此外,在专利文献2中公开能够降低研磨后的晶圆的厚度偏差的非公转式的双面研磨方法。

6.而在专利文献3中公开一种双面同时研磨装置,其具备为了将加工物在双面中以整面均匀的相等的研磨效率进行研磨,而使第1与第2研磨平台的旋转轴心的位置不同,并使夹持于两者之间的平板状加工物的旋转轴心的位置向相同方向旋转的机构。现有技术文献专利文献

7.专利文献1:日本特开2019-136837号公报专利文献2:日本特开2012-143839号公报专利文献3:日本特公平8-9140号公报

技术实现要素:

(一)要解决的技术问题

8.在现有的策略中,如专利文献1所公开的方法,特别是能够将在压送方式中加工的晶圆组的平坦度的偏差减小。然而,本案发明人在反复深入研究的过程中得知,即使是这样的方法,仍有双面研磨后的晶圆组的平坦度产生偏差的情形。

9.例如,得知即使为使来自浆料供给孔的浆料流量分布均匀化的状态,如果投入的晶圆的厚度分布存在巨大的偏差,则压送的浮力产生差别,使平台的倾斜显著化,致使双面研磨后的平坦度偏差增大。参考图7,并说明具体例。图7是根据专利文献1公开的方法而用于对晶圆20a及20b进行双面研磨的一例的双面研磨装置100的概要截面图。在图7所示的例子中,配置在浆料供给孔6a侧的晶圆20a的厚度远大于配置在浆料供给孔6b侧的晶圆20b的

厚度。在这样的情况下,如果从浆料供给孔6a及6b以相同的流量压送浆料,则在浆料供给孔6a侧因晶圆20a的厚度而使浆料的流动停滞阻塞,成为高压。另一方面,在浆料供给孔6b侧,压送出的浆料容易流动,成为低压。其结果为,上平台1a中的浆料供给孔6a侧的部分受到比浆料供给孔6b侧的部分更大的浮力而浮起。其结果为,如虚线所示,上平台1a自身倾斜。如果在该状态下持续进行研磨,则来自上平台1a的研磨强度在浆料供给孔6a侧与浆料供给孔6b侧改变。这些导致的结果为,在双面研磨后的晶圆组的平坦度产生偏差。

10.本发明为了解决上述问题而做出,其目的在于提供一种浆料压送方式的双面研磨方法,其能够提供使双面研磨后的平坦度的偏差减小的晶圆组。(二)技术方案

11.为了解决上述问题,在本发明中,提供一种双面研磨方法,在具有平台中心的旋转平台的上平台与下平台之间设置多片载体,使所述多片载体分别保持1片以上的晶圆,一边以压送方式供给浆料一边研磨所述晶圆的双面,其特征在于,使保持于所述多片载体的所述晶圆的配置为:从所述多片载体中选择基准载体,以所述平台中心为角度中心将与该平台中心及所述基准载体一起所成的角α最大的1片或2片载体作为对称载体,使得配置于所述基准载体的晶圆的平均厚度aμm与配置于所述对称载体的晶圆的平均厚度bμm之差为1.0μm以下,而进行所述晶圆的双面研磨。特别地,在本发明中,提供一种双面研磨方法,在具有平台中心的旋转平台的上平台与下平台之间设置多片载体,使所述多片载体分别保持1片以上的晶圆,一边以压送方式供给浆料一边研磨所述晶圆的双面,其特征在于,准备包含厚度彼此不同的至少一组晶圆的多个晶圆,按照厚度从大到小的顺序排列所述多个晶圆,并标注编号,使保持于所述多片载体的所述晶圆的配置为:从所述多片载体中选择基准载体,以所述平台中心为角度中心将与该平台中心及所述基准载体一起所成的角α最大的1片或2片载体作为对称载体,使得配置于所述基准载体的晶圆的平均厚度aμm与配置于所述对称载体的晶圆的平均厚度bμm之差为1.0μm以下,而进行所述晶圆的双面研磨,在所述晶圆的配置中,将所述多个晶圆从第1号晶圆起依次配置于所述多片载体,使得所述平均厚度aμm与所述平均厚度bμm之差为1.0μm以下,在此,对于通过配置而所述平均厚度aμm与所述平均厚度bμm之差超过1.0μm的晶圆推迟配置。

12.根据这样的本发明的双面研磨方法,能够在防止平台因浆料的压送而倾斜的同时进行晶圆的双面研磨,其结果为,能够提供双面研磨后的平坦度的偏差降低的晶圆组。

13.优选地,将所述多片载体设为4片以上,将所述4片以上的载体沿着以所述平台中心为中心的圆等间隔地设置。

14.通过这样设置载体,能够更有效地防止平台因浆料的压送而倾斜。

15.优选地,一边经由旋转接头压送所述浆料,一边进行所述晶圆的双面研磨,并使压

送的所述浆料的总流量为4l/min以上。

16.通过这样压送浆料,能够更有效地利用浆料所产生的润滑作用,并能够防止研磨面引起异常的发热。(三)有益效果

17.如上所述,如果是本发明的双面研磨方法,则能够提供使双面研磨后的平坦度的偏差减小的晶圆组。

附图说明

18.图1是示出可实施本发明的双面研磨方法的一例的双面研磨装置的概要截面图。图2是用于说明按照本发明的双面研磨方法的晶圆的配置的一例的概要俯视图。图3是用于说明按照本发明的双面研磨方法的晶圆的配置的另一例的概要俯视图。图4是用于说明按照本发明的双面研磨方法的晶圆的配置的又一例的概要俯视图。图5是示出通过实施例及比较例各自的双面研磨方法获得的晶圆组的平坦度范围(gbir range)的图表。图6是用于说明现有的双面研磨方法的一例的双面研磨装置的概要截面图。图7是用于说明现有的双面研磨方法的另一例的双面研磨装置的概要截面图。

具体实施方式

19.如上所述,要求开发能够提供使双面研磨后的平坦度的偏差减小的晶圆组的双面研磨方法。

20.本案发明人对上述技术问题经过反复深入研究,结果发现,通过将晶圆按照一定的法则装入载体,能够抑制平台的倾斜并且进行双面研磨,从而完成了本发明。

21.即,本发明提供一种双面研磨方法,在具有平台中心的旋转平台的上平台与下平台之间设置多片载体,使所述多片载体分别保持1片以上的晶圆,一边以压送方式供给浆料一边研磨所述晶圆的双面,其特征在于,使保持于所述多片载体的所述晶圆的配置为:从所述多片载体中选择基准载体,以所述平台中心为角度中心将与该平台中心及所述基准载体一起所成的角α最大的1片或2片载体作为对称载体,使得配置于所述基准载体的晶圆的平均厚度aμm与配置于所述对称载体的晶圆的平均厚度bμm之差为1.0μm以下,而进行所述晶圆的双面研磨。特别地,本发明提供一种双面研磨方法,在具有平台中心的旋转平台的上平台与下平台之间设置多片载体,使所述多片载体分别保持1片以上的晶圆,一边以压送方式供给浆料一边研磨所述晶圆的双面,其特征在于,准备包含厚度彼此不同的至少一组晶圆的多个晶圆,按照厚度从大到小的顺序排列所述多个晶圆,并标注编号,使保持于所述多片载体的所述晶圆的配置为:

从所述多片载体中选择基准载体,以所述平台中心为角度中心将与该平台中心及所述基准载体一起所成的角α最大的1片或2片载体作为对称载体,使得配置于所述基准载体的晶圆的平均厚度aμm与配置于所述对称载体的晶圆的平均厚度bμm之差为1.0μm以下,而进行所述晶圆的双面研磨,在所述晶圆的配置中,将所述多个晶圆从第1号晶圆起依次配置于所述多片载体,使得所述平均厚度aμm与所述平均厚度bμm之差为1.0μm以下,在此,对于通过配置而所述平均厚度aμm与所述平均厚度bμm之差超过1.0μm的晶圆推迟配置。

22.以下,参照附图对本发明进行详细说明,但本发明并不限定于此。

23.(双面研磨装置)首先,参考图1说明可实施本发明的双面研磨方法的一例的双面研磨装置。然而,本发明的双面研磨方法也可利用图1所示的双面研磨装置以外的装置来实施。另外,在图1中,对与图6及图7的双面研磨装置100的部件相同的部件标注相同的参照符号。

24.图1所示的双面研磨装置100具备旋转平台10。旋转平台10包含上平台1、及与上平台1相对向的下平台2。在上平台1的和下平台2相对向的面上贴附有研磨布(垫)。同样地,在下平台2的和上平台1相对向的面上贴附有研磨布。作为研磨布,例如可使用发泡聚胺酯垫,但并未特别限定。

25.旋转平台10具有通过上平台1的中心及下平台2的中心的平台中心5。上平台1及下平台2以该平台中心5为轴,可通过连接于各自的驱动部进行自转。

26.上平台1及下平台2在它们之间定义处理空间4。在该处理空间4中设置多片载体3。

27.优选地,多片载体3在平台中心5的周围以距平台中心5的距离相同的方式设置。另外,在本说明书中,距平台中心5的距离是指从平台中心5到各载体3的中心的距离。

28.载体3的片数并未特别限定。载体3的片数例如可为2片~7片。

29.特别优选将多片载体3设为4片以上,将这4片以上的载体3沿着以平台中心5为中心的圆等间隔地设置。通过这样配置载体3,能够更可靠地发挥以下详细说明的抑制在压送浆料时平台倾斜的作用。

30.作为多片载体3,例如可使用金属制的载体,但并未特别限定。

31.多片载体3各自构成为保持1片以上的晶圆20。例如,载体3可以具备可供晶圆20插入并保持的保持孔(工件孔)。优选在保持孔的内周部,设置树脂制的嵌入材料。

32.在上平台1上设置有多个浆料供给孔6。浆料供给孔6也可设置于下平台2而不设置于上平台1,或者也可以设置于上平台1及下平台2两者。

33.浆料供给孔6构成为将研磨用的浆料供给至处理空间4。在图1所示的双面研磨装置100中,可将浆料例如经由浆料供给孔6及旋转接头而向处理空间4压送,并进行晶圆20的双面研磨。

34.图1所示的双面研磨装置100还具备:太阳齿轮7,具有沿着平台中心5配置的轴7a;以及内齿轮8,具有位于包围下平台2的周围的位置的基部8a。

35.太阳齿轮7及内齿轮8以平台中心5为轴,可通过连接于各自的驱动部而进行自转。

36.太阳齿轮7还具备从轴7a向上方突出的卡合部7b。此外,内齿轮8还具备从基部8a向上方突出的卡合部8b。太阳齿轮7的卡合部7b及内齿轮8的卡合部8b和多片载体3卡合。这些卡合可为通过齿轮的啮合进行的卡合,也可为不经由齿轮的卡合。

37.多片载体3和太阳齿轮7及内齿轮8卡合,因此可通过太阳齿轮7及内齿轮8的自转而进行旋转。

38.在图1所示的双面研磨装置100中,可在驱动上平台1、下平台2、太阳齿轮7及内齿轮8并且将浆料向处理空间4压送供给的同时,进行保持于载体3的晶圆20的双面研磨。即,图1所示的双面研磨装置100是具备上平台1、下平台2、太阳齿轮7及内齿轮8的各驱动部的4路(4way)式双面研磨装置。

39.(晶圆的配置)接着,针对本发明的双面研磨方法中的晶圆的配置进行说明。

40.本发明的双面研磨方法的特征在于,使保持于多片载体的晶圆的配置为:从多片载体中选择基准载体,以平台中心为角度中心将与该平台中心及基准载体一起所成的角α最大的1片或2片载体作为对称载体,使得配置于基准载体的晶圆的平均厚度aμm与配置于对称载体的晶圆的平均厚度bμm之差为1.0μm以下,而进行晶圆的双面研磨。

41.参照图2~图4并示出具体例来说明这样的配置。

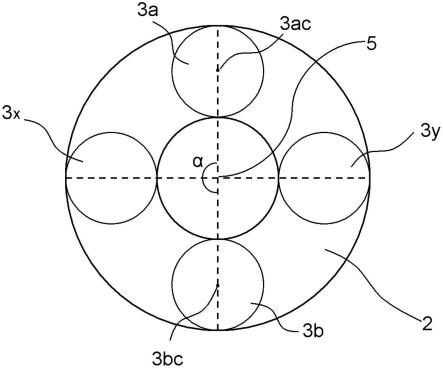

42.在图2所示的例子中,将4片载体3a、3b、3x及3y沿着以平台中心5为中心的圆而等间隔地设置。图2示出将图1所示的旋转平台10的上平台1卸下而从上方观察的俯视图。因此,图2示出4片载体3a、3b、3x及3y设置在下平台2上的情况。

43.首先,选择基准载体。在此,说明在4个载体3中选择图2中最上方所示的载体3a作为基准载体的情况的例子。

44.接着,根据除了基准载体3a以外的其他载体3b、3x及3y,求出以平台中心5为角度中心与该平台中心5和基准载体3a一起形成的角α为最大的对称载体。在此,形成角α的二条直线为通过平台中心5与基准载体3a的中心3ac的直线、及通过平台中心5与对称载体的中心的直线。

45.在图2所示的例子中,以平台中心5为角度中心,平台中心5、基准载体3a的中心3ac、及图2最下方所示的载体3b的中心3bc所形成的角α为最大角度180℃。因此,在图2所示的例子中,最下方所示的载体3b,即相对于平台中心5位于和基准载体3a呈点对称的位置的载体3b相当于对称载体。

46.在这样选择出的基准载体3a和对称载体3b上,以配置于基准载体3a的晶圆的平均厚度aμm与配置于对称载体3b的晶圆的平均厚度bμm之差为1.0μm以下的方式配置晶圆。

47.例如,当在基准载体3a配置平均厚度为aμm的1片晶圆、在对称载体3b配置平均厚度为a’μm的1片晶圆时,使aμm为平均厚度a,使a’μm为平均厚度b。或者,当在基准载体3a配置平均厚度分别为aμm、bμm及cμm的3片晶圆、在对称载体3b配置平均厚度分别为a’μm、b’μm及c’μm的3片晶圆时,使{(a b c)/3}}μm为平均厚度a,使{(a’ b’ c’)/3}μm为平均厚度b。

48.在图3中示出载体3的设置的另一例。在图3中,将6片载体3a、3b、3x、3y、3z及3w沿

着以平台中心5为中心的圆而等间隔地设置。在图3所示的例子中,与图2的例子同样地,对称载体也为相对于平台中心5位于和基准载体3a呈点对称的位置的1片载体3b。

49.这样,在载体3为偶数片且以等间隔设置的情况下,与图2的例子同样地,对称载体是相对于平台中心5位于和基准载体3a呈点对称的位置的1片载体3b。

50.接着,说明载体3为奇数片的具体例。图4示出将5片载体3a、3c、3d、3e及3f沿着以平台中心5为中心的圆而等间隔地设置的例子。以下,说明将载体3a作为基准载体的情况。

51.在图4所示的例子中,以平台中心5为角度中心,平台中心5、基准载体3a的中心3ac、及图4中的位于左下方的载体3c的中心3cc所构成的角α为最大。此外,以平台中心5为角度中心,平台中心5、基准载体3a的中心3ac、及图4中的位于右下方的载体3d的中心3dc所构成的角α同样为最大。因此,相对于基准载体3a的对称载体分别是位于图4中的左下及右下的载体3c及3d。

52.在这样选择出的基准载体3a与对称载体3c及3d上,以配置于基准载体的晶圆的平均厚度aμm与配置于对称载体的晶圆的平均厚度bμm之差为1.0μm以下的方式配置晶圆。

53.例如,当在基准载体3a配置平均厚度为aμm的1片晶圆、在对称载体3c配置平均厚度为a’μm的1片晶圆、在对称载体3d配置平均厚度为b’μm的1片晶圆时,使aμm为平均厚度a,使{(a’ b’)/2}μm为平均厚度b。或者,当在基准载体3a配置平均厚度分别为aμm、bμm及cμm的3片晶圆、在对称载体3c配置平均厚度分别为a’μm、b’μm及c’μm的3片晶圆、在对称载体3d配置平均厚度分别为d’μm、e’μm及f’μm的3片晶圆时,使{(a b c)/3}μm为平均厚度a,使{(a’ b’ c’ d’ e’ f’)/6}μm为平均厚度b。

54.这样,在载体3为奇数片且以等间隔设置的情况下,与图4的例子同样地,对称载体为2片载体。

55.如上所述,将晶圆配置于载体(基准载体3a及对称载体3b,或基准载体3a与对称载体3c及3d)进行晶圆的双面研磨,从而可减小配置于载体的晶圆的厚度分布的偏差并进行晶圆的双面研磨,因此,能够防止因浆料的压送而使旋转平台10(例如上平台1)倾斜的情形,并进行双面研磨。其结果为,根据本发明的双面研磨方法,能够抑制针对多个晶圆的研磨强度的偏差,由此,能够提供降低了双面研磨后的平坦度的偏差的晶圆组。

56.优选以使平均厚度aμm与平均厚度bμm之差为0.8μm以下的方式在载体配置晶圆而进行研磨,更优选以使上述差为0.5μm以下的方式在载体配置晶圆而进行研磨。上述差越小,越能够提供双面研磨后的平坦度的偏差进一步降低的晶圆20组。上述差越小越优选,而作为下限值,例如可以设为0μm。

57.无论选择双面研磨装置100所具备的多片载体3中的哪一个作为基准载体,都优选以本发明的平均厚度aμm与平均厚度bμm之差为1.0μm以下的方式配置晶圆。通过这样设置,能够在所有的载体3上减小或消除晶圆的厚度分布的偏差,由此,能够进一步抑制浆料压送时的平台的倾斜。其结果为,根据该优选方式,能够提供一种双面研磨后的平坦度的偏差进一步降低的晶圆组。

58.接着,说明晶圆的配置的具体例。在此,说明一批所需的晶圆片数为15片,在如图4所示的5个载体3a、3c、3d、3e及3f分别配置各3片晶圆的例子。

59.在这种情况下,首先,例如准备研磨对象的15片与调整用的5片,共计20片晶圆。测

量这些晶圆的厚度。作为晶圆的厚度,可以使用以点或线测定的厚度的平均值。调整用的晶圆也可以不是5片。

60.将测量出厚度的20片晶圆按照厚度从大到小的顺序排列,标注1、2、3

…

20的编号。将它们从第1个晶圆起依次按照载体3a、载体3c、载体3f、载体3e、载体3d、载体3a

…

的顺序配置于5个载体3a、3c、3d、3e和3f,以使平均厚度aμm与平均厚度bμm之差为1.0μm以下的方式配置,在超过该值的情况下选择推迟配置的晶圆。将未配置的晶圆在另一批进行研磨即可。另外,这仅为排列方式的一例。

61.另外,以上示出在1片载体配置3片晶圆的例子,但在1片载体配置的晶圆的片数并未特别限定。例如可在1片载体配置1片~4片晶圆。另外,优选使配置于基准载体的晶圆的片数与配置于对称载体的晶圆的片数相同。特别优选对于全部的载体配置相同片数的晶圆。

62.接着,针对可在本发明的双面研磨方法中使用的浆料进行说明。

63.在本发明的双面研磨方法中使用的浆料并未特别限定,例如,可使用含有胶体二氧化硅的无机碱性水溶液。磨粒的粒径及浓度、水溶液的ph、以及使用的碱也无特别限定。

64.更优选一边经由旋转接头压送浆料,一边进行晶圆的双面研磨,使压送的浆料的总流量为4l/min以上。

65.通过这样压送浆料,能够更有效地利用浆料所产生的润滑作用,并能够防止研磨面引起异常的发热。

66.向双面研磨装置100压送供给的浆料的总流量例如可以为12l/min以下。向双面研磨装置100压送供给的浆料的总流量更优选为6l/min以上、10l/min以下。

67.在这种情况下,优选使来自多个浆料供给孔的浆料流量均匀并进行双面研磨。实施例

68.以下,虽使用实施例及比较例具体地说明本发明,但本发明并未限定于这些例子。

69.(实施例1)在实施例1中,使用具有与图1所示的双面研磨装置100相同的结构的lapmaster wolters的ac2000,进行晶圆20的双面研磨。

70.作为研磨垫,使用肖氏a硬度80的发泡聚氨酯垫。

71.载体3使用在sus基板上进行了dlc涂覆的材料作为母材,使用氟树脂即pvdf作为工件孔用的嵌入材料。各载体3的工件孔为3个,投入载体为5片。

72.将这些5片载体3以与图4所示的配置相同的配置设置在下平台2上。

73.浆料使用以磨粒浓度1.0wt%含有平均粒径35nm的胶体二氧化硅作为磨粒的ph10.5的koh水溶液。将旋转接头及浆料压送用的泵连接于浆料供给孔6。

74.另一方面,准备被研磨对象的20片晶圆20。作为晶圆20,使用直径300mm的p型单晶硅晶圆。

75.以利用静电电容式的位移计进行夹持的方式对各晶圆20的厚度进行测量。数据以每1mm取得2条直径分布,将这些全部数据的平均值作为厚度。

76.接着,将测量出厚度的20片晶圆20按照厚度从大到小的顺序排列,标注1、2、3

…

20的编号。将它们从第1个晶圆20起依次按照图4所示的载体3a、载体3c、载体3f、载体3e、载体3d、载体3a

…

的顺序配置于5个载体3a、3c、3d、3e和3f。在实施例1中,将载体3a、载体3c和载

体3f分别作为基准载体,使之前说明的平均厚度aμm与平均厚度bμm之差的最大值不超过1.0μm,选择20片晶圆20中的推迟配置的晶圆。具体而言,在实施例1中,推迟第5个、第7个、第14个、第15个以及第20个晶圆20的配置,将这些以外的第1号至第19号共计15片晶圆20在5个载体3a、3c、3d、3e以及3f的每一个上各配置3个并保持。此时,平均厚度aμm与平均厚度bμm之差的最大值为0.22μm。

77.对这样配置的晶圆20以下述条件进行双面研磨。

·

将供给至双面研磨装置100的浆料的总流量设为8.0l/min。

·

加工载荷设定为150gf/cm2。

·

加工时间以晶圆20的中心厚度的批次平均值收敛于775

±

0.3μm的方式,根据研磨速率进行逆运算而设定。

·

各驱动部的旋转速度设定为:上平台:23.0rpm;下平台:-20.0rpm;太阳齿轮:-23.9rpm;内齿轮:7.7rpm。

78.(实施例2及3)在实施例2及3中,除了以使先前说明的平均厚度aμm与平均厚度bμm之差的最大值分别为0.73μm及0.95μm的方式在载体3配置晶圆20而进行晶圆20的双面研磨以外,以与实施例1相同的步骤进行晶圆20的双面研磨。

79.(比较例1及2)在比较例1及2中,除了以使先前说明的平均厚度aμm与平均厚度bμm之差的最大值分别为1.08μm及1.24μm的方式在载体3配置晶圆20而进行晶圆20的双面研磨以外,以与实施例1相同的步骤进行晶圆20的双面研磨。

80.(比较例3)在比较例3,除了不考虑先前说明的平均厚度aμm与平均厚度bμm之差,而将第1号至第15号的晶圆20以先前所示的顺序在5片载体3a、3c、3d、3e及3f分别配置各3片而进行晶圆20的双面研磨以外,以与实施例1相同的步骤进行晶圆20的双面研磨。在比较例3中,先前说明的平均厚度aμm与平均厚度bμm之差的最大值为1.89μm。

81.[清洗]对于在实施例1~3及比较例1~3中双面研磨后的所有晶圆,在条件nh4oh:h2o2:h2o=1:1:15下进行sc-1清洗。

[0082]

[评价]利用kla tencor的wafer sight,将清洗后的所有晶圆20的平坦度作为gbir(global backside ideal range,总体背面理想范围)值进行了测量。gbir值的计算是设定为m49 mode的2mm e.e.而进行的。进一步,从15片晶圆20(即批次内的晶圆组)的gbir值中取最大值与最小值,将其差称作gbir range,设为偏差的指标。

[0083]

关于各个实施例及比较例,使平均厚度aμm与平均厚度bμm之差的最大值为横轴。此外,横轴是以压送方式为浆料供给方式进行加工的情况下的gbir range除以在同一号机的状态下变更为不产生浮力的重力落下形式而进行加工的情况下的gbir range而得到的数值。图5为以上述横轴与纵轴绘制的图表。在图5中,从左侧到右侧依次绘制实施例1~3以及比较例1~3的结果。

[0084]

由图5所示的结果可清楚得知,根据本发明,以平均厚度aμm与平均厚度bμm之差为

1.0μm以下的方式配置晶圆并进行了这些晶圆的双面研磨的实施例1~3能够实现与重力落下方式同等以下的双面研磨后的平坦度的偏差。认为原因是,在实施例1~3中,通过以上述厚度之差为1.0μm以下的方式进行晶圆的配置并进行双面研磨,能够抑制由浆料压送引起的上平台的倾斜,其结果为,能够抑制对15片晶圆的研磨强度的偏差,由此,能够降低双面研磨后的平坦度的偏差。

[0085]

另一方面,在比较例1~3中,以不使上述厚度之差为1.0μm以下的方式配置晶圆并进行双面研磨,由此上平台由于浆料压送而倾斜,其结果为,认为相对于15片晶圆产生了研磨强度的不均匀。

[0086]

此外,本发明不限于上述实施方式。上述实施方式是例示,凡具有与本发明的权利要求书所记载的技术思想实质上相同的结构、起到同样的作用效果的任何方案都包含在本发明的技术范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。