11844-1标准的ic5等级)中,也能够长期、连续地测量环境的腐蚀性。

14.但是,专利文献1中,关于能够提高环境的腐蚀性在监测初始的测量精度的腐蚀环境监测装置并没有记载。

15.于是,本发明提供一种抑制环境的腐蚀性在监测初始的测量精度降低,在整个监测期间中,即使是腐蚀性非常严重的环境,也长期高精度且连续地测量环境的腐蚀性的腐蚀环境监测装置和方法。

16.用于解决课题的方法

17.为了解决上述课题,本发明的腐蚀环境监测装置具有:层叠体,其具有绝缘板、形成于绝缘板的难以被腐蚀性物质腐蚀的基底金属薄膜、和形成于基底金属薄膜的易于被腐蚀性物质腐蚀的传感金属薄膜;和壳体,其内包层叠体,在侧面方向具有开口部,在内部形成上述腐蚀性物质的气体通路,其中,传感金属薄膜在基底金属薄膜上的一部分区域中形成。

18.另外,为了解决上述课题,本发明的腐蚀环境监测方法使用上述腐蚀环境监测装置,测量环境中的腐蚀程度;其特征在于,使一部分区域中的生成腐蚀生成物的区域的扩展速度较快。

19.发明效果

20.根据本发明,能够提供一种抑制环境的腐蚀性在监测初始的测量精度降低,在整个监测期间中,即使是腐蚀性非常严重的环境,也长期高精度且连续地测量环境的腐蚀性的腐蚀环境监测装置和方法。

21.另外,关于上述以外的课题、结构和效果,通过以下实施例的说明而说明。

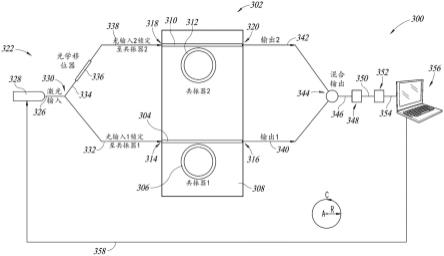

附图说明

22.图1是现有例的腐蚀环境监测装置1的(a)顶视图、(b)a-a截面的侧视图、和(c)主视图。

23.图2是现有例的腐蚀环境监测装置1的暴露后的(a)顶视图、(b)a-a截面的侧视图、和(c)主视图。

24.图3是表示现有例的腐蚀环境监测装置1中、暴露前、暴露后时刻a、暴露后时刻b、暴露后时刻c时的由绝缘板、基底金属薄膜、传感金属薄膜构成的层叠体的腐蚀状况的主视图,和表示与该腐蚀状况对应的暴露时间与电阻值的关系的曲线图。

25.图4是表示现有例的腐蚀环境监测装置1中、暴露后时刻a、暴露后时刻b、暴露后时刻c时的由绝缘板、基底金属薄膜、传感金属薄膜构成的层叠体的腐蚀状况的顶视图、主视图、和表示与该腐蚀状况对应的暴露时间与电阻值的关系的曲线图。

26.图5是实施例1的腐蚀环境监测装置1的(a)顶视图、(b)a-a截面的侧视图、和(c)主视图。

27.图6是实施例2的腐蚀环境监测装置1的(a)顶视图、(b)a-a截面的侧视图、和(c)主视图。

28.图7是实施例3的腐蚀环境监测装置1的(a)顶视图、(b)a-a截面的侧视图、和(c)主视图。

29.图8是实施例4的腐蚀环境监测装置1的(a)顶视图、(b)a-a截面的侧视图、和(c)主

视图。

30.图9是实施例5的腐蚀环境监测装置1的(a)顶视图、(b)a-a截面的侧视图、和(c)主视图。

31.图10是实施例6的腐蚀环境监测装置1的(a)顶视图、(b)a-a截面的侧视图、和(c)主视图。

32.图11是实施例7的腐蚀环境监测装置1的(a)顶视图、(b)a-a截面的侧视图、和(c)主视图。

33.图12是实施例8的腐蚀环境监测装置1的(a)顶视图、(b)a-a截面的侧视图、和(c)主视图。

34.图13是实施例9的腐蚀环境监测装置1的(a)顶视图、(b)a-a截面的侧视图、和(c)主视图。

具体实施方式

35.以下,对于本发明的实施例使用附图进行说明。其中,对于实质上相同或类似的结构,附加相同的符号,说明重复的情况下,有时省略该说明。

36.以下,本实施例中,对于抑制环境的腐蚀性在监测初始的测量精度降低、在整个监测期间中、即使是腐蚀性非常严重的环境、也长期高精度且连续地测量环境的腐蚀性的腐蚀环境监测装置和方法进行说明。

37.另外,本实施例中,特别对于测量环境中的腐蚀程度(有无腐蚀性气体)的腐蚀环境监测装置和方法进行说明。

38.<现有例>

39.首先,在说明本实施例之前,使用图1、图2、图3、图4,说明现有例的腐蚀环境监测装置。

40.图1是现有例的腐蚀环境监测装置1的(a)顶视图、(b)a-a截面的侧视图、和(c)主视图。

41.腐蚀环境监测装置1具有以下结构。

42.(1)传感器芯片20,其由绝缘板4、和由难以被环境中存在的腐蚀性气体10腐蚀、电阻温度变化较小的材料构成的基底金属薄膜2、和以基底金属薄膜2作为支承部件、在基底金属薄膜2上的全部区域中形成的、由易于被腐蚀性气体10腐蚀的材料构成的

コ

字形的传感金属薄膜3组成;

43.(2)基板5,其形成传感器芯片20;

44.(3)壳体6,其内包基板5,在侧面方向(一个面)具有气体通路8的开口部7,将一个开口部7的面以外的其他方向的面密封,由此在内部形成腐蚀性气体10的气体通路8;

45.(4)引出电极9,其在传感器芯片20的两端形成,测量电阻值。

46.此处,

コ

字具有在开口部7一侧具有规定宽度地形成的短边部,和短边部的两侧的、从开口部7一侧向气体通路8的进深侧(图1(a)和图1(c)的右侧)具有规定宽度地形成的2个长边部。

47.即,腐蚀环境监测装置1具有在一个面具有开口部7、将一个开口部7的面以外的其他方向的面密封、由此在内部形成腐蚀性气体10的气体通路8的壳体6,和从开口部7一侧向

气体通路8的进深侧形成的、难以被腐蚀性气体10腐蚀的基底金属薄膜2,和以基底金属薄膜2为支承部件、沿着基底金属薄膜2从开口部7一侧向气体通路8的进深侧形成的、易于被腐蚀性气体10腐蚀的作为计测部件的传感金属薄膜3,和在基底金属薄膜2的两侧形成的、测量电阻值的引出电极9。

48.图2是现有例的腐蚀环境监测装置1的暴露后的(a)顶视图、(b)a-a截面的侧视图、和(c)主视图。

49.使现有例的腐蚀环境监测装置1暴露在环境中时,如图2所示,环境中存在的腐蚀性气体10从开口部7侵入,传感金属薄膜3的腐蚀区域(生成腐蚀生成物31的区域)从腐蚀性气体10的浓度通量高的开口部7向气体通路8的进深侧(右侧)扩展。

50.对于该腐蚀区域的扩展,如下所述地说明。即,传感金属薄膜3腐蚀生成的腐蚀生成物31到达传感金属薄膜3的下表面(与基底金属薄膜2的界面)的情况下,不再进一步向下表面方向腐蚀。因此,腐蚀性气体10在腐蚀反应中,并不在下表面方向上消耗,而是向气体通路8的进深侧消耗,腐蚀性气体10向气体通路8的进深侧将传感金属薄膜3腐蚀。

51.此时,传感金属薄膜3的上表面(与气体通路8相接的面)如图2(c)所示,与传感金属薄膜3的下表面相比,腐蚀的进展更快。该腐蚀的变动由限定腐蚀性气体10的扩散方向、控制传感金属薄膜3的腐蚀速度的气体通路8实现。

52.另外,如图2(a)所示,传感金属薄膜3的一部分因腐蚀而变化为腐蚀生成物31,因此在传感器芯片20的两端形成的引出电极9之间的电阻值在暴露后与暴露前(初始值)相比增大。

53.此处,传感金属薄膜3中使用的金属(传感金属)是电阻率较小、且生成的腐蚀生成物31的电阻率较大的金属。而且,基底金属薄膜2中使用的金属(基底金属)是与传感金属相比、电阻率较大的金属。

54.另外,通过预先求出传感金属薄膜3的腐蚀量与引出电极9之间的电阻值的关系,能够根据测量得到的电阻值推算腐蚀量。另外,通过预先求出传感金属薄膜3的腐蚀量与环境中的腐蚀性气体浓度的关系,能够根据测量得到的电阻值推算腐蚀性气体浓度。

55.图3是表示现有例的腐蚀环境监测装置1中、暴露前、暴露后时刻a、暴露后时刻b、暴露后时刻c时的由绝缘板、基底金属薄膜、传感金属薄膜构成的层叠体的腐蚀状况的主视图,和表示与该腐蚀状况对应的暴露时间与电阻值的关系的曲线图。

56.此处,示意性地说明现有例的腐蚀环境监测装置1的暴露前、暴露后时刻a、暴露后时刻b、暴露后时刻c(暴露后时刻a《暴露后时刻b《暴露后时刻c)时的、与腐蚀状况对应的在传感器芯片20的两端形成的引出电极9之间的电阻值的变化。

57.另外,关于图1所示的现有例的腐蚀监测装置1,使用传感器芯片20进行了说明,此处为了使说明简单,使用i型(矩形状)的传感器芯片进行说明。图3中,将i型的传感器芯片中的开口部7一侧放大地示出。另外,关于电阻值,设想在i型的传感器芯片的两端测量。

58.在暴露前,基底金属薄膜2和传感金属薄膜3均未腐蚀。

59.关于暴露前的传感器芯片的电阻值,用基底金属薄膜2的电阻r

bm1

与传感金属薄膜3的电阻r

sm1

的并联电路表示。

60.然后,因为传感金属的电阻率与基底金属的电阻率相比较小,所以暴露前的传感器芯片的电阻值用传感金属薄膜3的电阻值(电阻r

sm1

)表示。

61.在暴露后时刻a,因环境中存在的腐蚀性气体10,从与气体通路8相接的传感金属薄膜3的上表面形成腐蚀生成物31。腐蚀性气体10从开口部7(左侧)向气体通路8的进深侧(右侧)侵入,因此传感金属薄膜3从腐蚀性气体10的浓度通量较高的开口部7起腐蚀。

62.在暴露后时刻a,在传感金属薄膜3的左端,部分地形成腐蚀生成物31,传感金属薄膜3也仅残留l。

63.关于暴露后时刻a时的传感器芯片的电阻值,用基底金属薄膜2的电阻r

bm2

和电阻r

bm3

、传感金属薄膜3的电阻r

sm2

和电阻r

sm3

、腐蚀生成物31的电阻r

cp2

的等价电路表示。

64.而且,根据基底金属的电阻率、传感金属的电阻率、腐蚀生成物31的电阻率的大小关系,暴露后时刻a时的传感器芯片的电阻值成为如虚线箭头所示,能够用传感金属薄膜3的电阻r

sm2

与电阻r

sm3

的串联电路(直接电阻)近似。另外,暴露后时刻a时的传感器芯片的电阻值、与暴露前的传感器芯片的电阻值之间的变化仍然较小。

65.在暴露后时刻b,因环境中存在的腐蚀性气体10,从与气体通路8相接的传感金属薄膜3的上表面形成腐蚀生成物31。腐蚀性气体10从开口部7(左侧)向气体通路8的进深侧进一步侵入,因此传感金属薄膜3从腐蚀性气体10的浓度通量较高的开口部7进一步腐蚀。

66.在暴露后时刻b,在传感金属薄膜3的左端,腐蚀生成物31到达传感金属薄膜3的下表面,没有传感金属薄膜3残留。

67.关于暴露后时刻b时的传感器芯片的电阻值,用基底金属薄膜2的电阻r

bm4

和电阻r

bm5

、传感金属薄膜3的电阻r

sm4

和电阻r

sm5

、腐蚀生成物31的电阻r

cp4

的等价电路表示。

68.而且,根据基底金属的电阻率、传感金属的电阻率、腐蚀生成物31的电阻率的大小关系,暴露后时刻b时的传感器芯片的电阻值成为如虚线箭头所示,能够用传感金属薄膜3的电阻r

sm4

与电阻r

sm5

的串联电路(直接电阻)近似。另外,暴露后时刻b时的传感器芯片的电阻值、与暴露前的传感器芯片的电阻值之间的变化仍然较小。

69.另外,以暴露后时刻b为边界,传感器芯片的电阻值的变化增大。

70.在暴露后时刻c,因环境中存在的腐蚀性气体10,从与气体通路8相接的传感金属薄膜3的上表面形成腐蚀生成物31。腐蚀性气体10从开口部7(左侧)向气体通路8的进深侧更进一步侵入,因此传感金属薄膜3从腐蚀性气体10的浓度通量较高的开口部7更进一步腐蚀。

71.在暴露后时刻c,在传感金属薄膜3的左端,腐蚀生成物31到达传感金属薄膜3的下表面,没有传感金属薄膜3残留,进而,在传感金属薄膜3的下表面,也朝向气体通路8的进深侧,形成腐蚀生成物31。

72.关于暴露后时刻c时的传感器芯片的电阻值,用基底金属薄膜2的电阻r

bm6

和电阻r

bm7

和电阻r

bm8

、传感金属薄膜3的电阻r

sm7

和电阻r

sm8

、腐蚀生成物31的电阻r

cp6

和电阻r

cp7

的等价电路表示。

73.而且,根据基底金属的电阻率、传感金属的电阻率、腐蚀生成物31的电阻率的大小关系,暴露后时刻c时的传感器芯片的电阻值成为如虚线箭头所示,能够用基底金属薄膜2的电阻r

bm6

、与传感金属薄膜3的电阻r

sm7

和r

sm8

的串联电路(直接电阻)近似。另外,暴露后时刻c时的传感器芯片的电阻值、与暴露前的传感器芯片的电阻值之间的变化较大。

74.图4是表示现有例的腐蚀环境监测装置1中、暴露后时刻a、暴露后时刻b、暴露后时刻c时的由绝缘板、基底金属薄膜、传感金属薄膜构成的层叠体的腐蚀状况的顶视图、主视

图、和表示与该腐蚀状况对应的暴露时间与电阻值的关系的曲线图。

75.此处,对于腐蚀环境监测装置1中、环境的腐蚀性在监测初始的测量精度降低这一课题进行说明。

76.在暴露后时刻a,在传感金属薄膜3的左侧,腐蚀生成物31到达传感金属薄膜3的下表面,没有传感金属薄膜3残留,进而,在传感金属薄膜3的下表面,也朝向气体通路8的进深侧(右侧)形成腐蚀生成物31。即,在传感器金属薄膜3的左侧,确认了没有传感金属薄膜3残留的区域。

77.但是,使用传感器芯片20的现有例的腐蚀监测装置1中,虽然腐蚀这样发生了进展,但图4中的区域1(短边部的宽度的部分)中即使有微量的传感金属薄膜3残留,传感器芯片20的电阻值也几乎不变。

78.即,在暴露后时刻a,传感器芯片20的电阻值的变化较小。因此,环境的腐蚀性的监测初始的测量精度降低。

79.另一方面,以图4中的区域1全部腐蚀(图4中的区域1中没有传感金属薄膜3残留)的暴露后时刻b为边界,传感器芯片20的电阻值的变化增大,在暴露后时刻c,传感器芯片20的电阻值的变化较大。

80.(实施例1)

81.接着,说明实施例1的腐蚀环境监测装置1。另外,现有例的腐蚀环境监测装置1的基本结构也适用于实施例1。

82.图5是实施例1的腐蚀环境监测装置1的(a)顶视图、(b)a-a截面的侧视图、和(c)主视图。

83.实施例1的腐蚀环境监测装置1具有以下结构。

84.(1)传感器芯片(层叠体)20,其由绝缘板4,和在绝缘板4上形成的、由难以被环境中存在的腐蚀性气体10(例如so2、no2、h2s、s8等腐蚀性物质)腐蚀、电阻温度变化较小的材料构成的基底金属薄膜2,和以基底金属薄膜2为支承部件、在基底金属薄膜2上形成的、由易于被腐蚀性气体10腐蚀的材料构成、在基底金属薄膜2上的一部分区域(2个长边部3a和3b)中形成的作为计测部件的传感金属薄膜3(厚度在1μm以下)组成;

85.(2)基板5,其形成传感器芯片20;

86.(3)壳体6,其内包传感器芯片20,在侧面方向(一个面)具有开口部7(宽度在10mm以下,高度在5mm以下),将一个开口部7的面以外的其他方向的面密封,由此在内部形成腐蚀性气体10的气体通路8;和

87.(4)引出电极9,其在传感器芯片20的两端形成,测量电阻值。

88.即,实施例1的腐蚀环境监测装置1中,具有在一个面具有开口部7、将一个开口部7以外的其他方向的面密封、由此在内部形成腐蚀性气体10的气体通路8的壳体6,和从开口部7一侧向气体通路8的进深侧(右侧)形成的、难以被腐蚀性气体10腐蚀的基底金属薄膜2,和以基底金属薄膜2为支承部件、沿着基底金属薄膜2从开口部7一侧向气体通路8的进深侧在2个长边部(3a和3b)处形成的、易于被腐蚀性气体10腐蚀的作为计测部件的传感金属薄膜3,和在基底金属薄膜2的两侧形成的、测量电阻值的引出电极9。

89.这样,实施例1的腐蚀环境监测装置1中,特别是基底金属薄膜2由绝缘板4上的、在开口部7一侧具有规定宽度地形成的短边部、和短边部的两侧的、从开口部7一侧向气体通

路8的进深侧具有规定宽度地形成的2个长边部形成,传感金属薄膜3由基底金属薄膜2上的、处于短边部的两侧的、从开口部7一侧向气体通路8的进深侧具有规定宽度地形成的2个长边部形成。

90.即,实施例1的腐蚀环境监测装置1中,开口部7一侧的短边部是由绝缘板4和基底金属薄膜2构成的层叠部分,2个长边部(3a和3b)是由绝缘板4和基底金属薄膜2和传感金属薄膜3构成的层叠部分。

91.其中,基底金属薄膜2上的一部分区域指的是除短边部以外的、从开口部7一侧向气体通路10的进深侧形成的2个长边部。

92.另外,实施例1的腐蚀环境监测装置1中,传感金属薄膜3的开口部7一侧具有与开口部7平行的形状。

93.另外,传感金属是电阻率较小、且生成的腐蚀生成物31的电阻率较大的金属。例如是铜、铜合金、银、银合金(例如银钯合金等)、铝、铁、锌、铅等金属,是金属与其腐蚀生成物31的电阻值不同的金属。

94.另外,基底金属是与传感金属相比、电阻率较大的金属。例如是钛、铬、金、钯、不锈钢等金属。

95.另外,作为腐蚀生成物31,例如在使用银作为传感金属、腐蚀性气体10例如是h2s、s8等情况下,生成硫化银。

96.另外,实施例1的腐蚀环境监测方法中,使用这样的腐蚀环境监测装置1,测量环境中的腐蚀程度,通过在传感金属薄膜3上形成一部分区域,而使一部分区域中的生成腐蚀生成物的区域的扩展速度变快。

97.由此,根据实施例1,能够抑制环境的腐蚀性在监测初始的测量精度降低。而且,在整个监测期间中,即使是腐蚀性非常严重的环境,也能够长期高精度且连续地测量环境的腐蚀性。

98.另外,基底金属薄膜2从开口部7偏向气体通路8的进深侧地形成,并且传感金属薄膜2与基底金属薄膜2相比、进一步从开口部7偏向气体通路8的进深侧地形成。由此,能够使环境的腐蚀性在监测初始的测量精度变得稳定。

99.另外,为了在基底金属薄膜2上的一部分区域中形成传感金属薄膜3,使用以下工序。

100.(1)在绝缘板4上,通过溅射或镀膜形成基底金属薄膜2。

101.(2)接着,对形成传感金属薄膜2的区域(短边部的两侧的、从开口部7一侧向气体通路8的进深侧具有规定宽度地形成的2个长边部)以外施加掩模,通过溅射或镀膜形成传感金属薄膜2。

102.另外,为了在基底金属薄膜2上的一部分区域中形成传感金属薄膜3,使用以下工序。

103.(1)在绝缘板4上,通过溅射或镀膜形成基底金属薄膜2和传感金属薄膜3。

104.(2)接着,对形成传感金属薄膜3的区域(短边部的两侧的、从开口部7一侧向气体通路8的进深侧具有规定宽度地形成的2个长边部)施加掩模,通过蚀刻除去传感金属薄膜3。其中,蚀刻中,使用对于基底金属薄膜2没有活性、仅对于传感金属薄膜3具有活性的溶液。

105.为了在基底金属薄膜2上的一部分区域中形成传感金属薄膜3,也能够使用丝网印刷或喷墨打印。

106.另外,实施例1的腐蚀环境监测装置1也能够用作得知腐蚀性气体10的腐蚀性气体浓度的变化的可靠性高的气体传感器。

107.(实施例2)

108.接着,说明实施例2的腐蚀环境监测装置1。另外,现有例的腐蚀环境监测装置1的基本结构也适用于实施例2。

109.图6是实施例2的腐蚀环境监测装置1的(a)顶视图、(b)a-a截面的侧视图、和(c)主视图。

110.实施例2的腐蚀环境监测装置1与实施例1的腐蚀环境监测装置1相比,传感金属薄膜3的开口部7一侧的前端形状不同。

111.实施例2的腐蚀环境监测装置1中,与实施例1的腐蚀环境监测装置1不同,在传感金属薄膜3的开口部7一侧,具有与气体通路8的进深侧的区域(截面积固定的区域)相比、传感金属薄膜3的宽度较窄的区域(参考图6(a))。即,在基底金属薄膜2上的一部分区域中形成的传感金属薄膜3中,在其开口部7一侧,形成与气体通路8的进深侧的区域相比、传感金属薄膜3的宽度较窄的区域(尖锐部:传感金属薄膜3的宽度从开口部7一侧向气体通路8的进深侧连续地增大的区域)。

112.另外,尖锐部也可以是传感金属薄膜3的宽度阶梯式地增大的区域。

113.尖锐部是截面积从开口部7一侧向气体通路8的进深侧增加的区域,是传感金属薄膜3的宽度从开口部7一侧向气体通路8的进深侧连续地增大的区域。尖锐部是与气体通路8的进深侧的区域相比截面积较小的区域。

114.从开口部7侵入的腐蚀性气体10的浓度通量集中在传感金属薄膜3的宽度较窄的尖锐部,因此传感金属薄膜3腐蚀、直到生成腐蚀生成物31的时间较短,尖锐部与相比于该尖锐部的气体通路8的进深侧的区域相比,生成腐蚀生成物31的区域的扩展速度更快。

115.由此,根据实施例2,能够缩短从暴露前到暴露后时刻b的时间,能够抑制环境的腐蚀性在监测初始的测量精度降低。

116.(实施例3)

117.接着,说明实施例3的腐蚀环境监测装置1。另外,现有例的腐蚀环境监测装置1的基本结构也适用于实施例3。

118.图7是实施例3的腐蚀环境监测装置1的(a)顶视图、(b)a-a截面的侧视图、和(c)主视图。

119.实施例3的腐蚀环境监测装置1与实施例1的腐蚀环境监测装置1相比,传感金属薄膜3的开口部7一侧的前端形状不同。

120.实施例3的腐蚀环境监测装置1中,与实施例1的腐蚀环境监测装置1不同,在传感金属薄膜3的开口部7一侧,具有与气体通路8的进深侧的区域(截面积固定的区域)相比、传感金属薄膜3的膜厚更薄的区域(参考图7(c))。即,在基底金属薄膜2上的一部分区域中形成的传感金属薄膜3中,在其开口部7一侧,形成与气体通路8的进深侧的区域相比、传感金属薄膜3的膜厚更薄的区域(尖锐部:传感金属薄膜3的高度从开口部7一侧向气体通路8的进深侧阶梯式地或连续地增大的区域)。

121.传感金属薄膜3的膜厚较薄的区域是与气体通路8的进深侧的区域相比截面积较小的区域。

122.从开口部7侵入的腐蚀性气体10的浓度通量集中在传感金属薄膜3的膜厚较薄的区域,因此传感金属薄膜3腐蚀、直到生成腐蚀生成物31的时间较短,膜厚较薄的区域与相比于该膜厚较薄的区域的气体通路8的进深侧的区域相比,生成腐蚀生成物31的区域的扩展速度更快。

123.实施例3中,尖锐部是传感金属薄膜3的高度与气体通路8的进深侧的区域相比较低的区域。该尖锐部可以是传感金属薄膜3的高度从开口部7一侧向气体通路8的进深侧阶梯式地增大的区域,也可以是传感金属薄膜3的高度连续地增大的区域。

124.由此,根据实施例3,能够缩短从暴露前到暴露后时刻b的时间,抑制环境的腐蚀性在监测初始的测量精度降低。

125.(实施例4)

126.接着,说明实施例4的腐蚀环境监测装置1。另外,现有例的腐蚀环境监测装置1的基本结构也适用于实施例4。

127.图8是实施例4的腐蚀环境监测装置1的(a)顶视图、(b)a-a截面的侧视图、和(c)主视图。

128.实施例4的腐蚀环境监测装置1与实施例1的腐蚀环境监测装置1相比,在传感金属薄膜3的开口部7一侧形成包覆薄膜41,这一点不同。

129.实施例4的腐蚀环境监测装置1中,与实施例1的腐蚀环境监测装置1不同,在传感金属薄膜3的开口部7一侧的传感金属薄膜3上形成包覆薄膜41。即,实施例4中,在传感金属薄膜3的开口部7一侧,具有形成包覆薄膜41的区域。

130.另外,包覆薄膜41与基底金属薄膜2同样地,由难以被腐蚀性气体10腐蚀、电阻温度变化小的材料构成。另外,包覆薄膜41只要是腐蚀性气体10不会透过包覆薄膜41、将在其下部形成的传感金属薄膜3腐蚀的材料,就不限定于金属材料,也可以是有机材料。

131.从开口部7侵入的腐蚀性气体10的浓度通量集中在传感金属薄膜3的开口部7一侧的侧面部(前端部),因此传感金属薄膜3腐蚀、直到生成腐蚀生成物31的时间较短,形成包覆薄膜41的区域与相比于该形成包覆薄膜41的区域的气体通路8的进深侧的区域相比,生成腐蚀生成物31的区域的扩展速度更快。

132.由此,根据实施例4,能够缩短从暴露前到暴露后时刻b的时间,抑制环境的腐蚀性在监测初始的测量精度降低。

133.(实施例5)

134.接着,说明实施例5的腐蚀环境监测装置1。另外,现有例的腐蚀环境监测装置1的基本结构也适用于实施例5。

135.图9是实施例5的腐蚀环境监测装置1的(a)顶视图、(b)a-a截面的侧视图、和(c)主视图。

136.实施例5的腐蚀环境监测装置1与实施例1的腐蚀环境监测装置1相比,传感金属薄膜3的开口部7一侧的前端形状不同。

137.实施例5的腐蚀环境监测装置1中,与实施例1的腐蚀环境监测装置1不同,在传感金属薄膜3的开口部7一侧,具有与气体通路8的进深侧的区域(截面积固定的区域)相比、传

感金属薄膜3的宽度较窄的区域(参考图9(a))。即,在基底金属薄膜2上的一部分区域中形成的传感金属薄膜3中,在其开口部7一侧,形成与气体通路8的进深侧的区域相比、传感金属薄膜3的宽度较窄的区域(尖锐部:传感金属薄膜3的宽度从开口部7一侧向气体通路8的进深侧阶梯式地增大的区域)。

138.另外,尖锐部也可以是传感金属薄膜3的宽度连续地增大的区域。

139.尖锐部是截面积从开口部7一侧向气体通路8的进深侧增加的区域,是传感金属薄膜3的宽度从开口部7一侧向气体通路8的进深侧阶梯式地增大的区域。尖锐部是与气体通路8的进深侧的区域相比截面积较小的区域。

140.从开口部7侵入的腐蚀性气体10的浓度通量集中在传感金属薄膜3的宽度较窄的尖锐部,因此传感金属薄膜3腐蚀、直到生成腐蚀生成物31的时间较短,尖锐部与相比于该尖锐部的气体通路8的进深侧的区域相比,生成腐蚀生成物31的区域的扩展速度更快。

141.由此,根据实施例5,能够缩短从暴露前到暴露后时刻b的时间,抑制环境的腐蚀性在监测初始的测量精度降低。

142.(实施例6)

143.接着,说明实施例6的腐蚀环境监测装置1。另外,现有例的腐蚀环境监测装置1的基本结构也适用于实施例6。

144.图10是实施例6的腐蚀环境监测装置1的(a)顶视图、(b)a-a截面的侧视图、和(c)主视图。

145.实施例6的腐蚀环境监测装置1与实施例1的腐蚀环境监测装置1相比,具有传感金属薄膜3的开口部7一侧的前端部42的形状,这一点不同。

146.实施例6的腐蚀环境监测装置1中,与实施例1的腐蚀环境监测装置1不同,在传感金属薄膜3的开口部7一侧,具有与气体通路8的进深侧的区域(截面积固定的区域)相比、基底金属薄膜2和传感金属薄膜3的宽度较窄的区域(参考图10(a))。即,在绝缘板4上的一部分区域中形成的基底金属薄膜2和传感金属薄膜3中,在其开口部7一侧,形成与气体通路8的进深侧的区域相比、基底金属薄膜2和传感金属薄膜3的宽度较窄的区域(前端部42)。

147.该前端部42在绝缘板4上的一部分区域中形成,将开口部7一侧的基底金属薄膜2和传感金属薄膜3部分切除而形成。另外,在用掩模进行的溅射和用掩模进行的蚀刻之外,也能够通过机械地切断而形成前端部42。

148.前端部42是与气体通路8的进深侧的区域相比截面积较小的区域。

149.实施例6中,前端部42是基底金属薄膜2和传感金属薄膜3的宽度与气体通路8的进深侧的区域相比连续地增大的区域。

150.从开口部7侵入的腐蚀性气体10的浓度通量集中在前端部42,因此传感金属薄膜3腐蚀、直到生成腐蚀生成物31的时间较短,前端部42与相比于该前端部42的气体通路8的进深侧的区域相比,生成腐蚀生成物31的区域的扩展速度更快。

151.由此,根据实施例6,能够缩短从暴露前到暴露后时刻b的时间,因电阻较大的基底金属的效果,能够进一步抑制环境的腐蚀性在监测初始的测量精度降低。

152.(实施例7)

153.接着,说明实施例7的腐蚀环境监测装置1。另外,现有例的腐蚀环境监测装置1的基本结构也适用于实施例7。

154.图11是实施例7的腐蚀环境监测装置1的(a)顶视图、(b)a-a截面的侧视图、和(c)主视图。

155.实施例7的腐蚀环境监测装置1与实施例1的腐蚀环境监测装置1相比,具有传感金属薄膜3的开口部7一侧的前端部43的形状的形状,这一点不同。

156.实施例7的腐蚀环境监测装置1中,与实施例1的腐蚀环境监测装置1不同,在传感金属薄膜3的开口部7一侧,具有与气体通路8的进深侧的区域(截面积固定的区域)相比、基底金属薄膜2和传感金属薄膜3的宽度较窄的区域(参考图11(a))。即,在绝缘板4上的一部分区域中形成的基底金属薄膜2和传感金属薄膜3中,在其开口部7一侧,形成与气体通路8的进深侧的区域相比、基底金属薄膜2和传感金属薄膜3的宽度较窄的区域(前端部43)。

157.该前端部43在绝缘板4上的一部分区域中形成,将开口部7一侧的基底金属薄膜2和传感金属薄膜3部分切除而形成。另外,在用掩模进行的溅射和用掩模进行的蚀刻之外,也能够通过机械地切断而形成前端部43。

158.前端部43是与气体通路8的进深侧的区域相比截面积较小的区域。

159.实施例7中,前端部43是基底金属薄膜2和传感金属薄膜3的宽度与气体通路8的进深侧的区域相比阶梯式地增大的区域。

160.从开口部7侵入的腐蚀性气体10的浓度通量集中在前端部43,因此传感金属薄膜3腐蚀、直到生成腐蚀生成物31的时间较短,前端部43与相比于该前端部43的气体通路8的进深侧的区域相比,生成腐蚀生成物31的区域的扩展速度更快。

161.由此,根据实施例7,能够缩短从暴露前到暴露后时刻b的时间,因电阻较大的基底金属的效果,能够进一步抑制环境的腐蚀性在监测初始的测量精度降低。

162.(实施例8)

163.接着,说明实施例8的腐蚀环境监测装置1。另外,现有例的腐蚀环境监测装置1的基本结构也适用于实施例8。

164.图12是实施例4的腐蚀环境监测装置1的(a)顶视图、(b)a-a截面的侧视图、和(c)主视图。

165.实施例8的腐蚀环境监测装置1与实施例1的腐蚀环境监测装置1相比,壳体6的开口部7一侧的开放形状不同。

166.实施例8的腐蚀环境监测装置1中,与实施例1的腐蚀环境监测装置1不同,具有在开口部7一侧的区域中形成的气体通路8的高度(截面积)与在气体通路8的进深侧的区域(截面积固定的区域)中形成的气体通路8的高度(截面积)相比、气体通路8的高度较高(截面积较大)的区域81(参考图12(c))。

167.气体通路8的高度较高的区域81是与气体通路8的进深侧的区域相比截面积较大的区域。

168.实施例8中,因为形成气体通路8的高度较高的区域81,所以从开口部7侵入的腐蚀性气体10的总量增加,腐蚀性气体10集中在开口部7一侧的传感金属薄膜3处。因此,开口部7一侧的传感金属薄膜3腐蚀,气体通路8的高度较高的区域81与气体通路8的进深侧的区域相比,生成腐蚀生成物31的区域的扩展速度更快。

169.实施例8中,形成气体通路8的高度较高的区域81,该气体通路8的高度较高的区域81可以是其高度从开口部7一侧向气体通路8的进深侧阶梯式地减小的区域,也可以是连续

地减小的区域。

170.由此,根据实施例8,能够缩短从暴露前到暴露后时刻b的时间,能够抑制环境的腐蚀性在监测初始的测量精度降低。

171.(实施例9)

172.接着,说明实施例13的腐蚀环境监测装置1。另外,现有例的腐蚀环境监测装置1的基本结构也适用于实施例13。

173.图13是实施例9的腐蚀环境监测装置1的(a)顶视图、(b)a-a截面的侧视图、和(c)主视图。

174.实施例9的腐蚀环境监测装置1与实施例1的腐蚀环境监测装置1相比,壳体6的开口部7一侧的开放形状不同。

175.实施例9的腐蚀环境监测装置1中,与实施例1的腐蚀环境监测装置1不同,具有在开口部7一侧的区域中形成的气体通路8的宽度(截面积)与在气体通路8的进深侧的区域(截面积固定的区域)中形成的气体通路8的宽度(截面积)相比、气体通路8的宽度较宽(截面积较大)的区域91(参考图13(a))。

176.气体通路8的宽度较宽的区域91是与气体通路8的进深侧的区域相比截面积较大的区域。

177.实施例9中,因为形成气体通路8的宽度较宽的区域91,所以从开口部7侵入的腐蚀性气体10的总量增加,腐蚀性气体10集中在开口部7一侧的传感金属薄膜3。因此,开口部7一侧的传感金属薄膜3腐蚀,气体通路8的宽度较宽的区域91与气体通路8的进深侧的区域相比,生成腐蚀生成物31的区域的扩展速度更快。

178.实施例9中,形成气体通路8的宽度较宽的区域91,该气体通路8的宽度较宽的区域91可以是宽度从开口部7一侧向气体通路8的进深侧阶梯式地减小的区域,也可以是连续地减小的区域。

179.由此,根据实施例5,能够缩短从暴露前到暴露后时刻b的时间,抑制环境的腐蚀性在监测初始的测量精度降低。

180.另外,本发明不限定于上述实施例,包括各种变形例。例如,上述实施例是为了易于理解地说明本发明而具体说明的,并不限定于必须具备说明的全部结构。

181.另外,也能够将某个实施例的结构的一部分置换为其他实施例的结构的一部分。另外,也能够在某个实施例的结构上追加其他实施例的结构。另外,对于各实施例的结构的一部分,也能够将其删除、追加其他结构的一部分、与其他结构的一部分置换。

182.附图标记说明

[0183]1……

腐蚀环境监测装置

[0184]2……

基底金属薄膜

[0185]3……

传感金属薄膜

[0186]4……

绝缘板

[0187]5……

基板

[0188]6……

壳体

[0189]7……

开口部

[0190]8……

气体通路

[0191]9……

引出电极

[0192]

10

……

腐蚀性气体

[0193]

20

……

传感器芯片

[0194]

31

……

腐蚀生成物

[0195]

41

……

包覆薄膜

[0196]

42

……

前端部

[0197]

43

……

前端部

[0198]

81

……

气体通路8的高度较高的区域

[0199]

91

……

气体通路8的宽度较宽的区域。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。