1.本实用新型涉及电机技术领域,具体涉及一种永磁同步电机转子冲片结构。

背景技术:

2.中国专利cn111416455a公开了一种车用高速永磁同步电机转子冲片及电机,其结构如下图1所示,该专利提出了一种内置式双v型拓扑结构的案例,通过设置多个双v形的磁性组和交错分布的减重孔,在提高电机性能的基础上增强了转子冲片的强度。

3.在上述专利中,通过设置多个双v形的磁性组来提高电机的性能,但是在相同的永磁体总体积情况下,该电机的转矩密度不够突出,磁阻转矩占比是可以有提升空间的。交错分布的减重孔,使得所有减重孔的面积总和与所述转子冲片的面积比比较小,对于有重量限制的装载需求,电机减重不够极致彻底。

技术实现要素:

4.针对现有技术存在的上述缺陷,提供了一种永磁同步电机转子冲片结构,有效增加电机的凸极率,从而增加电机的磁阻转矩,能够提高电机的转矩密度。

5.本实用新型为解决上述技术问题所采用的技术方案是:

6.一种永磁同步电机转子冲片结构,包括转子冲片本体和设于转子冲片本体中心的轴孔,在转子冲片本体上周向均布有第一v型磁钢槽组和减重孔,第一v型磁钢槽组关于d轴中心线对称布设;其特征在于:

7.第一v型磁钢槽组包括的第一边和第二边,在第一边和第二边上设有第四隔磁桥、第三隔磁桥、圆弧段凸起、直线段导磁凸起、以及第一磁钢限位;

8.第四隔磁桥设在第一边和第二边之间,第三隔磁桥设在第一边和转子冲片本体外圆之间、第二边和转子冲片本体外圆之间,第四隔磁桥关于d轴中心线对称布设;

9.圆弧段凸起分别设在第一边和第二边的外边线靠近第三隔磁桥的端头,直线段导磁凸起设在第一边和第二边的相邻端,直线段导磁凸起分为内凸起和外凸起,内凸起位于第四隔磁桥靠近轴孔侧,外凸起位于第四隔磁桥远离轴孔侧,第一磁钢限位设在磁钢长边线的两端,且第一边和第二边靠近第四隔磁桥的第一磁钢限位位于磁钢长边线和内凸起之间;

10.第一v型磁钢槽组整体成类似圆弧状c型结构。

11.按上述技术方案,第一边和第二边之间的夹角β1的取值范围是130

°

~150

°

,第四隔磁桥和第三隔磁桥均为等宽设置,第四隔磁桥的宽度h4范围为1.2mm~1.6mm,第三隔磁桥的宽度h3范围是0.8mm~1.4mm。

12.按上述技术方案,外凸起的边线采用直线的形式,外凸起边线的起始位置位于磁钢长边线上,且外凸起边线的起始位置距离磁钢短边线的距离l3的取值范围是0.8mm~1.2mm,外凸起边线和磁钢长边线的夹角β2的取值范围是15

°

~20

°

(即外凸起的凸起角度),外凸起边线与第四隔磁桥相连处的倒角r3的取值范围是1.5mm~2.2mm;内凸起的边线采用

直线的形式,内凸起边线的起始位置位于第一磁钢限位上,且内凸起边线的起始位置距离磁钢短边线的距离l4的取值范围是1mm~1.2mm,内凸起的边线与磁钢短边线的夹角β3的取值范围是40

°

~50

°

,内凸起边线与第四隔磁桥相连处的倒角r4的取值范围是2mm~2.5mm。

13.按上述技术方案,圆弧段凸起的边线采用弧线的形式,弧线的半径r5的取值范围是5.5mm~7.5mm,圆弧段凸起边线的起始位置位于磁钢长边线上,且圆弧段凸起边线的起始位置距离磁钢短边线的距离l5的取值范围是0.8mm~1.2mm,圆弧段凸起边线的终点位置位于第三隔磁桥的内边线上,圆弧段凸起边线的起点位置和终点位置之间的连线与磁钢长边线之间的夹角β4的取值范围是125

°

~135

°

;圆弧段凸起边线和磁钢长边线连接处的倒角r6的取值范围为0.8mm~1.2mm,圆弧段凸起边线与第三隔磁桥的内边线连接处倒圆角r7的取值范围为1.5mm~2.0mm。

14.按上述技术方案,包括第二v型磁钢槽组,第二v型磁钢槽组关于d轴中心线对称布设,第二v型磁钢槽组包括第三边和第四边,在第三边和第四边上设有第二隔磁桥、第一隔磁桥、第二磁钢限位以及第二直线段导磁凸起;第二隔磁桥设在第三边和第四边之间,第一隔磁桥设在第三边和转子冲片本体外圆之间、第四边和转子冲片本体外圆之间,第二隔磁桥关于d轴中心线对称布设;第二直线段导磁凸起分别设在第三边和第四边的外边线靠近第一隔磁桥的端头,第二磁钢限位设在磁钢长边线的两端。

15.按上述技术方案,第三边和第四边之间的夹角α1的取值范围是135

°

~155

°

;第二隔磁桥为等宽设置,第一隔磁桥向q轴线方向逐渐变宽,第二隔磁桥的宽度h2范围为1mm~1.4mm,第一隔磁桥的最窄位置宽度h1范围是0.8mm~1.4mm;第一隔磁桥的内边线和磁钢长边线的延长线交点距离磁钢短边线的距离l1的取值范围是0.8mm~1.0mm;第一隔磁桥的内边线和磁钢短边线的夹角α2的取值范围是50

°

~60

°

。

16.按上述技术方案,第二直线段导磁凸起的边线采用直线的形式,第二直线段导磁凸起边线的起始位置位于磁钢长边线上,且第二直线段导磁凸起边线的起始位置距离磁钢短边线的距离l2的取值范围是1.5mm~2.5mm,第二直线段导磁凸起边线和磁钢长边线的夹角α3的取值范围是10

°

~20

°

(即第二导磁凸起的凸起角度),第二直线段导磁凸起边线与第一隔磁桥相连处的倒角r1的取值范围是1.5mm~2.5mm,第二导磁凸起边线和磁钢长边线的连接处倒角为r2的取值范围是1.5mm~2.5mm。

17.按上述技术方案,包括等腰梯形状的第一减重孔,第一减重孔等间隔布设在转子冲片本体上,且第一减重孔位于q轴中心线上且关于q轴中心线对称布设;第一减重孔的斜边与磁钢长边线平行,且二者之间的距离l7的取值范围是6.0mm~7.5mm;第一减重孔的底边长度l8的取值范围是20mm~24mm,第一减重孔的高度为l9的取值范围是7.0mm~8.0mm,第一减重孔的四个角倒圆为r8的取值范围是1.8mm~2.2mm;任意两个相邻第一v型磁钢槽组之间的最小距离l6的取值范围是7.5mm~9.0mm。

18.按上述技术方案,包括环状的第二减重孔,第二减重孔等间隔布设在转子冲片本体上,且第二减重孔位于d轴中心线上且关于d轴中心线对称布设。

19.按上述技术方案,包括圆形铆钉孔、三角形的辅助槽、带有角度偏移的键槽和一个半圆形标记槽,铆钉孔等间隔布设在转子冲片本体上,铆钉孔位于q轴中心线上且关于q轴中心线对称布设;辅助槽等间隔布设在转子冲片本体的外圆上,且辅助槽同时关于q和d轴中心线对称布设;键槽和标记槽设在轴孔的内壁上。

20.本实用新型具有以下有益效果:

21.1、在第一v型磁钢槽组上设置圆弧段凸起和直线段导磁凸起,并通过改变第一v型磁钢槽组的形状,使得第一v型磁钢槽组整体呈现类似成圆弧状c型排布,有效增加电机的凸极率,从而增加电机的磁阻转矩,能够提高电机的转矩密度。

22.2、在磁钢槽上开设不同形状的直线段导磁凸起,优化了转子磁场的分布情况,改善气隙磁场波形,减小反电势谐波,降低电机的扭矩脉动。

23.3、在相邻单元磁极中间部分开设减重孔,起到磁障的作用,引导磁力线走向,同时也减轻了转子的重量,进一步改善高速运行时的机械性能。

24.4、在转子外圆开设有辅助槽,且利用铆钉孔及带有角度偏移的键槽实现转子分段斜极,达到了低谐波低噪音的效果。

附图说明

25.图1是现有转子冲片图;

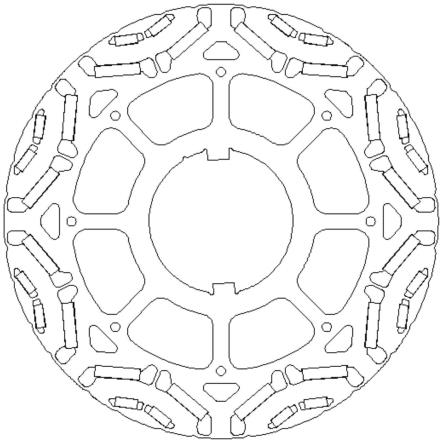

26.图2是本实用新型提供实施例的转子冲片图;

27.图3是本实用新型提供实施例的冲片拓扑图;

28.图4是本实用新型提供实施例的v型磁钢槽的结构示意图;

29.图5是本实用新型提供实施例的第一v型磁钢槽组的细节图;

30.图6是本实用新型提供实施例的第二v型磁钢槽组的细节图;

31.图7是本实用新型提供实施例的第一减重孔的细节图;

32.图中,1、转子冲片本体;2、轴孔;3、第一v型磁钢槽组;3-1、第一边;3-2、第二边;3-3、第四隔磁桥;3-4、第三隔磁桥;3-5、圆弧段凸起;3-6、直线段导磁凸起;3-7、第一磁钢限位;4、第一减重孔;5、第二减重孔;6、第二v型磁钢槽组;6-1、第三边;6-2、第四边;6-3、第一隔磁桥;6-4、第二隔磁桥;6-5、第二磁钢限位;6-6、第二导磁凸起;7、铆钉孔8、辅助槽;9、键槽;10、标记槽;11、磁钢;a、d轴中心线;b、q轴中心线。

具体实施方式

33.下面结合附图和实施例对本实用新型进行详细说明。

34.参照图1~图2所示,本实用新型提供的一种永磁同步电机转子冲片结构,包括转子冲片本体1和设于转子冲片本体中心的轴孔2,在转子冲片本体上周向均布有第一v型磁钢槽组3和减重孔4和5,第一v型磁钢槽组关于d轴中心线a对称布设;

35.第一v型磁钢槽组包括的第一边3-1和第二边3-2,在第一边和第二边上设有第四隔磁桥3-3、第三隔磁桥3-4、圆弧段凸起3-5、直线段导磁凸起3-6、以及第一磁钢限位3-7;

36.第四隔磁桥设在第一边和第二边之间,第三隔磁桥设在第一边和转子冲片本体外圆之间、第二边和转子冲片本体外圆之间,第四隔磁桥关于d轴中心线对称布设;

37.圆弧段凸起分别设在第一边和第二边的外边线靠近第三隔磁桥的端头,直线段导磁凸起设在第一边和第二边的相邻端,直线段导磁凸起分为内凸起和外凸起,内凸起位于第四隔磁桥靠近轴孔侧,外凸起位于第四隔磁桥远离轴孔侧,第一磁钢限位设在磁钢11长边线的两端,且第一边和第二边靠近第四隔磁桥的第一磁钢限位位于磁钢长边线和内凸起之间;

38.第一v型磁钢槽组整体成类似圆弧状c型结构。

39.按上述技术方案,第一边和第二边之间的夹角β1的取值范围是130

°

~150

°

,第四隔磁桥和第三隔磁桥均为等宽设置,第四隔磁桥的宽度h4范围为1.2mm~1.6mm,第三隔磁桥的宽度h3范围是0.8mm~1.4mm。

40.按上述技术方案,外凸起的边线采用直线的形式,外凸起边线的起始位置位于磁钢长边线上,且外凸起边线的起始位置距离磁钢短边线的距离l3的取值范围是0.8mm~1.2mm,外凸起边线和磁钢长边线的夹角β2的取值范围是15

°

~20

°

(即外凸起的凸起角度),外凸起边线与第四隔磁桥相连处的倒角r3的取值范围是1.5mm~2.2mm;内凸起的边线采用直线的形式,内凸起边线的起始位置位于第一磁钢限位上,且内凸起边线的起始位置距离磁钢短边线的距离l4的取值范围是1mm~1.2mm,内凸起的边线与磁钢短边线的夹角β3的取值范围是40

°

~50

°

,内凸起边线与第四隔磁桥相连处的倒角r4的取值范围是2mm~2.5mm。

41.按上述技术方案,圆弧段凸起的边线采用弧线的形式,弧线的半径r5的取值范围是5.5mm~7.5mm,圆弧段凸起边线的起始位置位于磁钢长边线上,且圆弧段凸起边线的起始位置距离磁钢短边线的距离l5的取值范围是0.8mm~1.2mm,圆弧段凸起边线的终点位置位于第三隔磁桥的内边线上,圆弧段凸起边线的起点位置和终点位置之间的连线与磁钢长边线之间的夹角β4的取值范围是125

°

~135

°

;圆弧段凸起边线和磁钢长边线连接处的倒角r6的取值范围为0.8mm~1.2mm,圆弧段凸起边线与第三隔磁桥的内边线连接处倒圆角r7的取值范围为1.5mm~2.0mm。

42.按上述技术方案,包括第二v型磁钢槽组6,第二v型磁钢槽组关于d轴中心线对称布设,第二v型磁钢槽组包括第三边6-1和第四边6-2,在第三边和第四边上设有第二隔磁桥6-4、第一隔磁桥6-3、第二磁钢限位6-5以及第二直线段导磁凸起6-6;第二隔磁桥设在第三边和第四边之间,第一隔磁桥设在第三边和转子冲片本体外圆之间、第四边和转子冲片本体外圆之间,第二隔磁桥关于d轴中心线对称布设;第二直线段导磁凸起分别设在第三边和第四边的外边线靠近第一隔磁桥的端头,第二磁钢限位设在磁钢长边线的两端。

43.按上述技术方案,第三边和第四边之间的夹角α1的取值范围是135

°

~155

°

;第二隔磁桥为等宽设置,第一隔磁桥向q轴线方向逐渐变宽,第二隔磁桥的最窄位置宽度h2范围为1mm~1.4mm,第一隔磁桥的宽度h1范围是0.8mm~1.4mm;第一隔磁桥的内边线和磁钢长边线的延长线的交点距离磁钢短边线的距离l1的取值范围是0.8mm~1.0mm;第一隔磁桥的内边线和磁钢短边线的夹角α2的取值范围是50

°

~60

°

。

44.按上述技术方案,第二直线段导磁凸起的边线采用直线的形式,第二直线段导磁凸起边线的起始位置位于磁钢长边线上,且第二直线段导磁凸起边线的起始位置距离磁钢短边线的距离l2的取值范围是1.5mm~2.5mm,第二直线段导磁凸起边线和磁钢长边线的夹角α3的取值范围是10

°

~20

°

(即第二直线段导磁凸起的凸起角度),第二直线段导磁凸起边线与第一隔磁桥相连处的倒角r1的取值范围是1.5mm~2.5mm,第二导磁凸起边线和磁钢长边线的连接处倒角为r2的取值范围是1.5mm~2.5mm。

45.按上述技术方案,包括等腰梯形状的第一减重孔4,第一减重孔等间隔布设在转子冲片本体上,且第一减重孔位于q轴中心线b上且关于q轴中心线对称布设;第一减重孔的斜边与磁钢长边线平行,且二者之间的距离l7的取值范围是6.0mm~7.5mm;第一减重孔的底边长度l8的取值范围是20mm~24mm,第一减重孔的高度为l9的取值范围是7.0mm~8.0mm,第

一减重孔的四个角倒圆为r8的取值范围是1.8mm~2.2mm;任意两个相邻第一v型磁钢槽组之间的最小距离l6的取值范围是7.5mm~9.0mm。

46.按上述技术方案,包括环状的第二减重孔5,第二减重孔等间隔布设在转子冲片本体上,且第二减重孔位于d轴中心线上且关于d轴中心线对称布设。第二减重孔的数量与电机极数数量相同,第二减重孔能够减小转子的转动惯量,有利于实现电机系统的轻量化,满足电机装载重量需求,提升电机的功率密度。

47.按上述技术方案,包括圆形铆钉孔7、三角形的辅助槽8、带有角度偏移的键槽9和一个半圆形标记槽10。铆钉孔等间隔布设在转子冲片本体上,铆钉孔位于q轴中心线上且关于q轴中心线对称布设;在转子冲片内部b轴线(即q轴中心线)上开有与电机极数相同数量的圆形铆钉孔,利于冲片散片的叠制。辅助槽等间隔布设在转子冲片本体的外圆上,且辅助槽同时关于q和d轴中心线对称布设;辅助槽有利于改善电机的谐波及扭矩脉动,利于电机的nvh。键槽和标记槽设在轴孔的内壁上,在轴孔处有一对带有角度偏移的键槽和一个半圆形标记槽,能够通过正反叠实现转子铁芯的分段斜极。

48.本实用新型具有以下有益效果:

49.1、在第一v型磁钢槽组上设置圆弧段凸起和直线段导磁凸起,并通过改变第一v型磁钢槽组的形状,使得第一v型磁钢槽组整体呈现类似成圆弧状c型排布,有效增加电机的凸极率,从而增加电机的磁阻转矩,能够提高电机的转矩密度。

50.2、在磁钢槽上开设不同形状的直线段导磁凸起,优化了转子磁场的分布情况,改善气隙磁场波形,减小反电势谐波,降低电机的扭矩脉动。

51.3、在相邻单元磁极中间部分开设减重孔,起到磁障的作用,引导磁力线走向,同时也减轻了转子的重量,进一步改善高速运行时的机械性能。

52.4、在转子外圆开设有辅助槽,且利用铆钉孔及带有角度偏移的键槽实现转子分段斜极,达到了低谐波低噪音的效果。

53.以上的仅为本实用新型的较佳实施例而已,当然不能以此来限定本实用新型之权利范围,因此依本实用新型申请专利范围所作的等效变化,仍属本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。